Uno de nuestros mejores operadores, Tim, tiene buenos hábitos que hacen que sus alistamientos, además de eficientes y efectivos, maximicen la productividad de esta máquina multipropósito Mazak MYS. Aquí revisa un accesorio de herramientas vivas antes de montarlo en la torreta. Crédito de la foto: Southwestern Industries.

Trak Machine Tools, una división de Southwestern Industries, es un proveedor de máquinas-herramienta diseñadas para la producción de alta mezcla y bajo volumen. Tiene una pequeña instalación de mecanizado en su sede en Rancho Domínguez, California, que también se caracteriza por una producción de alta mezcla y bajo volumen.

Esta instalación cuenta con un taller metalmecánico de alta capacidad que incluye centros de mecanizado verticales, tornos CNC, máquinas horizontales, fresadoras-torno y rectificadoras.

Contenido destacado

Estas máquinas respaldan la producción de la línea de fresadoras verticales y tornos horizontales del cuarto de herramientas de la compañía, así como los controles ProtoTrak característicos de la empresa, que se distinguen por sus capacidades de programación conversacional.

Como vicepresidente de operaciones de Trak durante cuarenta años, he estado involucrado en la gestión de esta instalación de mecanizado y en mantenerla lo más productiva posible. Desde esta posición, conozco de primera mano los desafíos de vigilar diversas máquinas-herramienta y veinte personas del taller. En una semana típica pasan alrededor de cincuenta trabajos diferentes por este taller.

Con mi experiencia en ingeniería y administración de talleres, estaba muy interesado en los desarrollos digitales que prometían facilitar el uso de datos para tomar decisiones acertadas sobre los procesos de mecanizado y las operaciones generales en un taller como este. Esto me llevó a unirme al equipo de voluntarios que ayudan a desarrollar y ampliar la aplicación del estándar de datos MTConnect para máquinas-herramienta.

Aplicación del estándar de datos MTConnect

Este estándar especifica el protocolo de comunicaciones de código abierto y libre de regalías basado en la tecnología de internet XML y HTTP para el intercambio de datos en tiempo real entre equipos de taller, como máquinas-herramienta y sistemas informáticos.

MTConnect proporciona un vocabulario común con definiciones estandarizadas para el significado de los datos que generan las máquinas-herramienta, lo que hace que los datos sean interpretables por las aplicaciones de software. En la actualidad, soy vicepresidente del Comité de Estándares MTConnect y presidente de los grupos de trabajo Robotic y OPC-UA Companion Specification.

Hoy sirvo a Trak como director de tecnología en el desarrollo de datos de máquinas para uso práctico por parte de nuestros clientes. En particular, me enfoco en los usos de los datos de máquina para pequeñas operaciones en las que un sistema de monitoreo de máquinas en toda regla agregaría demasiada infraestructura de red y sobrecarga al sistema. La tecnología habilitadora que estaba ansioso por aprovechar fue MTConnect, porque es un estándar diseñado para formatear los datos de la máquina de modo que puedan capturarse para su análisis.

Quería lo que muchos de nuestros clientes también quieren: una forma simple pero efectiva de usar los datos de la máquina para identificar oportunidades de mejoras incrementales. La herramienta que creé para esto es una línea de tiempo derivada de los datos generados por la unidad de control de la máquina y que se visualizan mediante un navegador web normal.

Los datos generados en el formato MTConnect son más fáciles de extraer y organizar para este propósito, aunque con un esfuerzo adicional, los fabricantes de máquinas-herramienta pueden aprovechar los datos suministrados en el formato nativo de la máquina.

Herramienta digital para monitorear operaciones

Una mirada más cercana a esta herramienta digital destaca el valor de un enfoque basado en datos para monitorear y mejorar las operaciones de la máquina. Muestra cómo, incluso los datos básicos con marca de tiempo —como el tiempo de ejecución del programa y el recuento de piezas—, pueden revelar información útil.

En mi caso, utilizamos esta herramienta para identificar y rastrear al operador de nuestro equipo que es el más eficiente en un aspecto particular de las operaciones de mecanizado: el alistamiento.

Mi intención es documentar el rendimiento de este operador y usarlo como punto de referencia. Al identificarlo e investigar sus métodos y prácticas, hemos podido transmitirlos a otros operadores, a los cuales simplemente les pedimos que sigan su ejemplo. Tener datos para observar y medir las mejoras resultantes valida esta campaña no intrusiva y no coercitiva para reducir el tiempo de alistamiento, aumentar el tiempo de actividad de la máquina y evitar errores u otros problemas de calidad.

Al identificar los eventos de configuración específicos que parecían más significativos, podía entablar una conversación significativa con Tim. Este registro de eventos fue una forma fácil pero precisa de refrescar su memoria para una explicación de sus procedimientos exactos en ese momento. La contribución de Tim fue esencial. Me proporcionó una imagen completa de la destreza y la atención que aplicaba, una visión que ningún sistema de supervisión puede deducir únicamente a partir de los datos. Crédito de la foto: Southwestern Industries

Cómo conseguir los mejores operadores

Cada taller puede distinguir a los empleados que mejor manejan sus máquinas. Suelen tener el menor índice de desechos y el mayor rendimiento a la hora de ejecutar los trabajos en el taller. En aras de su privacidad, llamaré Tim a uno de esos empleados. Tim es una persona real en nuestro taller y está muy orgulloso de su trabajo. Para alabar a Tim, hay que alabar su trabajo. De lo contrario, no busca mucha atención.

Como la mayoría de los gerentes de taller, me he preguntado: “¿Dónde puedo encontrar más gente como Tim?”. Pero una pregunta mejor sería: “¿Cómo podemos hacer que otras personas en el taller se parezcan más a Tim?”.

Quería responder a esta pregunta con objetividad para que mis decisiones no parecieran sesgadas por la personalidad o el favoritismo. Para hacer esto precisaba datos, hechos y mediciones que pudiera rastrear y verificar. Necesitaba la credibilidad que proporcionan los datos, no solo para convencer a otros operadores de que siguieran procedimientos más parecidos a los de Tim, sino para tener la seguridad de que nos estábamos moviendo en la dirección correcta. Creía que centrarse en los datos de la máquina mantendría la atención en los procedimientos y resultados y no en las comparaciones del comportamiento personal.

Para comenzar, elegí una situación simple con una máquina que Tim opera. La cantidad y el tipo de datos por recopilar eran manejables. Más importante aún, lo que mostraban los datos era relativamente fácil de discernir. Esperaba que esta visualización condujera a la comprensión y no me decepcionó.

La herramienta para monitorear datos de la máquina

Como dije antes, mi “herramienta” es simplemente una línea de tiempo de las actividades de la máquina seleccionada. Puesto que la máquina-herramienta de interés (una fresadora-torno con herramientas vivas y un alimentador de barras) tiene un CNC con la opción de generar datos en el formato MTConnect, podría configurarla para muestrear los datos cada cinco segundos y registrarlos en una base de datos. Esta base de datos es simplemente un archivo de texto estándar formateado para su visualización en un componente de línea de tiempo JavaScript, que se descarga gratis. Como archivo de texto, un mes de datos de una máquina consume unos 1,5 MB de memoria en nuestro servidor.

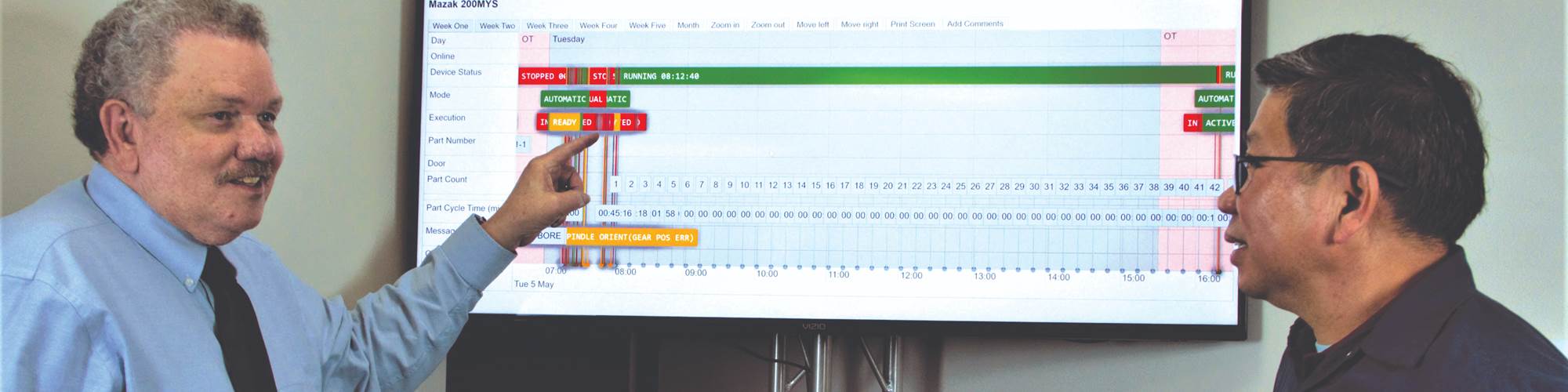

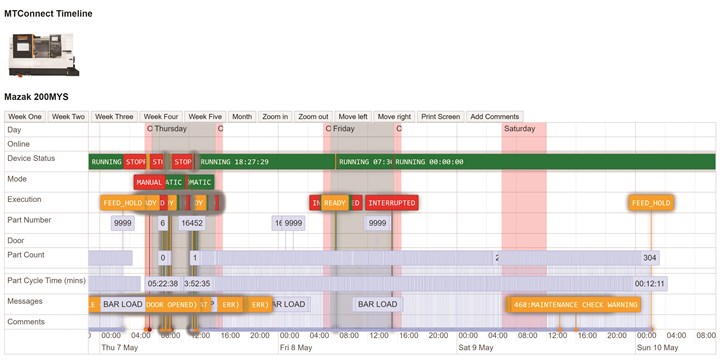

Creé una pantalla personalizada que me permitió trazar una línea de tiempo expandible que se puede mostrar por mes, semana o día. Con esta herramienta puedo ver un mes completo de actividad o hacer zoom hasta un segundo. Puedo capturar eventos como cuándo se cargó una pieza nueva en la máquina, cuándo estaba operando, cuándo dejó de operarse o se interrumpió, y cuándo pasó del alistamiento a la producción. La imagen de abajo es un ejemplo que muestra la carga de un nuevo programa, el alistamiento de la máquina y la posterior corrida de producción, que en conjunto duró 3 días, 13 horas y 37 minutos. Explicaré más adelante por qué es importante hacer zoom para examinar incidentes y patrones específicos.

Mi herramienta digital para capturar lo que ocurre durante los alistamientos de Tim es una línea de tiempo que consiste en un registro de eventos secuenciales, que la unidad de control de la máquina genera en el formato MTConnect en tiempo real. Selecciono con cuidado los eventos para obtener los datos que necesito para mi propia inspección e interpretación. Esta pantalla muestra un resumen de los tres días que estuvo en marcha un determinado trabajo.

Para entender lo que la máquina estaba haciendo y, por implicación, lo que hizo que las actividades de Tim fueran tan efectivas, necesitaba capturar solo unos pocos tipos de datos que generaba el CNC. Estos tipos incluían el modo de la máquina (manual o automático), su estado (en marcha o detenido), el número de programa ejecutado y el recuento de piezas (que podría usarse para determinar el tiempo de ciclo de piezas individuales). Los tipos de datos de la máquina aparecen en la columna extrema izquierda en la pantalla que se muestra en la imagen.

Aunque llamo a esta pantalla personalizada una aplicación, no hice ninguna programación informática original. No había necesidad de crear código para aplicar algoritmos a los datos de la máquina. Todo lo que quería era ver lo que estaba haciendo la máquina. Por eso llamo a esto “datos de la máquina en bruto”. Los datos no se procesan, por así decirlo, para crear varios tipos de informes, activar alarmas, interactuar con otros programas del taller, etc.

Una variedad de sistemas comerciales para este nivel más avanzado de recopilación, análisis e informes de datos de máquinas están disponibles en el mercado. Mi aplicación de línea de tiempo no está destinada a ser un sustituto de este tipo de monitoreo de máquinas, aunque es una creación simple y compatible, que podría funcionar junto con un sistema de monitoreo completo en todo el taller.

El valor principal de mi herramienta es el de una ayuda para la visualización. Me permite tener un panorama exacto de un proceso basado en hechos que la máquina registra. Sin embargo, este panorama es solo una parte de la imagen completa. El resto de la información que necesitaba tenía que venir de Tim. El marco para esta “investigación colaborativa” fue el registro de los datos de máquina.

En nuestras discusiones sobre acontecimientos particulares y la razón detrás de ellos, siempre estaba claro de qué hablábamos. Como resultado, sus explicaciones tenían más sentido para mí porque los datos les daban un contexto preciso. Esta claridad fue especialmente valiosa porque el inglés es el segundo idioma de Tim y la falta de comunicación podría habernos frenado.

Esta combinación de datos y discusión nos ayudó a aprender mucho sobre las mejores prácticas y cómo transmitirlas a otros miembros del equipo del taller.

Centrarse en los alistamientos (setups)

Los alistamientos son algunas de las tareas más difíciles en un taller metalmecánico, sobre todo en una máquina-herramienta compleja, como una fresadora-torno. Un buen operador de máquina realiza un alistamiento con eficiencia y eficacia. Efectúa procedimientos con pocos retrasos para encontrar componentes de herramientas o dispositivos de medición, y realiza estos procedimientos correctamente, a fondo y con prontitud, ya que un alistamiento descuidado o apresurado puede causar características fuera de especificaciones u otros problemas de calidad. Por supuesto, un alistamiento lento y sin sentido de urgencia es un tiempo muerto improductivo.

Una de las ventajas de la línea de tiempo es la posibilidad de acercarse a un periodo concreto para ver de cerca los acontecimientos registrados y las actividades relacionadas con ellos. El examen de la línea de tiempo durante el alistamiento fue mi principal fuente de información sobre la eficiencia de Tim. Podíamos ver una visión minuto a minuto, incluso segundo a segundo, de las actividades de preparación. Fotografía: Southwestern Industries

Los alistamientos de Tim siempre tuvieron el equilibrio correcto. Mis intentos de observar sus alistamientos y tomar notas mientras trabajaba no fueron particularmente exitosos. La secuencia de pasos y el tiempo necesario para cada paso era prácticamente imposible de determinar de esta manera.

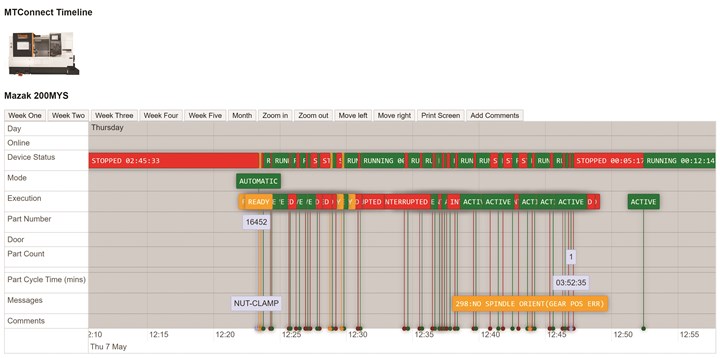

La línea de tiempo de datos de la máquina ayudó a resolver el problema, porque la máquina registra las acciones en el orden en que ocurren, con marcas de tiempo para capturar cuándo comenzó algo y cuándo se detuvo. Por ejemplo, con esta línea de tiempo podría acercarme para registrar cuándo se cargó un nuevo programa, luego ver una serie de inicios y paradas de programas durante la primera hora de operación. Esta vista se muestra en la imagen de arriba.

Al alejarme, podía ver cómo la producción corría durante las horas normales de turno y las horas desatendidas (luces apagadas) por la noche.

Cerrando el círculo

El siguiente paso fue obtener el resto de la historia de Tim. Tener una copia impresa de los periodos pertinentes de la línea de tiempo me permitió sentarme con él y conseguir un relato de sus acciones en fechas y horas específicas. En este caso, iniciamos en el periodo en que arrancaba la máquina y paramos varias veces, como se muestra en la imagen siguiente.

Una revisión del periodo de preparación mostró cómo Tim arrancaba y paraba la máquina numerosas veces en una sucesión bastante rápida. Tim realizaba paradas diligentemente para comprobar que las herramientas de corte estuvieran dentro de los límites de tolerancia antes de empezar el trabajo. Estas comprobaciones de parada y los ajustes de desplazamiento ayudan a garantizar que las piezas estén dentro de las especificaciones durante los tres días de trabajo. Crédito de la foto: Southwestern Industries

La explicación de Tim iba al grano. Él cargaba herramientas nuevas en la torreta y secciones de mecanizado de la parte para asegurarse de que la separación permitiera que la herramienta funcionara durante tres días sin parar, mientras producía partes dentro de la tolerancia especificada. Luego verificaba con un micrómetro o calibrador las dimensiones de las características y las comparaba con la separación nominal para ajustarla.

Algo que comprendí fue que la experiencia de Tim con la máquina era crítica. Él sabía qué herramientas en cuáles estaciones de la torreta requerían un chequeo más cercano que otras. También logré otra perspectiva al observar el uso meticuloso y consistente de Tim de los dispositivos de medición para minimizar las variaciones que pudieran influir en sus ajustes del valor de separación.

Hay otros temas aún por explorar. Dado que Tim es efectivo en sus alistamientos de la fresadora-torno, puede operar hasta tres máquinas secundarias. Creo que el hilo conductor con todas sus máquinas son los buenos hábitos de Tim en los alistamientos. Aunque los buenos procedimientos pueden ser revisados y reforzados, desarrollar el hábito de aplicarlos es un desafío de entrenamiento diferente. Sin embargo, tengo un marco para seguir adelante.

Con datos detallados de MTConnect puedo identificar temas que podrían pasar desapercibidos cuando los operadores responden a la pregunta de cómo hacen su trabajo. Reunirse con un operador como Tim saca a relucir detalles que podrían haberse perdido solo con los datos de la máquina. Con ambos, puedo desarrollar programas de capacitación integrales, junto con estándares de tiempo alcanzables, definidos por datos confiables de mis mejores operadores.

Tenemos previsto ampliar esta herramienta y hacerla más accesible a otros en nuestro taller y en nuestras diversas áreas de manufactura. La estrategia consiste en que los empleados se desafíen a sí mismos, sabiendo lo que ya es posible.

Acerca del autor

Tom Copeland

Es vicepresidente de operaciones de Southwestern Industries. Además de promover MTConnect y OPC-UA, Tom participa en el Grupo de Usuarios del Sur de California de Microsoft, donde ha realizado presentaciones sobre internet de las cosas (IoT) e Industria 4.0.

CONTENIDO RELACIONADO

-

Todo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

-

Maquinado en cinco ejes revoluciona el diseño y la manufactura

Además de solucionar los retos que trae el mecanizado de geometrías complejas, los nuevos centros de maquinado en cinco ejes integran capacidades de fresado, torneado, manufactura aditiva y láser, junto con las tecnologías propias de la Industria 4.0.

-

Panorama del sector de maquinaria y equipos en México

Un estudio para determinar la competitividad del sector metalmecánico, realizado por la Cámara Nacional de la Industria de Transformación, detalla que la industria nacional se enfrenta a importantes retos en su productividad y competitividad.