Software mejora la relación “programación-mecanizado”

El WorkNC de Vero Software le permitió a Custom Tooling Systems Inc. incrementar la eficiencia global, a la vez que redujo los tiempos de programación y mecanizado.

#caso-de-exito

Edited by Emily Probst

Cuando el gerente del departamento CNC, Kevin Bouwkamp, se unió a Custom Tooling Systems (CTS), hace como tres años, trajo consigo más de más de cinco años de experiencia como operario de equipos CNC.

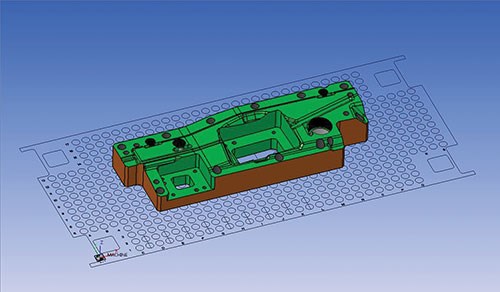

Acostumbrado a trabajar con diferentes soluciones de software, Bouwkamp se dio cuenta de que las limitaciones de software en CTS estaban impidiendo que la compañía incrementara sus activos, incluyendo máquinas y personal. Con el objetivo de permitir el crecimiento de la compañía, CTS compró el WorkNC de Vero Software (Forrest Lake, Minnesota). El software ha creado un ambiente de manufactura más eficiente con una relación mejorada de programación a mecanizado.

Contenido destacado

Fundada en 1990, CTS se enfoca en el diseño y construcción de nuevo herramental para la industria de manufactura. Los productos centrales de la compañía ubicada en Zeeland, Michigan, incluyen asientos, ganchos para asientos y ganchos convertibles para proveedores Tier 1 y Tier 2 en el mercado automotriz.

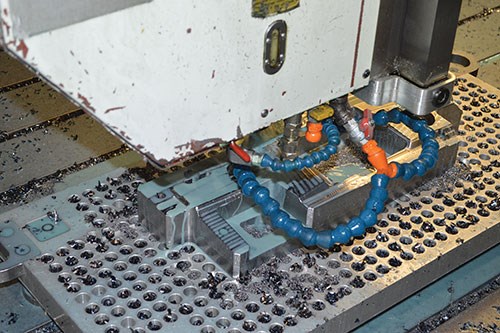

Durante sus primeros meses con CTS, Bouwkamp se dio cuenta de que la solución de software de la compañía carecía de fluidez. Había una gran cantidad de colisiones que involucraban herramientas y las trayectorias de herramienta no eran tan suaves como necesitaban ser. También, el software generaba solo dos horas de tiempo de mecanizado por cada hora de programación, lo cual es inaceptable para una compañía que normalmente trabaja entre 16 y 20 horas al día y necesita usar máquinas desatendidas en donde sea posible.

Luego de discutir sobre las limitaciones del software con los programadores de la compañía, Bouwkamp decidió que era tiempo de explorar otras soluciones. Debido a que es normal para el departamento de diseño continuar revisando los planos existentes, los programadores querían una solución de software que simplificara los cambios de ingeniería. También, debido a que CTS realiza a aproximadamente el 75 por ciento de su trabajo de diseño por outsourcing, el nuevo software necesitaba trabajar bien con diferentes programas CAD.

“Como grupo, discutimos nuestras experiencias con diferentes programas CAM y elegimos cuatro soluciones para empezar nuestro proceso de selección,” comenta.

Al final, la compañía eligió WorkNC. De acuerdo con Bouwkamp, el departamento se sintió confiado en esta decisión debido a que ofrecía un periodo de prueba de 30 días, que no era ofrecido por ninguna otra compañía CAM en ese momento. Durante este periodo de prueba, WorkNC vino a la planta y trabajó directamente con los empleados para mostrarles las diversas funciones del software. Más que pasar por un entrenamiento de nivel principiante, los empleados trabajaron sobre la producción real de piezas y se mantuvieron siempre delante de lo planeado.

El entrenamiento libre también hizo posible aprender sobre la creación de trayectorias de herramienta por reconocimiento automático de operaciones, lo cual le ahorró a la compañía una gran cantidad de tiempo, indica Bouwkamp. Por ejemplo, en fabricación de juegos de troqueles, antes se tardaban 4 horas para programar las secuencia de perforado y roscado. Con el WorkNC, los programadores pueden crear un programa para perforar y roscar 150 agujeros en menos de 10 minutos.

“Debido a que todos los agujeros están codificados por colores en el WorkNC, hemos eliminado la necesidad de programar individualmente qué broca y roscador se debe usar y cuál profundidad se debe considerar,” agrega.

La programación ya no es engorrosa y demorada. Por ejemplo, en la construcción de un modelo de culata, el equipo de trabajo configuraba previamente una caja de frontera, ubicaba los límites sobre los cuales se debía cortar y definía en qué dirección la máquina-herramienta necesitaba ser girada anotando donde debía terminar la culata. Con el WorkNC, el equipo de trabajo puede llevar un bloque simple, ubicarlo en cualquier posición y crear el modelo de culata.

“El WorkNC conoce todas las trayectorias de herramienta y sabe dónde han mecanizado las trayectorias de herramienta anteriores. El no necesitar crear fronteras ahorra una gran cantidad de tiempo,” indica Bouwkamp.

Otra función que ha mejorado los tiempos de manufactura y programación de CTS es la capacidad de programar bloques múltiples bajo un solo programa. En este tipo de operación, los programadores pueden construir una secuencia de herramientas de desbaste, brocas, escariadores y herramientas de acabado, permitiendo a cada bloque ser cortado y dejarlo listo para la siguiente operación.

Bouwkamp indica que la razón para algunas de las reducciones en tiempo de programación es que los programadores pueden establecer la trayectoria de la herramienta, mover la ventana hacia un lado y permitirle calcular mientras se inicia otro programa. Posteriormente, la caja inicial puede abrirse para revisar la trayectoria de la herramienta, si ésta va hacia un área no deseada, el programador puede simplemente realizar una adición gráfica para remover dichas trayectorias.

“No podríamos hacer esto con otros paquetes o soluciones de software,” indica Bouwkamp.

Las mejoras que ofrece el WorkNC les han proporcionado a los empleados de CTS el conocimiento y la confianza necesarios para obtener una transición apropiada desde su solución anterior, mientras crea un ambiente más eficiente.

Antes de adquirir el WorkNC, CTS empleaba cuatro programadores de tiempo completo en el turno diurno y dos en el turno nocturno. Desde la implementación, la compañía ha reducido el número de programadores a tres, reubicando varios programadores en otras posiciones críticas dentro de la compañía.

Además de mejorar ampliamente la relación de programación-mecanizado, el nuevo software también ayudó a diversificar la base de clientes de CTS. La compañía ahora genera 20 horas de tiempo de fabricación por cada hora de tiempo de programación, lo cual le ha permitido agregar cuatro nuevas máquinas-herramienta, incluido un centro de mecanizado de cinco caras tipo puente de la línea Awea LP-F.

Este éxito ha llevado a CTS a comprar cuatro licencias WorkNC en un año y medio desde su compra inicial.

“El WorkNC elimina una gran cantidad del trabajo innecesario, mientras proporciona las herramientas necesarias para incrementar nuestra base de clientes,” explica Bouwkamp.

CONTENIDO RELACIONADO

-

Su taller de mecanizado puede ser eficiente y sustentable al mismo tiempo

No solo se trata de garantizar un menor consumo energético, si no de ahorrar en tiempos de fabricación, en materiales y en espacio en el taller. Todo lo que le ayude a incrementar el ROI es sostenible y esto lo han entendido los proveedores de máquinas, herramientas, sistemas de sujeción e insumos.

-

Software CAD/CAM facilita la comunicación a fabricante de moldes

El software CAD/CAM para manufactura de moldes se convirtió en el “traductor universal” de una compañía, facilitando la comunicación y la interoperabilidad entre el cliente, el diseñador, el operario y la máquina.

-

Con software CAM, Molrio optimiza sus servicios para la industria llantera en México

Esta empresa de Guadalajara presta servicios a los fabricantes de llantas en México, gracias a su experiencia en la manufactura y reparación de moldes. En el camino por mejorar sus procesos de maquinado en cinco ejes, un software CAM fue clave para optimizar sus tiempos de producción y entrega.