Cuando el reshoring es real

Bob’s Design Engineering demuestra cómo un taller que solía estar organizado para trabajos de corrida corta transformó su proceso para producción continua.

Cuando hace tres años la empresa Bob’s Design Engineering, ubicada en Hillsboro, Oregón, obtuvo un importante trabajo de producción, el propietario del taller y los empleados senior tenían sólo una pregunta:

“¿Ahora qué”, preguntaban.

Ellos no esperaban ganar este proyecto. Como sugiere el nombre de la compañía, Bob’s Design Engineering se ha enfocado históricamente en el prototipado y desarrollo de productos de corrida corta, no en mecanizar para una producción madura. De hecho, muchos de los clientes de la compañía están en la industria electrónica, la cual tiene una larga historia de enviar la producción al extranjero. Así, cuando un fabricante de máquinas de impresión comercial le pidió a Bob’s cotizar la producción completa de cerca de 125 números de parte (luego incrementadas a 250), el propietario Bob Hale inicialmente lo rechazó. Asumió que una cotización de un proveedor de Estados Unidos simplemente se usaría para referenciar a los proveedores asiáticos.

La realidad era diferente. Como sucedió, este cliente estaba listo para buscar un proveedor americano. Bob’s, que había entregado partes de prototipo para estas impresoras, era una elección lógica. Así como había sido de efectivo el taller en el prototipado, ¿podría ser tan efectivo en desarrollar procesos para una producción recurrente? Aparentemente, sí, a medida que la cotización del taller se mantuvo avanzando, ronda tras ronda, con la oferta. Al final, el taller supo que su precio no era solamente más bajo que el de otros proveedores americanos sino también más bajo, incluso que el costo de la producción en el extranjero (un desarrollo sorprendente, resultado de dos factores particulares importantes).

Uno era el costo de envío y transporte. Mientras que Bob’s está cerca al cliente, los proveedores asiáticos están al otro lado del océano. De la experiencia, el fabricante de impresoras había aprendido cómo hacer una cuenta correcta de los verdaderos costos de esta distancia, incluyendo los gastos asociados de enviar personal de soporte de ingeniería de E.U. a Asia y cargar un inventario extra como colchón contra los largos tiempos de envío. Tener en cuenta todos los costos extra reducía significativamente la ventaja de costo de la producción extranjera.

El otro factor fue el nivel de experiencia en el mecanizado de Bob’s Design Engineering. Como muchos talleres pequeños, Bob’s tiene un equipo que incluye un pequeño núcleo de veteranos con décadas de experiencia. Los miembros del equipo senior tienen en promedio 25 años en manufactura. Tradicionalmente, el taller ha aplicado esta experiencia para hacer corridas cortas de partes que pueden no volver a ver. Para ofertar en este trabajo, el taller dirigió esta misma experiencia a imaginar procesos rentables para partes que serían mecanizadas repetidamente.

El ingeniero de herramientas Jim O’Leary fue uno de los miembros del equipo senior que tomó el desarrollo de procesos para el trabajo de producción. Poco después de ganar el contrato, el taller se mudó a unas instalaciones más grandes e incrementó su número de máquinas CNC (en gran medida, como respuesta a la nueva demanda). Incluso, ahora con estos cambios el taller no podía permitirse reinventarse totalmente e inmediatamente moviendo todo su nuevo trabajo a máquinas orientadas a la producción, como los centros de mecanizado horizontal. En su lugar, la misión del señor O’Leary incluyó hacer efectivos los centros de mecanizado vertical existentes en el taller para la producción de partes recurrentes.

En parte, él hizo esto minimizando el tiempo de ciclo. Aún es una parte importante de este trabajo experimentar con nuevos diseños de herramientas de corte y elecciones del patrón de herramientas en la búsqueda de ahorros en el tiempo de ciclo.

Pero al comienzo, las mayores oportunidades de mejoras de eficiencia se encontraron fuera del corte en sí. Para permitir que el taller fuera tan efectivo en costo como fuera posible en la producción completa, el señor O’Leary y otras personas de la compañía le prestaron especial atención a los elementos del proceso, incluidos el flujo de trabajo en el ciclo de mecanizado, el diseño del alistamiento y el manejo eficiente de la amplia gama de herramientas del taller.

Casi como un horizontal

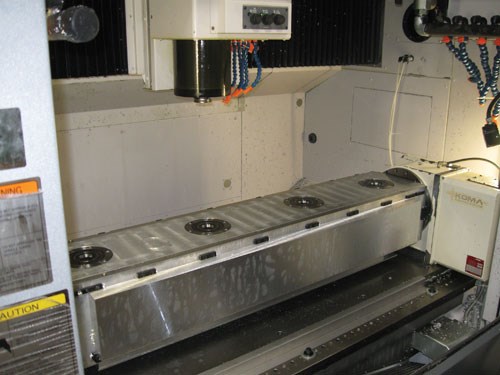

El alistamiento que se aprecia en la foto, el cual es típico de la forma como el taller ahora corre la producción, muestra lo que se entiende como flujo de trabajo en un ciclo de mecanizado. “Hacer todo en uno” es el objetivo, dice O’Leary –-lo que significa que una parte terminada debería producirse en cada ciclo--. Aunque el taller ahora tiene centros de mecanizado horizontal (HMC) para la producción a escala completa, este proceso en un centro de mecanizado vertical (VMC) le permite a esta máquina lograr niveles de consistencia de característica-a-característica que están cercanos al desempeño de un horizontal.

La parte que se ve en esas fotos fue mecanizada en todas sus seis caras. Se necesitan tres estaciones en el espacio de mecanizado para lograr esto, la tercera de las cuales es un indexador de cuatro ejes. Efectivamente, hay cuatro estaciones, porque una placa de fijación de cambio rápido para el indexador se alista por fuera de la máquina mientras corre el ciclo de mecanizado. Al final de cada ciclo, el operador jala esta placa de fijación del indexador y saca una pieza completada de la placa. El flujo de trabajo luego sigue así: el operador ubica en el indexador una placa de fijación que está lista para ir con una parte mecanizada en una prensa B. El operador luego retira la pieza de trabajo de la prensa B, cambia la pieza de trabajo de la prensa A hacia la prensa B y carga una nueva pieza de trabajo en la prensa A. Luego, sacando ventaja del tiempo durante el cual corre el ciclo de mecanizado, el operador sujeta la parte original de la prensa B en la placa de fijación por fuera de la máquina. Todas las estaciones son necesarias para completar cualquier pieza. El cambio entre ciclos de mecanizado requiere alrededor de 2 minutos, y cada ciclo de mecanizado desde el cuarto hacia delante produce una parte completa.

Los alistamientos como este están diseñados no sólo para un mecanizado eficiente sino también para un cambio rápido de máquina, dice O’Leary. Con la llegada del trabajo recurrente, Bob’s equipó sus mesas de VMC con subplacas de Stevens Engineering. Los elementos de la sujeción de trabajos están mapeados para sujetar agujeros en estas subplacas, de modo que los alistamientos recurrentes pueden retirarse y retomarse rápidamente.

En ejes rotativos, donde la ubicación precisa es particularmente importante por el efecto trigonométrico de la rotación, el taller usa un sistema de sujeción autobloqueado Unilock, de Big Kaiser, para sostener la placa de fijación que sostiene la parte. En el alistamiento de tres estaciones, por ejemplo, un receptor Unilock ha sido posicionado con precisión en el centro rotacional del indexador. Esto asegura una sujeción rígida, que es a la vez rápida y precisa. Para una parte larga posicionada a lo largo de una fijación de indexado diferente, los receptores Unilock están alineados a lo largo de la línea de centros de la fijación (ver fotos).

Manejo adicional de herramientas

O’Leary dice que el manejo que le da el taller a sus herramientas de corte también tuvo que ser repensado –-un paso que el taller estaba en mora de dar--. Las herramientas de corte antes estaban dispersas por todo el taller, y generalmente se encontraban en los chalecos de herramientas de los empleados que esperaban usar esa herramienta de nuevo. La aparente conveniencia de permitirles a los empleados mantener las herramientas de esta forma, era todo menos conveniente, porque dejaba a los empleados buscando las herramientas que necesitaban. Para ahorrar tiempo, Bob’s sabía que necesitaba organizar y centralizar el control de las herramientas.

El sistema que el taller escogió fue desarrollado por su distribuidor de herramientas, Western Tool & Supply. La invención de Western, llamada “Future Tool System” (FTS), se adapta a las cabinas de herramientas existentes para crear un enfoque de manejo de herramientas de acceso controlado que se compara con las máquinas de suministro de herramientas.

El sistema FTS usa bloqueos controlados por computadora, instalados en las cabinas de almacenamiento de herramientas en el recientemente equipado cuarto de herramientas del taller. Un PC que corre una sencilla interfaz del software FTS controla los bloqueos. Para Bob’s, el resultado es un sistema ágil en el cual los empleados no buscan más herramientas particulares, sino que en su lugar las seleccionan en esta utilidad. El software identifica el cajón correcto para la herramienta y desbloquea la cabina apropiada. El sistema también añade automáticamente la herramienta requerida a la lista del inventario retirado, que luego será necesario volver almacenar. Sea que el tipo de herramienta sea común o extraño, ahora cualquier empleado puede obtener la herramienta que necesita en segundos.

Mientras que la producción fue la razón para instalar este sistema, O’Leary dice que el taller pudo haberlo usado todo el tiempo. Si se hubiera eliminado el tiempo gastado anteriormente, buscando herramientas poco usadas, el prototipado también habría sido más eficiente.

Avanzando

No todos los resultados de los cambios del taller hacia la producción han sido positivos. Unos pocos años después de la sorpresa de ganar el trabajo relacionado con las impresoras, vino la sorpresa negativa de ver disminuir el trabajo. La demanda de las impresoras actualmente no está al ritmo de las expectativas del cliente del taller, así que los pedidos de los componentes han declinado. De hecho, últimamente, el taller ha pasado por un periodo de no mecanizar partes relacionadas con las impresoras –-satisfaciendo la demanda sólo con el inventario--. Habiendo esperado un nivel más alto de demanda, el taller recientemente instaló una nueva celda de pallet Okuma con dos HMC. Como se vio, la nueva capacidad podía ser traída en línea lentamente, porque ya no había ninguna urgencia de llevarla a punto en el momento.

El momento de calma no cambia nada en el largo plazo, anota O’Leary. La transición a la producción aún sigue siendo un cambio correcto por múltiples razones. Por ejemplo, otros clientes y prospectos en la esfera del taller también están contemplando una nueva producción o traerla de nuevo a Estados Unidos. Las oportunidades están incrementándose. La ilustración previa del alistamiento de tres estaciones, por ejemplo, mostró una parte de producción no relacionada con el cliente de las impresoras.

Otra razón por la cual el trabajo de producción es valioso se relaciona con el equipo futuro. La experiencia en el mecanizado que le permitió al taller desarrollar e implementar sus disciplinas de producción se irá yendo a medida que los miembros del equipo senior alcancen su edad de jubilación. Los empleados jóvenes con habilidades relevantes son difíciles de encontrar, dice O’Leary, así que tienen que entrenarse en habilidades básicas del trabajo. Como resultado, él cree que el modelo correcto para el futuro éxito del taller será no sólo la producción sino una producción sistematizada, como la que el equipo del taller ha estado trabajando para poner en sitio. Junto con la creación de metodologías de producción, el taller también ha estado creando una estructura de procedimientos bien definidos que les permitirá a los nuevos empleados comenzar a entregar valor agregado, incluso cuando entran a la organización con un bajo nivel de experiencia de manufactura. El trabajo de prototipado no podía haber provisto este contexto.

El nombre de la compañía incluso cambiará, dice él. “Bob’s Design Engineering” ya no describe el tipo y rango de trabajo de mecanizado en el cual probablemente esté el futuro de la compañía. El nuevo nombre, uno más abarcador, que comprende el rango más diverso de servicios de la compañía, será BDE Manufacturing Technologies.

CONTENIDO RELACIONADO

-

Transformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

-

Sistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

-

Sistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

.jpg;width=70;height=70;mode=crop)