El stand de DMG MORI en EMO Hannover 2023 ocupaba un pabellón completo en el que la empresa desplegó decenas de máquinas interconectadas con el fin de mostrar cómo de manera digital y remota se puede atender un piso de producción.

De igual forma, la empresa presentó en una puesta en escena audiovisual todos los controles que poseen sus máquinas haciendo demostraciones de cómo se les puede sacar el mejor provecho a sus equipos.

La conectividad: punto de foco

Durante la EMO, DMG MORI presentó la nueva versión de su plataforma Celos Xchange utilizada en los controles Heidenhain, Siemens y Mitsubishi con el fin de mejorar la conectividad entre las máquinas y los usuarios.

“El control CELOS X, es con el que estamos a la vanguardia, además de integrar nuevos controles como el Heidenhain 7, que está sustituyendo al Heidenhain iTNC 640. Quisiera también explicar un poco de cómo funciona el Sinumerik One, que es otro de los controles que estamos integrando a las plataformas de nuestras máquinas”, explica Hipólito Ramírez, gerente de producto en DMG MORI México.

Durante la EMO, DMG MORI presentó la nueva versión de su plataforma Celos Xchange utilizada en los controles Heidenhain, Siemens y Mitsubishi con el fin de mejorar la conectividad entre las máquinas y los usuarios. Foto: Eduardo Tovar

De acuerdo con Hipólito Ramirez, en el 50 % de los modelos de sus máquinas dichos controles vienen integrados como estándar, además de que también cuentan con el sistema MAPPS – Mori Advanced Programming Production System, en el caso de los controles Mitsubishi y Fanuc.

“Para DMG MORI es muy importante no solamente ofrecer los controles, sino también ofrecer accesibilidad a todo lo que nuestros clientes necesitan. Todas estas aplicaciones de los controles son para vivir en la experiencia CELOS Xchange”, afirma Ramírez.

“¿Por qué estamos cambiando? Porque para nosotros es muy importante estar a la vanguardia para nuestros clientes y lo que queremos mostrar es que todo lo podemos hacer de una manera remota. ¿Cómo? Muchos de nuestros clientes presentan problemas cuando salen de viaje o cuando están fuera de la empresa por alguna urgencia”.

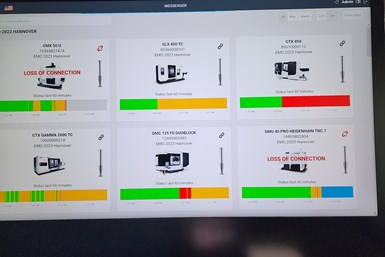

Conocer el estado de la máquina desde el celular

Desde la aplicación del teléfono, cualquier operario o el jefe de taller puede observar cómo se comporta la máquina y verla en tiempo real. Si la máquina se encuentra en modo alarma, en operación o si está trabajando correctamente.

También es posible realizar operaciones como la extensión de las horas de los husillos mediante una operación sencilla con el fin de ahorrar de energía y generar mayor eficiencia.

“El hecho de tener varias máquinas conectadas nos permite tener automatizaciones en las herramientas, en los cambiadores de pallets y con robots colaborativos, que pueden interactuar no solamente para realizar cargas en las máquinas, sino también para poder ir por el material. El objetivo es que nuestros clientes puedan operar las máquinas con facilidad, y apoyarlos, de manera que el cliente se sienta con la seguridad de que sus máquinas están trabajando correctamente”, explica Hipólito Ramírez.

La conectividad entre las máquinas también permite recibir ayuda remota de los ingenieros de servicio de DMG MORI. Así los usuarios pueden recibir asesoría virtual de manera eficiente.

La conectividad entre las máquinas también permite recibir ayuda remota de los ingenieros de servicio de DMG MORI. Así los usuarios pueden recibir asesoría virtual de manera eficiente. Foto: Eduardo Tovar

“Nuestros clientes van a evitarse perder tiempo en hacer una llamada. A veces un inconveniente no se entiende por teléfono. El objetivo principal es que siempre estemos conectados y que el soporte que les podamos brindar sea eficiente, preciso y muy puntual sobre las necesidades que nuestros clientes puedan tener”, afirma Ramírez.

En el piso del pabellón de DMG MORI había unas líneas de luces azules para emular la conectividad y demostrar cómo virtualmente se le puede dar soporte a los operarios y cómo las máquinas están interconectadas.

El sistema de conectividad ofrecido por la empresa comprende unos sensores dentro de las partes de desgaste mecánico de las máquinas que monitorea la vida útil de las piezas rotativas que están sometidas a desgaste.

Sistema “semáforo”

Para alertar al personal del piso de producción sobre el estado de las máquinas, DMG MORI ha creado un sistema de alerta tipo semáforo. “Ese semáforo, si está en verde, nos indica que el componente se encuentra bien. Cuando el semáforo pasa a amarillo, los sensores informan que la pieza ya está próxima a expirar o que ya tiene mucho desgaste. Y si llega a rojo, quiere decir que ya es momento de cambiarla.

Para alertar al personal del piso de producción sobre el estado de las máquinas, DMG MORI ha creado un sistema de alerta tipo semáforo.

Crédito: Eduardo Tovar

Cuando el semáforo está en amarillo realiza una alerta para ponerse en contacto con el departamento de refacciones y solicitar la pieza de recambio. De esa manera, no se llega a una situación extrema de paro de la máquina.

“Cuando esté en amarillo el semáforo, ordenamos la parte y una vez que la tenemos, abrimos la ventana de mantenimiento y el único tiempo que vamos a invertir va a ser el tiempo que nos tardamos en cambiar el componente”, explica Hipólito Ramírez.

El sistema de conectividad de DMG MORI también permite ver en tiempo real el estado de las máquinas y poder realizar una operación planificada y sin sobresaltos.

CONTENIDO RELACIONADO

-

Industria 4.0: Escuche lo que las máquinas de su taller tienen por decir

Si un torno Robert Bosch de 1887, un torno Colchester Bantam de 1956 y una fresadora Bridgeport de 1980 lograron conectarse al universo digital y empezar a entregar datos operativos, nada impide que usted y su empresa hagan lo mismo.

-

CAM: trayectorias dinámicas para herramientas de corte

La opción Dynamic Motion (Movimiento Dinámico) en el Mastercam del software CNC genera trayectorias de herramienta siguiendo un conjunto expansivo de reglas que son diferentes de aquellas que han seguido tradicionalmente la mayoría de paquetes de software CAM.

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.

.jpg;width=70;height=70;mode=crop)