Técnicas de medición combinadas: clave para el calibrado

Conozca cómo las técnicas de medición combinadas y las aplicaciones de calibrado geométrico revolucionan la precisión en la industria.

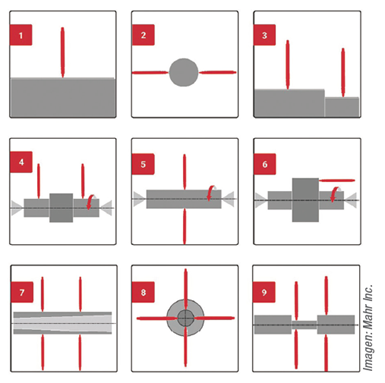

Medidas estáticas

1. Medición del espesor con un sensor de medición

2. Medición de compuestos

3. Medición de diferencias

Medición dinámica

4. Coaxialidad

5. Ovalidad

6. Excentricidad radial

Mediciones multigalga

7. Conicidad

8. Concentricidad

9. Desplazamiento de la simetría

La mayoría de las aplicaciones de calibrado se reducen a variaciones de longitud, normalmente en uno de los cuatro temas básicos: altura, profundidad, grosor o diámetro.

Aplicaciones de calibrado geométrico

Las aplicaciones de calibrado geométrico son casi igual de sencillas desde el punto de vista conceptual. Medir cualidades como la redondez, la rectitud, la cuadratura, la conicidad, el paralelismo o la distancia entre centros suele ser cuestión de medir unas pocas características dimensionales y, a continuación, realizar algunos cálculos sencillos.

Ya se trate de transformadores diferenciales variables lineales (LVDT) o de chorros de aire, la combinación de los sensores tal como se ve en los esquemas correspondientes permite medir una amplia gama de características relacionales con solo uno o dos sensores.

Básicamente, se trata de instalarlos con la configuración y la polaridad adecuadas y de garantizar que el dispositivo pueda mantener una relación precisa entre la pieza y los cabezales calibradores.

Aplicaciones herramentales y medición de conicidad

Empecemos con algunas aplicaciones herramentales básicas. Es bastante común tener un escenario en el que uno quiere asegurarse de que no hay una condición cónica en el agujero.

Una forma de hacerlo es contar con un enchufe de aire de un solo circuito y pedir a los operadores que exploren el orificio en busca de variaciones de diámetro. Sin embargo, este tipo de comprobación puede realizarse de forma mucho más rápida y sencilla para los operadores si se utiliza un tapón de aire de dos circuitos, que mida dos diámetros de forma independiente en dos niveles diferentes.

A continuación, utilizando los amplificadores de dos entradas y tres lecturas mencionados antes, los operadores solo tienen que insertar el tapón de dos circuitos en el orificio, y la pantalla mostrará ambos diámetros y la diferencia (estado del cono) simultáneamente, sin necesidad de manipulación.

Esta misma combinación se utiliza para medir piezas con conicidad, como portaherramientas, husillos de herramientas o implantes médicos. Sin embargo, en este caso, en lugar de un orificio recto, la clavija de aire tiene la misma conicidad que la pieza que se mide. Ahora, la herramienta neumática y el visualizador proporcionarán los dos diámetros en el lugar identificado y, conociendo la distancia entre los dos diámetros, se puede calcular el ángulo de conicidad real.

Innovaciones en la medición de bielas

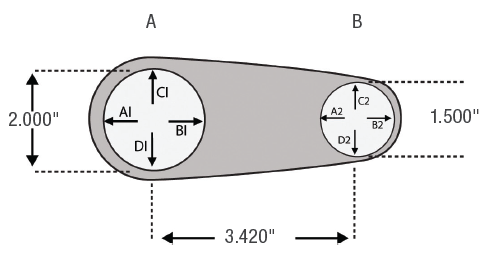

Con un poco de imaginación puede combinar varias mediciones relacionadas y, o, independientes, en un único útil para acelerar el proceso de medición. La figura muestra un calibre de fijación para medir bielas.

Los transductores A1 y B1 miden el diámetro del orificio de la biela; la falta de redondez puede comprobarse al comparar esa medición con un segundo diámetro a 90_ (C1 y D1). Las mismas características se miden en el agujero del bulón por medio de los transductores A2 mediante D2. Por último, la distancia entre los centros de los orificios puede calcularse con los mismos datos de medición.

La distancia entre los centros de los orificios se puede calcular utilizando los mismos datos de medición.

Supongamos ahora que añadimos un segundo nivel con la misma disposición de sondas. Ahora hay un total de 16 sondas, ocho en dos niveles. Según el ejemplo anterior, se podrían realizar condiciones de conicidad en cada orificio, junto con la curvatura y torsión de cálculo de la pieza. Hay muchas funciones disponibles con la fórmula correcta para combinar sondas.

Diseño y especificaciones de calibres

Los talleres de mecanizado, de acuerdo con estos principios, pueden desarrollar calibres de fijación para una amplia gama de aplicaciones o modificar los calibres existentes con el fin de añadir capacidades.

Los cabezales de calibre electrónicos (como los transductores) y los herramentales de aire con chorros múltiples pueden diseñarse en muchas configuraciones y tamaños, algunos lo suficientemente pequeños como para permitir mediciones simultáneas de características de piezas muy próximas entre sí.

Antes de empezar en serio, deberá comprobar las especificaciones del fabricante en cuanto a dimensiones, precisión y alcance del cabezal de medición. Incluso si no desea construir el calibre en su empresa, puede utilizar estas ideas para diseñar un “esquema” de calibre que le ayude en sus conversaciones con los fabricantes de calibres a medida.

CONTENIDO RELACIONADO

-

Calibradores y micrómetros: mejore sus mediciones

Conozca cómo calibrar correctamente calibradores y micrómetros para obtener mediciones exactas y mejorar la calidad en sus procesos.

-

Metrología: aprenda a leer lo que dice el indicador de dial

Descubra cómo leer correctamente un indicador de dial y aproveche al máximo sus características para mediciones precisas.

-

Cómo calibrar su calibrador o vernier digital

Si está interesado en calibrar sus propios medidores digitales, de dial o Vernier, aquí hay algunos pasos que debe seguir para asegurarse de que funcione sin problemas.