Escaneo análogo vs. banda láser: técnicas de metrología

Descubra las técnicas de escaneo en metrología: sondas análogas, escáneres de banda láser y CWS. Comprenda sus aplicaciones y ventajas.

La decisión de escanear depende de la aplicación.

Los profesionales de metrología industrial se retan constantemente a encontrar la mejor metodología para inspeccionar partes. Cuando se buscan máquinas de medición por coordenadas (CMM) o se evalúan las capacidades de equipo existente, la discusión se dirige naturalmente hacia los accesorios que complementan la CMM.

Existen varias soluciones, cada una con sus beneficios e inconvenientes asociados. El truco es encontrar la opción correcta que no sea excedida ni inadecuada.

Contenido destacado

Cuando se miden partes de tamaño pequeño a mediano, hay cuatro categorías principales de accesorios de inspección disponibles. La primera son las sondas de activación por contacto, las cuales toman puntos discretos en una parte. La segunda son las sondas de escaneado análogas, las cuales corren a lo largo de la superficie de una parte, tomando miles de puntos individuales al tiempo.

Sondas de escaneado análogas en la industria de metrología

Un conector plástico para partes automotrices requiere un sello hermético para eliminar la posibilidad de ingreso de agua.

Los escáneres de banda láser usan una banda láser para tomar miles, o incluso millones, de puntos en una superficie. Finalmente, los sensores de luz blanca cromática (CWS) ofrecen inspección de alta precisión sin contacto.

Cuando se enfrentan a la decisión de escanear una parte, los profesionales de metrología se van directamente al escaneado análogo ya que captura una gran cantidad de datos de coordenadas 3D con alta precisión y fácil acceso a la mayoría de áreas. También es especialmente útil porque es más probable que se capturen todas las características críticas.

El uso del escaneado análogo mejora la repetibilidad de los resultados al tiempo que reduce la incertidumbre de la medición. Sin embargo, en realidad la decisión de escanear una parte es más compleja y dependiente de la aplicación.

¿Qué puede salir mal en la inspección?

El primer paso en la evaluación de las técnicas de inspección es ver el proceso de manufactura completo y pensar qué podría salir mal. Por ejemplo, si la parte es un componente plástico, ¿hay un área más gruesa propensa a comprimirse cuando el material se enfríe y se asiente? Si la respuesta es sí, y es una característica crítica con altas tolerancias, debe ser escaneada. Si la característica no es crítica y tiene bajas tolerancias, el sondeo de contacto puede ser suficiente.

También debe tomarse en cuenta el uso de componentes cuando se evalúa el proceso. Un conector plástico para partes automotrices, como el que se aprecia en la Figura 1 requiere un sello hermético para eliminar la posibilidad de ingreso de agua.

Aunque el conector tiene características simples que podrían ser sondeadas fácilmente por contacto, el borde donde forma un sello probablemente tendrá tolerancias más estrechas que requieren un escaneado análogo.

Proceso de manufactura de componentes y su evaluación

Las cajas de aluminio fundido en matriz, escaneadas por láser, pueden tener características que requieren sondeo de puntos o escaneado análogo.

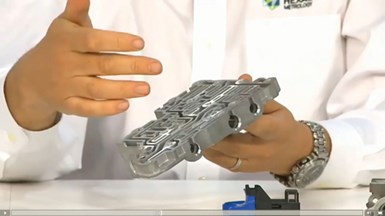

Un profesional de metrología experimentado revisará el proceso de manufactura de comienzo a fin para determinar el mejor enfoque. La Figura 2 muestra una pistola de clavos que tiene algunas características interesantes en el componente original fundido en matriz.

Adicionalmente, hay procesos de mecanizado que cuentan en la decisión de escanear o no. En este componente particular, la compañía puede chequear su perfil mediante escaneado láser de la caja de aluminio fundida en matriz.

Cuando se verifican otras características, especialmente aquellas ubicadas por debajo de la superficie de la parte, el escaneado análogo o incluso el sondeo por contacto podrían ser adecuados. Otra característica a verificar podría ser las superficies que encajan del componente. Ya que podría haber un problema de ajuste, el escaneado análogo puede ser una mejor opción en tales superficies.

¿Qué son las tolerancias?

Como se aludió previamente, la tolerancia requerida en unos datos dados jugará en la determinación del método de inspección ideal. Aunque el escaneado láser ha recorrido un largo camino desde su concepción, aún es relativamente pobre en términos de precisión cuando se compara con otros métodos.

El escaneado láser no debería ser usado cuando las tolerancias son menores a ± 0.01 pulgadas, pero es ideal para tolerancias más sueltas en partes con numerosas superficies controladas por perfil. El sondeo por contacto entrega una precisión más alta, pero tiene una menor repetibilidad cuando se compara con sondas de escaneado análogas.

El escaneado análogo es considerado el método de inspección de partes más preciso y puede mantener tolerancias hasta de ± 0.0005 pulgadas. Los sensores de luz blanca cromáticos (CWS) son un método de inspección sin contacto de alta precisión, que tiene la capacidad de medir por debajo de 10 nanómetros.

Utilidad de los sensores de luz blanca cromática (CWS) en mediciones precisas

Los CWS son usados para características que son demasiado pequeñas para medir con una sonda de contacto, o para componentes que requieren mediciones sin contacto como las partes flexibles.

Un fémur que requiere un alto nivel de precisión debería ser escaneado análogamente o con CWS. Los rayos X muestran un implante de fémur.

En el caso de ciertos componentes médicos, como el fémur que se ve en la Figura 3, el escaneado es la opción ideal. Esto porque el perfil necesita ser inspeccionado a un alto nivel de precisión. En algunas instancias, el escaneado sin contacto a través de un CWS es preferible si la parte no puede tocarse. Un CWS es también especialmente útil para superficies altamente reflectivas, transparentes y negro mate.

En el otro extremo del espectro, ciertas partes se prestan para el sondeo de puntos discretos. Un componente estampado con tolerancias sueltas, donde la forma no es un problema y se requiere el perfil de ubicación de los agujeros, está mejor adaptado al sondeo de puntos. Aunque la parte puede contener múltiples características, el escaneado es exagerado y una pérdida de dinero.

Algunas partes podrían tener varias indicaciones con diferentes tolerancias. En este caso una CMM multisensor sería la opción ideal, ya que las partes pueden medirse con diferentes sensores en el mismo programa. En el plato superior fundido en matriz de la transmisión automática que se ve en la Figura 4, hay características mecanizadas con tolerancias de agujero relativamente sueltas, pero internamente, hay características de alta precisión.

Debido a la variedad de características en la parte, la fundición inicial podría ser escaneada con láser cuando se recibe por parte del proveedor. Luego del mecanizado, se recomienda el escaneado análogo de la cara porque puede haber especificaciones de forma con tolerancias estrechas, de modo que pueda formarse un sello con la transmisión. Los agujeros perforados también pueden escanearse o, dependiendo de sus tolerancias, sondearse por contacto para ahorrar tiempo.

Métodos de inspección de partes industriales: ¿Qué se debe tener en cuenta?

Cuando se evalúa el método adecuado de inspección por componentes debe considerarse la productividad deseada. Hay tres categorías principales. Punto único, que usualmente se hace con sondas de contacto tomando una medida al tiempo, pero es relativamente lento, aproximadamente un punto por segundo.

El sondeo análogo recolecta una sola línea de datos de forma similar a un esfero creando una sola línea. Los sensores que caen en esta categoría son sondas de escaneado análogas y el CWS. Para una gran recolección de datos, el sensor de banda láser ofrece una alta densidad de puntos y es más comparable con una brocha.

Recolectar datos de forma rápida y precisa es una gran capacidad, pero no hay beneficios a no ser que se presenten de una forma entendible para la audiencia objetivo. Hoy, la tendencia es emplear el escaneado láser porque es rápido, relativamente preciso y todos los datos requeridos se capturan a la vez. Sin embargo, esta capacidad puede no requerirse para recolectar los datos que se necesitan para inspeccionar características críticas.

Una vez los datos son recolectados, emerge la pregunta del manejo de los mismos, o qué debería hacerse con la información. ¿La meta es simplemente comparar la parte física con su modelo CAD? Y, si es así, ¿cuáles son las principales áreas a revisar?

Con un sensor láser pueden recolectarse millones de puntos de datos. Si el plan para esos datos es ver cómo luce la parte, la compañía ha perdido de vista el verdadero propósito que es verificar las características críticas de la parte. En muchos casos, una cantidad excesiva de datos puede ser un detrimento en lugar de un beneficio –estancando los procesos de software y computación o enfocando la atención innecesariamente en áreas no críticas–.

¿Cuánto cuesta el sondeo?

Al final la preocupación cuando se examinan diferentes opciones de sondeo es el presupuesto disponible. Hay una razón por la que este factor es la última consideración, en lugar del punto de partida. Una organización debería investigar primero la mejor tecnología para su aplicación. Luego debería ver los beneficios, así como los ahorros de costo asociados, y calcular el retorno a la inversión proyectado. Solo entonces debería atender las consideraciones de presupuesto.

¿Debería escanearlo?

La placa superior fundida en matriz de una transmisión automática puede obtener beneficios de una CMM multisensor.

Las compañías están siempre en la búsqueda de la siguiente gran cosa que ayude a recortar costos, aumentar la producción o incrementar las ventas. Esto lleva a algunos a seguir las tendencias de la industria y adoptar la moda cada vez que se introduce una nueva tecnología.

Sin embargo, sólo porque la competencia lo esté haciendo no necesariamente significa que es lo correcto para todas las compañías. Hay una diferencia entre hacer las cosas y hacerlas bien. Filtrar la mejor opción requiere esfuerzo, pero con una previsión e investigación adecuadas, la solución ideal emerge pronto.

Listos para la hora estelar

El cambio de la industria hacia las soluciones de escaneado se debe parcialmente a una mejor productividad, pero también a la forma en que se crean los planos de las partes. Antes, las partes se referenciaban con dimensiones de ancho y largo.

Hoy, los ciclos de vida de los productos continúan reduciéndose. Iterar una parte existente, usando ancho y largo, es demasiado complejo y lleva demasiado tiempo el cambio. Cuando la forma completa de la parte es controlada por perfil, el tiempo requerido para cambiar el modelo CAD cae drásticamente. Una parte controlada por perfil se presta también para controles de perfil embebidos GD&T. El escaneado es especialmente útil cuando la ubicación de características está contenido en el perfil de la parte.

CONTENIDO RELACIONADO

-

Qué son los micrómetros: tipos, usos y técnicas de medición

Descubra cómo seleccionar el micrómetro ideal para sus necesidades específicas, desde mediciones rápidas hasta mediciones de espacios estrechos.

-

Herramientas de medición: calibradores y medidores de profundidad

Hay muchos calibradores digitales diseñados específicamente como medidores de profundidad. Comparten algunas características comunes, pero vienen en una variedad de estilos. Aquí se presentan varios para tenerlos en cuenta.

-

Metrología: el rol crucial de los palpadores en la medición

La variedad de aplicaciones con sondas en máquinas-herramienta, CMM, medidores de comparación y brazos portátiles hace que la selección correcta del uso de palpadores sea esencial para una medición eficiente, confiable y precisa. Aquí hay algunos puntos clave que pueden ser útiles en la selección de la mejor solución de medición.