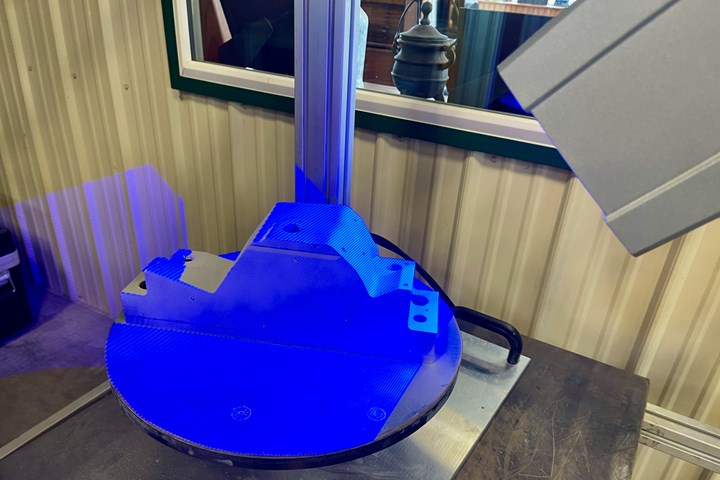

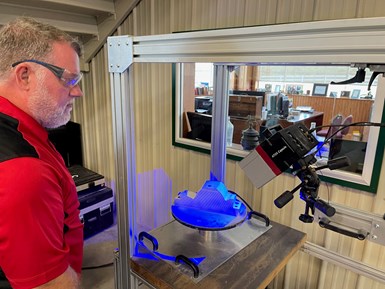

Un escaneo de luz estructurado de un inserto de troquel automotriz mecanizado en Integrity Tool. Entre otras mediciones, los escaneos permiten calibrar características que se han mecanizado en la pieza para interactuar con las herramientas modulares de sujeción Schunk.

Los desafíos para Integrity Tool comenzaron con los blancos cortados con sierra de su proveedor que nunca fueron realmente cuadrados. Muchas de estas piezas de trabajo estaban destinadas a convertirse en insertos de troqueles para una importante empresa automotriz: piezas únicas, complejas, de alto valor para un cliente que representaba una fuente de ingresos significativa para el taller.

El primer golpe consistió en que Integrity Tool estaba pagando dos veces por volver cuadrados estos blancos defectuosos: un pago inicial a un proveedor que cobraba extra por los blancos “cuadrados” y luego un costo adicional por tener los blancos de seis lados correctamente cuadrados, ya sea internamente o en un segundo taller.

Contenido destacado

El siguiente desafío siguió justo después del primero.

Al método de sujeción para las piezas de trabajo cuadradas, algunas personas de la compañía lo denominaban “plato de queso suizo”. Estas eran placas de acero de baja aleación A36 laminado en caliente, de aproximadamente una pulgada y media de grosor que Integrity Tool usaba como dispositivos de sujeción temporales y desechables. Su método consistía en taladrar, roscar y pulir los orificios de la espiga en la placa para que coincidieran con las características de la pieza de trabajo, atornillar la pieza en la placa y luego mecanizar op 2.

Mover la placa a otra máquina-herramienta para operaciones secundarias tendía a crear problemas. Una vez retirada la pieza, los maquinistas tenían que barrer la placa con un indicador para localizar los orificios correctos, o simplemente perforar otros nuevos, y luego nivelar la placa y comenzar la siguiente operación.

Un operador de Integrity Tool atornilla un inserto de troquel en un tombstone utilizando módulos Schunk WDM.

Esto no solo agregaba un tiempo de alistamiento significativo al proceso, sino que desgastaba las herramientas e introducía el apilamiento de tolerancia en el ciclo de producción.

La perforación de nuevos orificios en la placa de sacrificio también agregaba tiempo de programación, y la nivelación de la placa creaba el riesgo de eliminar demasiado material y hacer que la placa fuera muy delgada, condición que le permitía doblarse y flexionarse durante el mecanizado.

“Fue una pesadilla ―dice Jeff Lewis, fundador y presidente de Integrity Tool, un proveedor de soluciones de mecanizado de precisión y automatización personalizada en Cox’s Creek, Kentucky―. Llenas ese plato, haces queso suizo con él y luego lo tiras”.

Costos innecesarios. Problemas de alistamiento. Plazos de entrega más largos. Mayores dificultades para mantener las tolerancias a través de múltiples operaciones. Una cascada de problemas que comenzó en el momento en que el nuevo material llegó al taller.

La solución a todos estos problemas no fue barata, pero Lewis dice que ya ha pagado dividendos muchas veces.

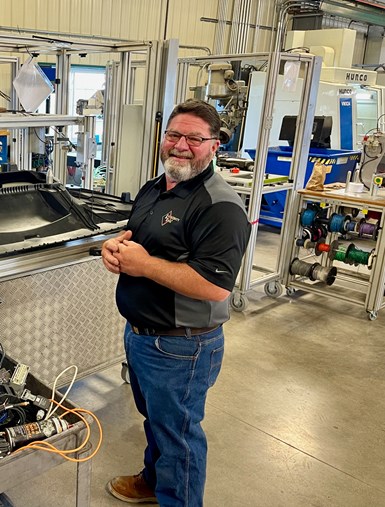

Integrity Tool se encuentra en una granja ganadera de 154 hectáreas, ambas operadas por Jeff Lewis, con la ayuda de su familia y los empleados.

CNC en una granja ganadera

Para encontrar Integrity Tool deberá conducir 45 minutos al sureste desde Louisville, en lo profundo de una extensión ondulada de campos y granjas. Me habían indicado que buscara el nombre de la empresa en mi GPS en lugar de la dirección en sí, para evitar alguna peculiaridad digital que había desviado a otros visitantes. “Verás vacas al frente ―me dijeron―. Solo sigue subiendo la colina y nos encontrarás”.

Integrity Tool es el único taller mecánico que he visitado que se encuentra en medio de una granja de ganado, una granja que Jeff Lewis ha conducido durante la mayor parte de su vida y el lugar donde crió a su familia. Lewis, de 55 años, todavía se despierta a las 5 a. m. para trabajar en los 380 acres de la granja. Alrededor de las 7 a. m. dirige su atención al taller, donde normalmente trabaja hasta las 6 o 6:30 p. m., cena y luego regresa a trabajar en la granja durante otras dos o tres horas.

Jeff Lewis comenzó Integrity Tool en el año 2000 con una fresadora manual y equipos de soldadura que utilizó para mecanizar y reparar maquinaria agrícola. La compañía ahora ha crecido para incluir tanto mecanizado CNC de alta precisión como soluciones de automatización personalizadas.

Lewis abrió Integrity Tool en el año 2000 como un lugar para soldar y mecanizar equipos agrícolas averiados, tanto para él como para sus vecinos. Su primera máquina-herramienta fue una fresadora manual. Cuando el negocio comenzó a repuntar, compró un torno CNC que aprendió a usar por su cuenta. Con un avance rápido hasta hoy, la compañía mantiene un equipo de veinte personas, incluidos programadores CNC, maquinistas e ingenieros de diseño y electricistas que brindan las soluciones de automatización del negocio. La flota de máquinas-herramienta CNC de la compañía ahora incluye una fresadora torno DMG MORI NLX 2500, un DMU 65 de cinco ejes, un centro de mecanizado vertical NVX 5100, así como tres fresadoras verticales CNC Hurco.

Uno de esos empleados contratados por Lewis es Tony Elder, vicepresidente de operaciones de Integrity Tool, así como un primo hermano que creció con Lewis. Lewis convenció a Elder para que dejara su trabajo como ingeniero de diseño para un OEM automotriz y se uniera a Integrity Tool. A su vez, Elder ha convencido a Lewis para que invierta en equipos y tecnología, incluido un escáner óptico estructurado Atos, junto con un centro de mecanizado horizontal DMG MORI NHX 5000, principalmente para expandir la parte de herramientas y troqueles del negocio.

Integrity Tool también ha invertido significativamente en herramientas modulares de sujeción de Schunk que han resuelto casi todos los problemas asociados con los blancos cortados con sierra y las placas de sacrificio.

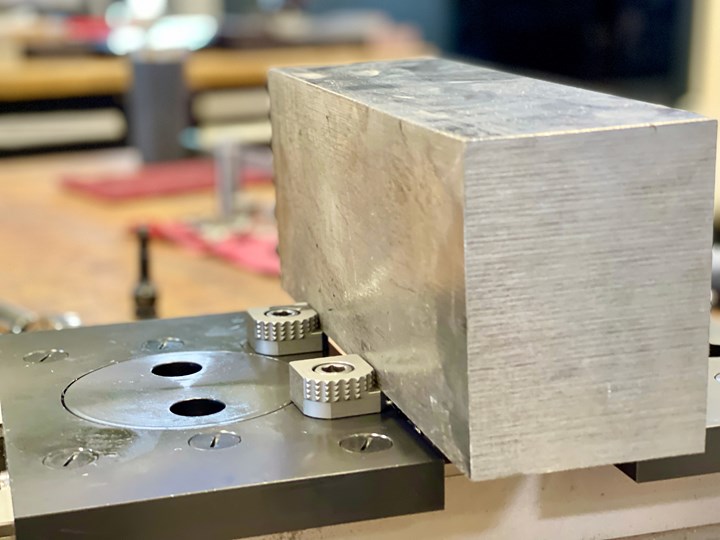

Una prensa Schunk KSC-F 160 con mordazas de placa giratoria sujeta 3 mm del material y permite mecanizar cinco lados de este bloque de troquel en un solo alistamiento.

En lugar de contratar la tarea de volver realmente cuadrados los blancos cortados con sierra, el taller ahora utiliza prensas de acción simple KSC-F 160 con mandíbulas de placa giratorias para agarrar los blancos y conseguir su forma cuadrada internamente.

Las mandíbulas giratorias se sujetan a solo 3 mm de material y permiten mecanizar cinco lados del bloque de troquel en un solo alistamiento. La capacidad de cuadrar los blancos cortados con sierra por sí sola ha ahorrado un costo considerable y ha disminuido los plazos de entrega, pero también le permite a Integrity mecanizar las características en el acero de la matriz durante la misma operación, características que recibirán los pines de sujeción del trabajo Vero-S para operaciones posteriores.

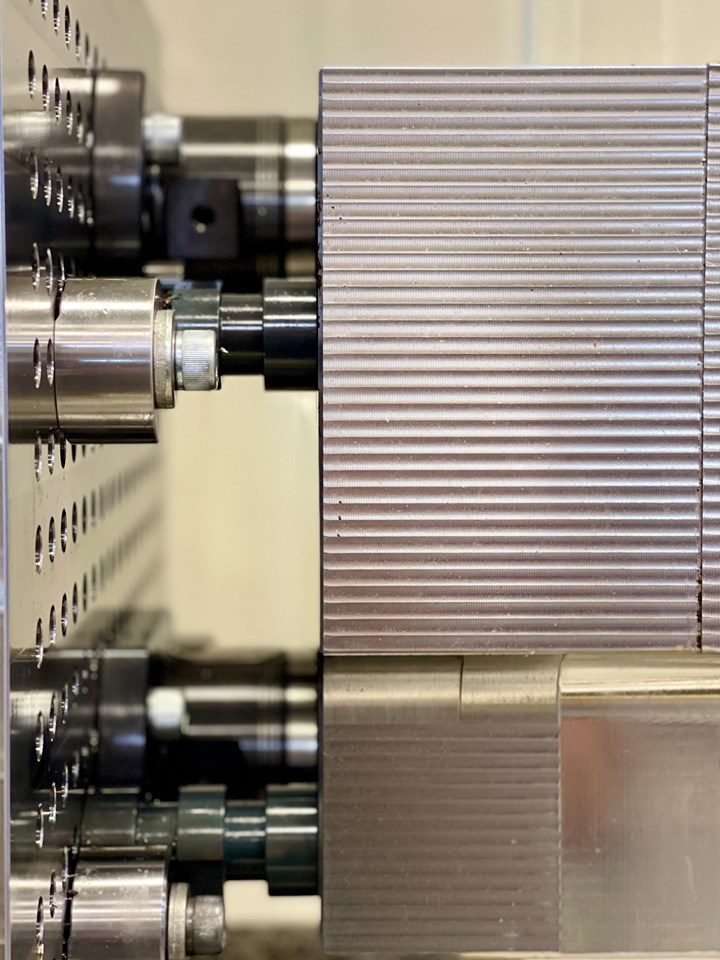

Módulos WDM, de Schunk, fijados a una placa de rejilla dentro de una máquina DMG MORI de cinco ejes. Al colocar piezas en las placas de rejilla con el sistema Vero-S, los operadores de Integrity pueden mantener la precisión estableciendo un punto de referencia A, un punto de referencia B en X o Y y un punto de referencia C flotante.

Los pines Vero-S acoplan las piezas a las placas de rejilla montadas en tombstone mediante los módulos de sujeción Schunk WDM, que se ven aquí. Ahora todo lo que los maquinistas necesitan es voltear la pieza de la prensa a la placa de rejilla mecanizada para acoplarse con los pines Vero-S para la próxima operación, un cambio rápido que permite que las piezas se muevan a través de múltiples máquinas en el mismo alistamiento.

Al colocar piezas en las placas de rejilla con el sistema Vero-S, los maquinistas pueden mantener la precisión estableciendo un dato A, un dato B en X o Y y un dato C flotante, según el tamaño y la forma de la pieza. Las variaciones y ajustes de la altura Z se pueden realizar con módulos WDM de diferentes tamaños.

La precisión y la consistencia de estos alistamientos en múltiples operaciones permiten que las piezas terminadas de Integrity Tool mantengan tolerancias en el rango de +/- 0.0004 a 0.0008 pulgadas, todo mientras disminuyen los tiempos de alistamiento y aumenta el rendimiento. Esto libera tiempo para que los maquinistas de Integrity se centren en otros aspectos de sus trabajos, como mejorar las tasas de remoción de metal e implementar eficiencias de programación.

Que haya luz

Por sí sola, la inversión en sujeción de trabajo de alta gama no fue suficiente para garantizar la precisión necesaria al mecanizar insertos de troqueles complejos y únicos para una importante empresa automotriz.

Con el fin de verificar las tolerancias, Integrity Tool superpone escaneos de cada inserto de troquel sobre el original mediante tecnologías de escaneo óptico estructurado: dispositivos ópticos sin contacto que proyectan patrones de luz láser en matrices y moldes y luego usan una cámara de alta precisión para leer y transmitir estos datos al software para generar un mapa 3D preciso de la pieza.

Tony Elder aportó su experiencia como ingeniero de diseño en una importante empresa automotriz a Integrity Tool, donde ha encabezado nuevas integraciones tecnológicas como este escáner óptico 3D Atos.

Los problemas surgieron cuando el OEM ajustó las matrices después de realizar el escaneo original. Incluso pequeños ajustes ―como retoques de soldadura― pueden hacer que los datos de escaneo originales del fabricante del troquel se vuelvan obsoletos.

Debido a esto y a que Tony Elder estaba familiarizado con este proceso de su trabajo anterior, él convenció a su viejo amigo Jeff Lewis para que hiciera una inversión de seis cifras en un sistema de escaneo 3D de alta velocidad Atos. Parte de la rutina de Lewis y Elder ahora es visitar las instalaciones de los clientes en toda América del Norte para obtener los últimos datos de escaneo de troqueles antes de comenzar a mecanizar los insertos de troqueles.

“Cuando sacan nuestras piezas del estante, esperan que funcionen ―dice Elder―. Este escaneo de datos es solo una gran póliza de seguro para ellos. Porque si chocan las herramientas en un troquel endurecido por completo, podría ser una falla catastrófica que simplemente explota. Y cuando explota, no tienen un troquel de repuesto porque es una herramienta de un millón de dólares. Pero nos llaman para un inserto de repuesto, por lo que tienen una copia de seguridad”.

Ahora Integrity Tool puede superponer un escaneo de un nuevo inserto de troquel sobre el escaneo de inserto de troquel original realizado en el OEM y generar un mapa codificado por colores de las tolerancias de características clave. También pueden escanear partes en proceso para garantizar que la sujeción del trabajo esté alineada antes de que continúen las operaciones de mecanizado.

“Quiero presumir de Tony por un minuto ―dice Lewis al final de nuestra visita―. Soy el dueño del taller, pero ha tenido éxito por las personas que contrato. Tony y yo crecimos juntos, jugamos al fútbol juntos y todo eso, pero se necesita la contribución de todos para tener éxito con la automatización y el mecanizado de alta precisión. Nuestro éxito se debe a tipos como él junto con el resto de nuestros empleados”.

CONTENIDO RELACIONADO

-

Sistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

-

Transformando el mecanizado de hélices con sistemas de sujeción

Encontrar una forma de fijar hélices marinas resultó ser el mayor desafío de este taller en el desarrollo de una celda de mecanizado automatizada.

-

Kitagawa inaugura oficinas en Querétaro

Ubicadas en Terra Business Park de la ciudad de Querétaro, Kitagawa realizó la apertura de sus oficinas con el objetivo principal de brindar soporte para sus clientes locales en materia de capacitación y servicio de productos, así como ubicarse en el centro del país para atender a la industria automotriz de la zona del Bajío.