Sonia Susac es la propietaria de segunda generación de TECMA Inc. Encabezó la transición del taller al mecanizado digital 3D y se aseguró de que tuviera las certificaciones y calificaciones para continuar brindando piezas de precisión para todo tipo de aplicaciones, desde sistemas energéticos de carbono negativo hasta piezas críticas para las misiones espaciales Artemis. Imágenes cortesía de TECMA.

Desde el módulo de aterrizaje lunar del Apolo 11 hasta las misiones Artemis actuales, TECMA Inc. ha brindado durante mucho tiempo servicios de mecanizado de precisión para las industrias aeroespacial y de defensa.

La compañía también ha suministrado piezas para muchos contratos de defensa de Estados Unidos y recientemente se ha expandido a la producción de piezas para sistemas de energía de carbono negativo. La empresa se especializa en mecanizado de precisión convencional y CNC para componentes de misión crítica difíciles de fabricar, pero esta especialización ha requerido evolución a lo largo de los años.

Contenido destacado

La empresa fue fundada por Fred Schwarz y su socio Alfred Nohr en 1957. Schwarz dirigió TECMA hasta su fallecimiento en 2012, tras lo cual su hija Sonia Susac pasó a ser propietaria. Reconoció que mantener la competitividad de la empresa requería una transición de la programación 2D y el mecanizado manual a la producción digital en 3D.

“Cuando mi padre falleció y asumí la dirección, rápidamente me di cuenta de que necesitábamos reequiparnos y modernizarnos para seguir teniendo éxito —dice Susac—. Si bien TECMA tenía y aún tiene una gran reputación en las industrias aeroespacial y de defensa, necesitábamos expandir nuestra base de clientes y actualizar nuestro cumplimiento con los requisitos de la NASA y el Departamento de Defensa. Parte de eso fue obtener algunas certificaciones importantes, como AS9100 Quality Management Systems, ITAR [International Traffic in Arms Regulations and Export Administration Regulations] y el cumplimiento de protocolos de ciberseguridad, para seguir siendo competitivos y crecer”.

Una actualización manual

Cuando Susac heredó la empresa, tenía solo dos máquinas CNC, en comparación con casi 20 máquinas manuales. También tenía una pequeña base de empleados con experiencia únicamente en programación 2D. Invertir en centros de mecanizado CNC automatizados con capacidades de mecanizado de cinco ejes, así como en un sistema de software para automatizar las operaciones de mecanizado digital, le permitiría a la empresa competir por nuevos negocios. CAMWorks cumplió con los objetivos de TECMA de modernizar, aumentar la eficiencia y mejorar la calidad.

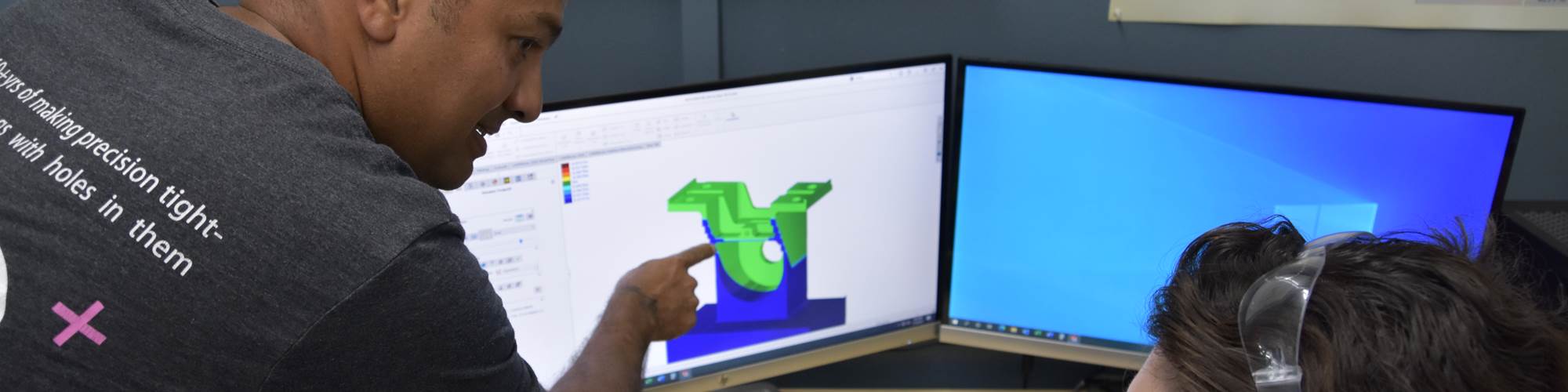

“El módulo de mecanizado de alta velocidad CAMWorks VoluMill nos permite reducir la tensión en los husillos y las fresas escariadoras mientras acelera el mecanizado, lo que nos ayuda a controlar los costos y aumentar el rendimiento”, dice el director de producción, T. Singh.

“En 2012, no quería ver desaparecer el legado de mi padre o que sus empleados perdieran sus trabajos, así que decidí dirigir la empresa para supervisar la transición del mecanizado predominantemente manual, al mecanizado de piezas en el mundo digital”, dice Susac.

“Revisamos muchos sistemas CAM diferentes, pero lo que realmente nos convenció de CAMWorks fue el hecho de que el software usa las funciones de un modelo CAD de SolidWorks, que es el estándar que necesitamos —continúa—. Proporciona automatización para la programación de trayectorias de herramientas y la generación de código G”.

El director de producción Tirath Singh habla muy bien del rendimiento de CAMWorks con los nuevos centros de mecanizado CNC de TECMA. Menciona los beneficios para la comunicación, que han dado lugar a menos errores y desperdicios, así como a un aumento del rendimiento.

Transición al mecanizado digital 3D

Desde la transición a CAMWorks, una TECMA rejuvenecida ha participado en ofertas por una gama más amplia de piezas, mientras mantiene su negocio calificado para la industria aeroespacial. Según el director de producción, Tirath Singh, el cambio a CAMWorks, junto con la instalación de centros de mecanizado de tres, cuatro y cinco ejes, le ha permitido a la empresa aumentar la eficiencia y la productividad al mismo tiempo que obtiene una gran cantidad de beneficios asociados.

“Con CAMWorks, nuestro rendimiento ha aumentado sustancialmente —dice Singh—. Ahora lleva menos tiempo configurar una máquina y tenemos muchos menos trabajos que necesitan ser reelaborados. Si hay un cambio en el modelo, el código G se actualiza automáticamente. Nuestra comunicación es mejor: puede ver la pieza, simular la trayectoria de la herramienta y ver cómo está configurada, lo que significa que hay menos errores y menor desperdicio. El módulo de mecanizado de alta velocidad CAMWorks VoluMill nos permite reducir la tensión en los husillos y las fresas escariadoras mientras acelera el mecanizado, lo que ayuda a controlar los costos y aumentar el rendimiento”.

Creación de una biblioteca de experiencia

Otra razón por la que TECMA eligió CAMWorks es la amplia función de base de datos de conocimiento del software. Con CAMWorks, el taller puede registrar su experiencia y pericia en operaciones difíciles de mecanizado para uso futuro.

“Normalmente, no ejecutamos el mismo trabajo de mecanizado una y otra vez —dice Singh—. Sin embargo, hay operaciones de mecanizado difíciles que se pueden reutilizar para piezas de trabajos futuros. Invertimos en CAMWorks para el largo plazo y trabajamos diariamente para construir una base de datos de tecnología a largo plazo”.

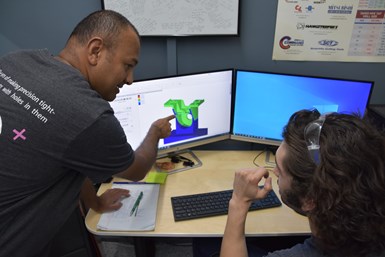

Las capacidades de CAMWorks le han permitido a TECMA crear programas de pasantías personalizados que otorgan a los estudiantes de secundaria locales trabajo práctico en la empresa. La dedicación de la compañía a la formación de una nueva generación ha cuadriplicado su número de operarios.

Entrenando a la próxima generación

La transición de TECMA del mecanizado manual al mecanizado digital 3D con CAMWorks ha creado oportunidades para que la empresa trabaje con escuelas locales para iniciar programas de aprendizaje y capacitar a la próxima generación de operarios de TECMA.

“Cuando actualizamos nuestras máquinas y capacidades de programación, tenemos dificultades para encontrar operadores —dice Susac—. Al mismo tiempo, estábamos donando nuestras viejas máquinas manuales a las escuelas secundarias locales para ayudarlas a desarrollar sus programas de ingeniería mecánica y robótica. Esto nos ayudó a construir relaciones con los maestros y estudiantes para ofrecer pasantías de verano y, eventualmente, aprendizajes personalizados. Contratamos a uno de los pasantes de verano, que ahora, en nuestro programa de aprendizaje, se familiariza con CAMWorks y ya programa el trabajo de cinco ejes. ¡No todos los jóvenes de 20 años pueden decir que fabrican piezas de motores de propulsión espacial en cinco ejes! CAMWorks es un eje importante en la rueda que está rejuveneciendo la empresa y, como resultado, hemos cuadruplicado el número de operarios”.

COMPAÑÍA: TECMA.

PROBLEMA: Transición del mecanizado manual al mecanizado digital.

SOLUCIÓN: Funciones de automatización de CAMWork e integración con Solid Works.

RESULTADOS: Amplia variedad de tipos de proyectos, menos desechos y mayor rendimiento.

CONTENIDO RELACIONADO

-

CAM: trayectorias dinámicas para herramientas de corte

La opción Dynamic Motion (Movimiento Dinámico) en el Mastercam del software CNC genera trayectorias de herramienta siguiendo un conjunto expansivo de reglas que son diferentes de aquellas que han seguido tradicionalmente la mayoría de paquetes de software CAM.

-

PrimeTurning: proceso de torneado que permite cortar “en reversa”

Una metodología para cortar en ambas direcciones en un torno CNC promete convertir el torneado en una operación mucho más productiva para ciertas aplicaciones. Para este desarrollo, los habilitadores clave son unos nuevos tipos de insertos manejados por nuevos patrones de herramienta CAM, pero lo esencial es implementar el sistema multifacético completo como sistema.

-

Con software CAM, Molrio optimiza sus servicios para la industria llantera en México

Esta empresa de Guadalajara presta servicios a los fabricantes de llantas en México, gracias a su experiencia en la manufactura y reparación de moldes. En el camino por mejorar sus procesos de maquinado en cinco ejes, un software CAM fue clave para optimizar sus tiempos de producción y entrega.