K&H Industries tiene una larga historia de éxito como taller de herramentales y troqueles y estampador de metal de producción. De hecho, la compañía ha mantenido una producción constante desde inicios del siglo XX.

¿Por qué esta empresa, que parecía funcionar como debería, invertiría en un centro de mecanizado CNC y sacaría mano de obra del estampado de alta producción?

La respuesta a esa pregunta es doble. En primer lugar, la capacidad de mecanizado agiliza la producción de herramientas y matrices. En segundo lugar, la nueva capacidad de mecanizado atrae nuevos negocios de clientes que buscan partes críticas y únicas.

Contenido destacado

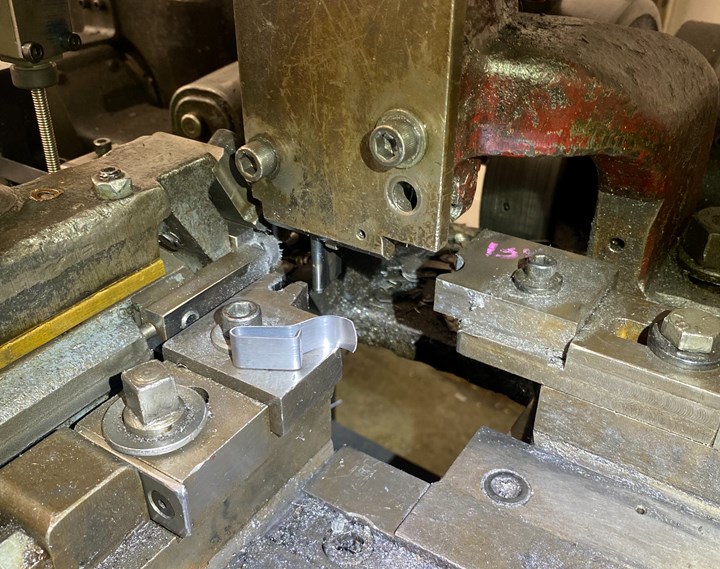

Entre las prensas totalmente automáticas, que pueden funcionar con más de 25,000 piezas sin necesidad de mantenimiento, y las máquinas manuales, como la pequeña punzonadora de la foto, K&H Industries envía más de diez millones de piezas al año.

El CNC cambia el piso de producción

Fundada en 1905, K&H Industries se diferenció con nuevas aplicaciones para el estampado que resolvían problemas prácticos. Los ejemplos incluyen estructuras de esquina que hicieron que las cajas de madera para llevar leche fueran más fuertes y fáciles de ensamblar, así como conexiones eléctricas que todavía están en producción.

Cuando Tom Sharkey compró la compañía en 1997, producía millones de piezas por año. Sin embargo, el nuevo propietario y su hijo, el gerente de negocios David Sharkey, no se contentaron con apoyarse en el éxito anterior. Más de veinte años después, David dirige el taller con una eficiencia recién descubierta, un logro que atribuye a los nuevos procesos y tecnologías. Cuando surgió la oportunidad de comprar una máquina-herramienta CNC, una Haas TM-2P, durante una subasta en 2019, vio la incorporación como el siguiente paso lógico.

Tom y David Sharkey han descubierto que la producción interna de piezas de desgaste y otras partes únicas redujo el trabajo logístico y aumentó la agilidad para asumir nuevos trabajos. El Okuma Genos M560-V es particularmente útil para partes que requieren precisión y acabados superficiales finos.

En un día cualquiera, mantener las líneas de estampado en funcionamiento puede requerir desde la producción de partes nuevas hasta la reproducción de partes antiguas y la solución de problemas de partes defectuosas. Antes, las necesidades de mecanizado se dividían entre fresadoras manuales internas y un taller local de electroerosión.

Las fresadoras manuales eran tan tediosas, recuerda, que enviar partes al taller de electroerosión era a menudo más rápido, incluso si esas partes no requerían la precisión de una electroerosión. Con un CNC, David dice que pasa menos tiempo parado frente a la fresadora monitoreando cada pasada. Puede dedicar más atención a tareas como atender alarmas, abastecer material a una máquina de estampado, enviar pedidos o comunicarse con los clientes.

Como ejemplo, cita los punzones, piezas de desgaste habituales en el herramental de estampado. Con varios ángulos y conicidades, estas piezas requieren varios cambios de herramientas. El cambiador de herramientas de la máquina CNC realiza esta tarea automáticamente. Además, el programa de la pieza puede reutilizarse cuando el punzón se rompe de nuevo, en lugar de intentar recordar las estrategias de corte más eficientes mientras se administra el taller.

Una de las piezas de desgaste más comunes en un troquel es el punzón. En esta imagen se muestra el mismo punzón en tres estados (empezando por abajo): roto, desafilado y nuevo. Una rápida consulta del dibujo original de la matriz, unos minutos en el CAM y el CNC le permiten al taller reproducir la pieza original del punzón.

El taller maneja muchos tipos de prensas, desde las modernas prensas verticales de 60 toneladas hasta las punzonadoras antiguas. Esta máquina de cuatro cilindros está estampando soportes para telares de alambre, un ejemplo de los cuales está sentado en el troquel inferior.

Ahora, David dice que el CNC se ha convertido en una pieza central de la productividad del taller. Tom y David se han acomodado a un ritmo en el que el diseño inicial y la consulta al cliente son completados por Tom en la oficina principal, y luego la pieza es programada por David en BobCAD-CAM. Las únicas piezas que todavía se envían al taller de electroerosión requieren tolerancias más ajustadas que +/- 0.001”, como los bloques de matrices y las piezas que se interconectan con los pines de acoplamiento.

Ayuda rápida para clientes existentes

Aprender a usar el CNC requirió que David trabajara durante meses en tutoriales en línea y viendo cada lección en video que pudiera, particularmente la serie Tip of the Day, de Haas, en YouTube. No tardó en querer más, pero no solo por las comodidades. Con un cambiador de herramientas más grande, un sistema de refrigerante de mayor capacidad y un husillo más rápido para el mecanizado de aluminio, el nuevo Okuma Genos M560-V también ayuda a ampliar el negocio a las sustituciones de piezas únicas y a los trabajos de emergencia para los clientes habituales.

Esta pieza de hierro fundido rota salió de una plegadora de envases y fue sustituida por K&H en unas tres horas.

De hecho, el único centro de mecanizado CNC del taller procesa más trabajos de emergencia y únicos para los clientes que el herramental interno, dice David. Muchos de estos clientes no tienen acceso a un CNC para fabricar partes de repuesto de sus propias líneas de producción, por lo que proporcionar este servicio ayuda a construir una buena relación.

Esto es por diseño. Los Sharkey nunca operan la máquina a su máxima capacidad para garantizar que pueda manejar pedidos urgentes sin comprometer otros plazos del proyecto. Esto requiere centrarse en piezas simples y competitivas, dice David, señalando que el “punto óptimo” incluye aquellas que no superan las de 4” x 10” x 24”.

Para ilustrar el punto: mientras yo entrevistaba a los Sharkey, un cliente llamó para preguntar si la pieza de repuesto de una línea de producción averiada podría ser entregada al día siguiente. David se alegró de informar que no sería un problema. Funcionar a plena capacidad puede ser el statu quo en otro lugar, pero para los Sharkey, tener la máquina abierta ayuda a mantener las opciones de los clientes también.

Las piezas únicas se han convertido en parte del modelo de negocio del taller. Este componente anodizado de una línea de producción de plegado de cajas presenta caras de barrido que, según los Sharkey, habrían sido difíciles de crear en una fresadora manual.

CONTENIDO RELACIONADO

-

Industria automotriz en México en 2020: de la reactivación a la recuperación

A pesar de la pandemia se han registrado algunos síntomas de recuperación del sector, especialmente en la producción de vehículos y autopartes.

-

Industria automotriz en México: balance 2022 y proyecciones 2023

Conozca las estadísticas en producción, exportación y ventas de vehículos en México en 2022. Explore el impacto del nearshoring y la producción de vehículos eléctricos en la industria de autopartes.

-

La industria automotriz mexicana de cara al 2018

El sector permanece sano y en crecimiento. La gran expectativa de este año es el resultado de las renegociaciones del TLCAN con respecto a las reglas de origen en los automóviles.