Una interesante transición al mecanizado de cinco ejes en la producción de moldes

Un fabricante de moldes, que se especializa en moldes de precisión para envases de pared delgada, escogió un enfoque integrado para establecer un proceso efectivo de mecanizado de cinco ejes “3+2”.

#mecanizado-de-alta-velocidad

Todo taller de máquinas que adopta una nueva plataforma de equipos se enfrenta a una curva de aprendizaje inherente. Por eso no sorprende que Steve Nadeau, director general de Moulexpert de Canadá, fuera advertido por algunos de sus empleados del taller que podría tomar un poco de tiempo para obtener una producción real de la primera máquina de cinco ejes de la compañía. Pero como se evidenció, el fabricante de moldes de inyección ubicado en Levis, Quebec, estaba ejecutando trabajos en su nueva máquina de cinco ejes apenas dos y media semanas después de que fue entregada.

Después de varios años de reconstruir moldes para clientes que producen envases de pared delgada para alimentos y otros productos de consumo, Moulexpert ahora usa su capacidad de mecanizado de cinco ejes para manufacturar moldes de precisión para envases de pared delgada de su propio diseño. La máquina recientemente instalada en el centro de sus instalaciones le permite a la compañía acelerar los tiempos de entrega de esos moldes con precios competitivos.

Contenido destacado

Sin embargo, la compañía no usa su nueva máquina para desarrollar operaciones de contorneado en todos los cinco ejes. En su lugar, encuentra un gran valor en el posicionamiento en cinco ejes o mecanizado “3+2”, donde se ejecuta un programa de fresado de tres ejes con la herramienta de corte bloqueada en una posición inclinada, que es posible gracias a los ejes rotacionales A y C de la máquina.

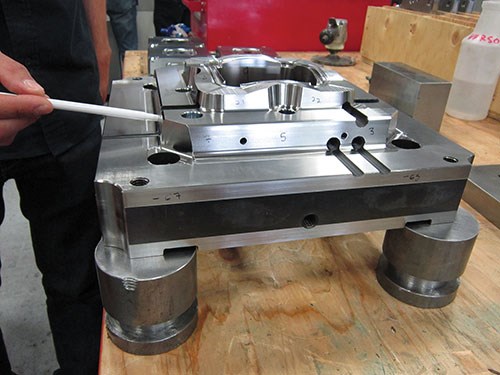

Esta técnica es especialmente útil para taladrar agujeros de enfriamiento en los insertos del molde para contenedores de pared delgada que van paralelos a las paredes en ángulo de los núcleos y cavidades del inserto. A diferencia de los agujeros taladrados normales a la superficie de la línea de partición de un inserto, los agujeros en ángulo proveen un enfriamiento más efectivo, dando como resultado un proceso de moldeado por inyección más rápido y más consistente.

Sin embargo, taladrar estos agujeros en una máquina de tres ejes convencional requiere que los bloques de inserto se tengan que fijar varias veces. El enfoque 3+2 alivia este problema porque los ejes rotacionales adicionales permiten que la herramienta se aproxime a las cinco caras de un bloque con casi cualquier ángulo en un solo alistamiento. Además, el 3+2 hace posible usar herramientas de corte cortas y rígidas, porque el husillo puede posicionarse más cerca de la pieza de trabajo. Las herramientas más cortas permiten avances y velocidades más rápidas con menor deflexión de la herramienta.

Recientemente, me encontré con el señor Nadeau y Marc De Grandmont, gerente de proyectos de la compañía, quien explicó cómo la empresa estableció un proceso de cinco ejes que se adaptaba de la mejor forma a sus necesidades particulares. Ellos también contaron cómo el soporte y el consejo que recibieron de sus proveedores de equipos y software los ayudaron a agilizar la integración del mecanizado de cinco ejes en su taller.

Limitaciones en mecanizado en tres ejes, alternativas en cinco ejes

Moulexpert abrió en 2001. Es una operación de tamaño modesto con 20 empleados, pero Nadeau dice que el tamaño le da la agilidad para responder más rápidamente a los requerimientos especiales de los clientes. La mayoría de los empleados han estado con la compañía por varios años, así como con otros fabricantes de moldes, de modo que hay una gran cantidad de experiencia colectiva en mecanizado y en fabricación de moldes, especialmente con contenedores de pared delgada.

Cuando en 2012 se tomó la decisión de enfocarse en el diseño y manufactura de sus propios moldes para contenedores de pared delgada, fue claro que los equipos de tres ejes de la compañía paralizarían sus esfuerzos de producir moldes de calidad de una manera efectiva. Esto se debía en gran parte al número de agujeros en ángulo que estos insertos de moldes requerían, no sólo para el enfriamiento sino también para los circuitos de venteo e hidráulicos. El número de agujeros difiere de los lados del núcleo y la cavidad, pero puede variar desde 30 para un inserto de molde simple hasta 100 para un diseño más complejo.

De Grandmont explica que al usar una máquina de tres ejes, los operadores tendrían que desarrollar alistamientos separados para cada cara de un bloque de inserto y también para cada agujero que no sea perpendicular a esas caras. Esto podría generar 10 a 25 alistamientos diferentes. Cada alistamiento significa que el bloque necesita soltarse, elevarse con una grúa, rotarse y volverse a sujetar, alinearse y ajustarse su cero en la máquina antes de comenzar la siguiente operación de taladrado o fresado. El mecanizado de cinco ejes le permitiría al taller completar todas estas operaciones de mecanizado en solo dos alistamientos.

El primer paso de la compañía fue determinar qué tipo de máquina de cinco ejes sería la más apropiada, porque están disponibles en un gran número de configuraciones. Las máquinas con trunnions fueron consideradas pero se sacaron eventualmente porque los trunnions limitan el tamaño de la pieza de trabajo que una máquina podría acomodar de otra forma.

La mayoría de los insertos de moldes para contenedor de pared delgada no son terriblemente grandes. Sin embargo, Moulexpert también atiende clientes que producen partes fundidas en matrices de precisión, así como partes plásticas para automóviles, motos de nieve, equipos acuáticos y palas, cuyos moldes pueden ser demasiado grandes o pesados para la mayoría de trunnions. Lo mismo aplica para las placas de soporte para los insertos de moldes multicavidad de pared delgada. Además, el cuerpo en forma de U inherente al trunnion puede evitar el acceso de la herramienta de corte a algunas características de la pieza de trabajo, requiriendo potencialmente alistamientos adicionales.

Moulexpert también quería que la máquina tuviera una buena relación de potencia y torque del husillo para desarrollar tanto operaciones de taladrado como de fresado de desbaste. Al final, la compañía escogió una máquina HPM 1350U de GF AgieCharmilles, la cual tiene un diseño de columna móvil. Su rotación en el eje C de 360 grados está provista por una mesa de 43.3 pulgadas de diámetro que tiene una capacidad de carga de 3.527 libras. El cabezal del husillo provee una rotación en el eje A que va desde +16 hasta -120 grados. Además, la máquina ofrece un husillo HSK-A63 de 15.000 rpm con 51 caballos de potencia y 142 libras-pie de torque.

El señor Nadeau dice que esta máquina universal provee la combinación perfecta de características para la gama de trabajos que maneja. La mesa ofrece suficiente tamaño sin obstrucciones, y el husillo es lo suficientemente versátil para desarrollar taladrado y roscado, así como operaciones de desbaste y semiacabado. Durante las operaciones de desbaste, los ejes A y C son bloqueados hidráulicamente en posición para dar rigidez para cortes pesados y larga vida de la herramienta.

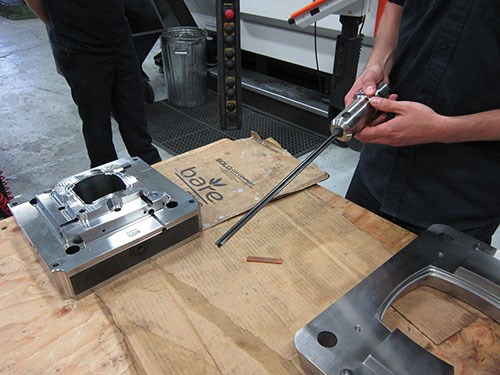

A diferencia de las máquinas de tres ejes de Moulexpert, la HPM 1350U entrega refrigerante a alta presión a través del husillo, permitiéndole a la compañía tomar ventaja de herramientas de corte más avanzadas disponibles en la actualidad. Esto es especialmente útil para operaciones de taladrado con herramientas largas de carburo, como la que se aprecia en la foto, porque eso facilita la evacuación de viruta para minimizar el número de retracciones cortas. Antes, la compañía recibió un buen consejo de su distribuidor de herramientas de corte, Baron Cutting Tools. Baron ofrece un gran número de líneas de herramientas y ha trabajo de cerca con Moulexpert durante varios años, de modo que conoce bien las necesidades de herramental de este fabricante de moldes y qué herramientas deberían ser consideradas para obtener lo máximo de la nueva máquina de cinco ejes. De hecho, Baron está ubicado en las mismas instalaciones de Moulexpert, lo cual facilita enormemente la comunicación e interacción entre estas dos organizaciones.

Opciones de software para el mecanizado en cinco ejes

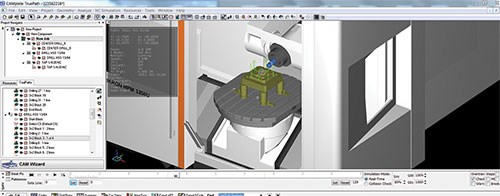

Incluso antes de preguntarse sobre el tipo de máquina de cinco ejes a comprar, Moulexpert se dio cuenta de que el software de simulación sería una parte importante de su proceso de cinco ejes, dada la mayor complejidad de la coreografía de movimientos de la herramienta y la mesa. Durante las discusiones con GF AgieCharmilles, el fabricante de moldes conoció sobre el software TruePath de Camplete Solutions, el cual es ofrecido por el fabricante de máquinas-herramienta como una opción para sus máquinas de cinco ejes basadas en Heidenhain. TruePath es una plataforma de software específico de máquina que desarrolla posprocesamiento, simulación y optimización del patrón de herramientas.

Jeff Fritsch, vicepresidente de ventas de Camplete, dice que su compañía tiene relaciones cercanas con constructores de máquinas-herramienta seleccionados, que proveen modelos 3D de cada componente de máquina estándar y opcional. El señor Fritsch dice que Camplete es la única compañía de software que accede a esos modelos 3D específicos de la máquina. Esto les permite a los usuarios del TruePath desarrollar simulaciones muy precisas y detalladas en tiempo real para detectar y evitar colisiones, ver la remoción de material, ver la diferencia entre el patrón de herramientas de cinco ejes programado y el patrón real que seguirá la herramienta, identificar posiciones del cortador sobre el recorrido y demás.

El TruePath también realiza posprocesamiento con soporte para todos los sistemas CAM principales. Como apunta el señor Fritsch, el posprocesador es el vínculo directo entre el sistema CAM y la máquina de un taller. Sin embargo, muchos posprocesadores para máquinas de cinco ejes no tienen en cuenta el movimiento complejo y no lineal exclusivo de cada tipo de máquina. Esto puede llevar a un movimiento impredecible de la herramienta y a variaciones en las condiciones de corte que pueden resultar en acabados de superficie pobres, ranuras y mayor desgaste de la herramienta. El TruePath genera códigos libres de errores particulares para la máquina, indica él.

Nadeau dice que él compró el paquete de software TruePath opcional porque aprecia esta integración cercana de simulación, posprocesamiento y máquina. Parecía una solución lista para uso.

En la práctica, un programador CAM desarrolla primero una parte del programa usando el PowerMill de Delcam. Una vez el programa es completado, el TruePath abre el archivo de programa .XML generado por el PowerMill que contiene todos los datos necesarios para correr apropiadamente una simulación. Esto incluye archivos del patrón de herramientas, la base de datos de herramental, los modelos de parte, la ubicación de todos los datos en referencia al sistema de coordenadas de la máquina, etc. El programador puede, entonces, desarrollar una simulación para verificar el programa antes del posprocesamiento.

Los operadores también pueden acceder al TruePath en una computadora cerca de la máquina para ver la simulación y notar el orden de las operaciones. Una ventaja importante que ofrece el software es la capacidad de cambiar ese orden de las operaciones para ajustarse a las necesidades de producción. Aunque el programador CAM genera un programa robusto y libre de colisiones, un operador que puede estar atendiendo múltiples máquinas podría reconocer que reordenar las operaciones daría como resultado una mayor utilización de husillo. Por ejemplo, podría tener sentido saltar algunas operaciones más cortas en la máquina de cinco ejes que requieran la intervención del operador y adelantarse a una operación de corrida más larga. Esto liberaría al operador para atender otras máquinas que requieren atención inmediata, en lugar de dejar esas máquinas ociosas. Correr otra simulación aseguraría que el cambio sugerido para la secuencia de operaciones en la máquina de cinco ejes no resultará en una colisión. La clave es que estos cambios actualicen automáticamente el patrón de herramientas y el código G sin tener que volver a hacer el posprocesamiento del programa.

¿Más allá del mecanizado 3+2?

Nadeau se ve cambiándose al contorneado en cinco ejes en el futuro, pero la aplicación tendría que ser la correcta. Aunque por ahora, Moulexpert está experimentando todos los beneficios que había imaginado cuando consideró por primera vez el mecanizado 3+2.

Y él continúa impresionado con la manera tan fluida con que hizo la transición al mecanizado en cinco ejes. Al igual que los empleados, que al inicio manifestaron muchas inquietudes.

CONTENIDO RELACIONADO

-

El futuro de la industria

El Internet y la capacidad de conectividad han permeado todas las actividades de nuestro mundo.

-

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

-

Moldes y troqueles en México: momento de romper paradigmas

Para fortalecer la manufactura de moldes y troqueles en México se debe comenzar a generar diseño y manufactura propia. El mercado de moldes en México demanda alrededor de 5,000 millones de dólares al año.

.jpg;width=70;height=70;mode=crop)