Solución CAM en la programación de centros de torneado

A pesar de tener centros de torneado con controles conversacionales, este fabricante de engranajes se ha beneficiado de volver al CAM como su método principal para programar estas máquinas.

Los esfuerzos de mejora continua algunas veces pueden estimular a un taller a revisar un proceso o estrategia de mecanizado que antes había sido relagado. Hace poco, Tracey Gear and Precision Shaft hizo esto cuando reconsideró la forma en que programa sus centros de torneado.

Cuando el fabricante de engranajes y componentes de ejes en Pawtucket, Rhode Island, adoptó tornos CN décadas atrás, encontró que programarlas con software CAM tenía mucho sentido. Luego, cuando el taller comenzó a integrar los centros de torneado CNC con controles conversacionales intuitivos, se alejó del CAM como su principal medio de programación. Al crear programas de partes en los CNC, los mecánicos podían tener toda la responsabilidad por su trabajo y no necesitaban un programador CAM dedicado para crear programas de partes para ellos.

Contenido destacado

Doug Tracey, vicepresidente de ingeniería de la compañía, dice que mientras esta estrategia funcionó bien para el taller durante varios años, tuvo una consecuencia no intencionada. Cuando Tracey Gear comenzó a reemplazar sus viejos tornos CN, compró centros de torneado CNC de diferentes fabricantes, cada uno con un control conversacional distinto. Esto no era necesariamente problemático para las nuevos tareas, porque los operadores simplemente creaban programas de partes en el centro de torneado más apropiado. Pero esto esencialmente ligaba los trabajos a una marca de máquina específica. Eso significó que los trabajos repetidos tenían que ser enviados al mismo centro de torneado para el cual fueron originalmente programados. De otra forma, tendría que crearse un nuevo programa para permitir que un trabajo repetido se corriera en una marca diferente de máquina.

Al restringir la flexibilidad de programación del taller, esta situación creó dificultades en las entregas debido a la naturaleza impredecible de las necesidades de sus clientes. De hecho, la producción en el departamento de torneado de Tracey Gear comenzó a convertirse en un cuello de botella, lo cual fue un dilema significativo porque aproximadamente 90 por ciento del trabajo del taller requiere operaciones de torneado.

Hace unos pocos años, esto hizo que la compañía regresara al CAM como su principal método para programar centros de torneado, de modo que los programas de partes pudieran usarse de nuevo en diferentes marcas de máquina. Para entonces, sin embargo, el taller entrenó a todos sus mecánicos para convertirse en programadores CAM. Como la programación usaba controles conversacionales, esto les dio total propiedad para cada trabajo. Como resultado, el taller mejoró su flexibilidad de programación, hizo mayores avances hacia la implementación de procesos sin papel, e incluso creó un servicio de aceleración para clientes que necesitaban engranajes y otros componentes relacionados en un pedido pequeño.

Programar la evolución

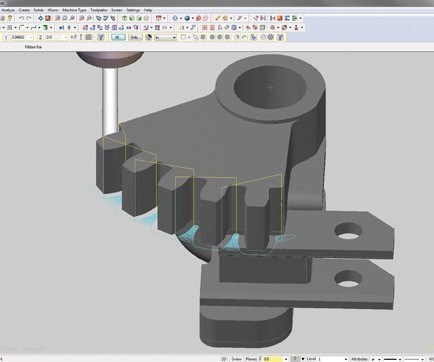

Tracey Gear se especializa en la manufactura de ejes, piñones, además de engranajes rectos, cónicos, helicoidales y especiales para ascensores, aviones, equipo de procesamiento de alimentos, máquinas de dosificación y otras aplicaciones. Los 10 centros de torneado CNC del taller y los tres centros de mecanizado crean blancos que son enviados a sus equipos de corte dedicados para engranajes.

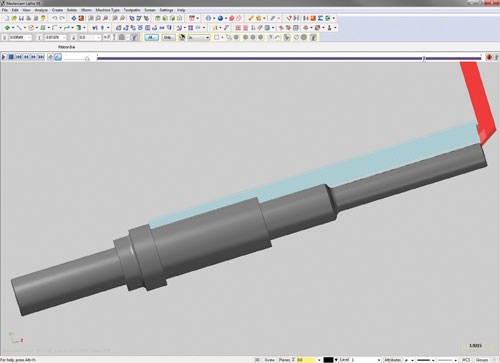

Tracey Gear se introdujo en los tornos CN en 1987, luego de comprar un negocio cercano que usaba esos equipos. En ese entonces, compró su primer puesto de software CAD/CAM Mastercam de CNC Software. Este software permitía programar un trabajo una vez y usarlo en cualquiera de los tornos CN del taller (luego de que se creó un posprocesador adecuado). Éste permaneció siendo el principal método de programación del taller hasta hace aproximadamente 12 años, cuando comenzó a instalar centros de torneado CNC con controles conversacionales.

Tracey dice que la transición a la programación en la máquina fue útil, inicialmente, porque los operarios de torno eran totalmente dueños de sus proyectos. Sin embargo, procesar trabajos repetidos se volvió problemático. Esto porque una máquina podía estar sobrecargada con trabajo en cola, si se había programado originalmente para operar un trabajo repetido la primera vez.

En 2009, el taller comenzó a usar de nuevo Mastercam como su principal medio de programación de centros de torneado. El taller había mantenido licencias para Mastercam Lathe y Mastercam Mill durante varios años, de modo que ya tenía acceso a las últimas versiones del software. Por eso, la transición a la programación en el taller usando Mastercam involucró personalizar los posprocesadores para varios centros de torneado, entrenar mecánicos para usar el software y comprar computadores que pudieran usarse para correr el software en el taller.

Tracey dice que el distribuidor de Mastercam, Cimquest, fue clave para darles entrenamiento a los mecánicos y desarrollar los posprocesadores. Él valora cómo el ingeniero de Cimquest, Steve Biehl, motivaba a los operarios a llevar impresiones de partes reales que produce Tracey Gear, lo cual le permitió ajustar las clases para encajarse a las necesidades de programación específicas de la compañía. En lugar de saturar a los operarios con todas las capacidades del software, Biehl se enfocó en las funciones que los mecánicos usarían a diario. Esto no sólo reforzó los conceptos de programación esenciales sino que también les permitió a los operarios volver al taller con entusiasmo porque se minimizó la programación inherente al periodo de crecimiento.

Biehl también creó un gran número de posprocesadores personalizados para el taller. Esos posprocesadores han evolucionado en los últimos años para satisfacer mejor las necesidades de producción de Tracey Gear. Los operarios contactan al señor Biehl cuando quieren modificar un posprocesador para que una máquina se comporte diferente. Luego, ingresa al servidor de Tracey Gear remotamente y le hace las modificaciones requeridas al posprocesador con mínimas interrupciones al flujo de trabajo del taller. Estas modificaciones han incluido refinaciones como eliminar movimientos de máquina innecesarios, apagar el refrigerante y traer rápidamente la mesa a las puertas de la máquina, tan pronto como se completa la última operación. Mientras algunos de estos cambios sólo incrementan marginalmente la eficiencia de mecanizado, también se suman con el tiempo, enfatiza Tracey.

Beneficios CAM

Al volver al CAM como su principal método de programación para centros de torneado, Tracey Gear se ha beneficiado de diferentes formas. Aquí hay algunos ejemplos:

• Programación más flexible. –-Aunque Tracey Gear es una compañía relativamente pequeña, la programación puede seguir siendo difícil porque los trabajos siguen diferentes patrones a lo largo de diferentes máquinas. Debido a que casi todos los trabajos requieren aserrado y torneado, es importante tener las partes programadas y procesadas en el orden correcto, de modo que puedan fluir eficientemente hacia el equipo de corte de engranajes. La programación CAM ofrece mayor flexibilidad porque un programa sencillo puede ser escrito y enviado a cualquier número de centros de torneado. Los programas de partes son almacenados en un servidor y, diariamente, el taller desarrolla copias de seguridad en cinta y Carbonite de esos valiosos programas.

• Capacidad de servicios acelerada. –-Debido a que la mayor flexibilidad en la programación le permite a Tracey Gear manejar mejor los trabajos “calientes” de los clientes, el taller ha sido capaz de establecer una nueva división de la compañía llamada Express Gear. Tracey dice que el taller estaba esperando para crear esto durante un tiempo, porque con frecuencia los clientes que tienen equipos vitales con necesidad de ser reparados piden una entrega de componentes extremadamente rápida. Hasta ahora, Tracey Gear nunca estuvo en una buena posición para hacer la clase de trabajo de entrega rápida que acomodara tales necesidades. La programación flexible le permite al taller ver rápidamente la próxima carga de trabajo para máquinas específicas e insertar trabajos urgentes en el programa que sea más conveniente. El señor Tracey compara esto con el servicio postal, en el cual la tasa de clientes depende de cuán rápido deban ser entregados los componentes. El tiempo de entrega normal del taller es de cuatro a cinco semanas, pero el servicio Express Gear puede entregarles partes a los clientes en tan solo dos días.

• Procesamiento sin papel. -–Tracey Gear actualmente tiene un gran número de archivos que contienen viejas hojas de alistamientos escritos a mano. Sin embargo, el retorno a la programación CAM lleva la meta del taller de pasarse a un proceso sin papel. De hecho, una vez los operarios entendieron por qué el uso del CAM era tan importante, tomaron la iniciativa de diseñar una plantilla digital para las hojas de alistamiento. Las hojas de alistamiento estandarizadas garantizan que toda la información relevante y las instrucciones para trabajos repetidos puedan ser descifradas por cualquier persona en el taller.

• Contratar operadores, no sólo mecánicos. –-En el pasado, Tracey Gear empleaba principalmente mecánicos hábiles y bien entrenados, capaces de crear programas de partes usando controles conversacionales. La programación CAM ha permitido crear una mejor mezcla de mecánicos y operadores de máquina. Hoy, los mecánicos programan trabajos y alistan las máquinas, dejando a los operadores que carecen de experiencia en el taller para correr la producción. Estos operadores son normalmente empleados más jóvenes, algunos de ellos recién egresados de la secundaria, que el taller puede conseguir a una menor escala de pago. Sin embargo, el taller se esfuerza en darles a estos operadores la oportunidad de progresar a posiciones de mayor responsabilidad, entre ellos crear programas de partes usando Mastercam.

• Tomar la compra de equipos nuevos de una nueva forma. –-Tracey dice que su taller busca adicionar máquinas-herramienta más avanzadas para balancear las capacidades que ofrece la programación CAM. Estas máquinas incluyen centros de torneado con capacidad de herramental vivo, centros de torneado con dos torretas y centros de mecanizado de cuatro ejes. El taller también ve al Mastercam como un medio para sacar más provecho de sus máquinas de rectificado CNC y ayudar a abonar el camino para la electroerosión, la cual es considerada por el taller como un buen complemento de sus actuales equipos.

CONTENIDO RELACIONADO

-

Clústeres manufactureros en México: líneas de acción y estrategias

Con el crecimiento del sector manufacturero en México, los clústeres industriales tienen un papel cada vez más importante en la organización y especialización regional. Actualmente, el reto que enfrentan es la parte económica-operacional.

-

Industria de moldes y troqueles en México

Este sector tiene grandes oportunidades de crecimiento para abastecer las necesidades de las industrias aeroespacial, automotriz y de línea blanca, especialmente. La importación y reparación de moldes está saliendo costosa y por ello muchas empresas buscan proveeduría local.

-

COVID-19: INEGI revela impacto sobre actividad económica y mercado laboral en México

De las empresas mexicanas incluidas en el estudio (ECOVID-IE), poco más de la mitad implementaron paros técnicos como medida de prevención, 93.2 % registró al menos un tipo de afectación y la mayoría priorizó el no despido de personal sobre la reducción de remuneraciones y/o prestaciones.

.jpg;width=70;height=70;mode=crop)