Software CAM agiliza producción de autopartes en Takata de México

Takata de México lleva muchos años de tradición produciendo bolsas de aire para la protección y seguridad de los pasajeros en los vehículos. En su taller de moldes de Monclova el uso de un software CAM redujo los tiempos de mecanizado y producción.

#caso-de-exito #manufactura-esbelta

La planta de Takata en Monclova produce los módulos de bolsas de aire para la gran mayoría de marcas de vehículos que se fabrican en México, que han tenido variaciones en su manufactura desde que se convirtieron en un requisito de seguridad en los autos modernos. Las bolsas de aire que se producen en Monclova son las tradicionales, que van en timones y asientos, para proteger en caso de colisión a pasajeros y conductores.

En un inicio, la planta de Takata en Monclova contaba con un taller de mantenimiento para los herramentales de todas las bolsas de aire producidas en México. Posteriormente, se convirtió en un taller de moldes, propiamente dicho, donde se empezó a fabricar todo el herramental necesario para la producción de bolsas de aire.

Contenido destacado

Takata tenía solo dos centros de fabricación de moldes, una en Alemania y otra en Brasil. En una de las visitas del fundador de la compañía, el señor Takata, dio la idea de hacer de Monclova el tercer centro de fabricación de moldes. “Surgió como un in house moldmaking para hacer todos los moldes en México, ya que la importación de los moldes se había vuelto costosa y dispendiosa. Cualquier cambio en el herramental tardaba, por lo que era más practico hacerlos localmente, comenta el ingeniero Alfonso Mireles, Gerente de Planta de Takata en Monclova.

Monclova está en el centro del estado de Coahuila y el centro de distribución está en Eagle Pass, Texas, a tres horas de carretera. “Absolutamente, toda la producción de la planta de Monclova se mueve todos los días. Aquí no tenemos inventario y todo lo que se produce aquí se almacena en Eagle Pass para vender en Estados Unidos. Hay algunas ventas locales, que se recogen aquí mismo en la planta de Monclova”, agrega Mireles. De la producción que se fabrica en Monclova, 20% se vende en México y el resto se envía a Estados Unidos.

La planta de Takata está en un terreno de 35 hectáreas y unas instalaciones de 31,000 metros cuadrados con 5,350 empleados, convirtiéndose en el segundo empleador más importante de Monclova. Las líneas de costura de las bolsas de aire son las que más operarios requieren, además del doblado y ensamble. Actualmente, cuentan con una planta satélite en Torreón donde 350 personas hacen los procesos de costura de las bolsas de aire. Consta de dos plantas: la de módulos de aire y la de infladores, más las áreas de moldeo, pintura (donde pintan todos los covers de plástico), almacén y el taller de moldes. La organización de la planta está dispuesta de forma que dé respuesta al flujo continuo de entrada y salida de materiales hasta el producto final, donde no se regresa nada, de manera que desde que entran materiales y productos fluye por los diferentes procesos de la planta hasta que se envía para Estados Unidos y los OEM de México.

Taller de moldes propio

El mantenimiento de moldes ha existido en la planta de Takata desde que iniciaron labores en Monclova en el año 2001, pero la fabricación de moldes inició en 2010. Para el mantenimiento de moldes el taller inicio con máquinas fresadoras convencionales, un torno convencional y una máquina con soldadura TIG y argón, para hacer reparaciones de botadores quebrados, pulido y sand blast de moldes, reparación de insertos quebrados, fabricación de insertos, reparación de sistemas en colada caliente y cambio de resistencias. Todo con el uso de maquinaria convencional: torno semiautomático y fresadoras manuales. Cuando había necesidad de hacer reparaciones mayores, los arreglos se enviaban con proveedores externos a Estados Unidos para hacer las modificaciones de los moldes. Sin embargo, esta situación generaba mucho gasto de tiempo, pues el transporte era más dispendioso, fuera de la preparación del banco para la nueva modificación. Además de que el trabajo de esa manera no les permitía tener un inventario grande y una modificación de esas por fuera de la planta implicaba un costo muy elevado.

En una visita del señor Takata, fundador de la empresa, a Monclova, él mismo propone que se fabricaran los moldes en la planta para agilizar los procesos del herramental utilizados en la planta. Fue así como se le dio seguimiento a la idea hasta que empezaron a producir los moldes en el taller de la planta. Este taller le da servicio a la planta de Acuña y Torreón. “La idea original viene del mismo dueño. Él, cuando entendió la situación, propuso hacer cierta inversión para que diéramos la capacidad de fabricación de moldes, de manera que pudiéramos hacer los ajustes y cambios de ingeniería de los moldes. En un inicio el taller de Monclova sólo cubría sus propias necesidades, pero con el tiempo empezó a darle servicio a las plantas de Takata ubicadas en Acuña y Torreón. “Cuando ellos tienen que hacer cambios de ingeniería, los mandan aquí y nosotros hacemos ese trabajo para las operaciones de bolsas de aire en Norteamérica”, comenta el ingeniero Mireles.

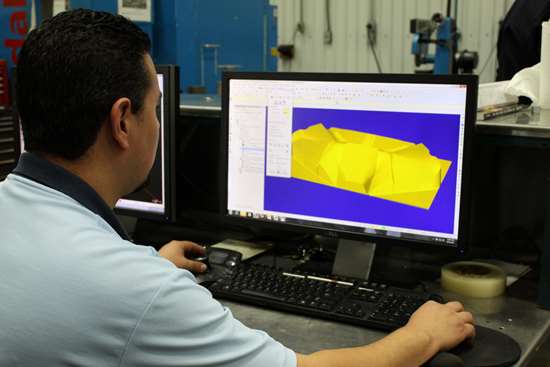

En el área nueva del taller se realizan cambios de ingeniería, fabricación de moldes nuevos y refacciones. Para cumplir con las necesidades de fabricación de moldes, el taller adquirió centros de maquinado DMG de 5 ejes, que les permite mecanizar de forma simultánea (en la foto se aprecia cómo se realiza el retoque del inserto de un molde de cobre). Sin embargo, ellos eran conscientes de que necesitaban un software CAM que les ayudara a realizar los procesos de ingeniería, modificaciones y fabricación de moldes de una manera, ágil y eficiente.

Cuando se inicia el proyecto de la fabricación de sus propios moldes, empezaron a analizar el software que se utilizaría, tanto para CAD como para CAM, para ver cuál era el que mejores resultados les daba. “Hacemos mecanizados tan precisos, de 2 centésimas de tolerancia, retoques de moldes como los logotipos de Ford, procesos que no nos permite equivocarnos porque un solo error daña la herramienta. Si entramos mal, si no controlamos bien los parámetros, nos sale costoso el error. Por eso, el software nos debía brindar confiabilidad y precisión para poder hacer esos procesos”, anota el ingeniero Jaime Sánchez, Jefe del Taller de Moldes.

Luego de ver las posibilidades y beneficios que les ofrecían los diferentes softwares disponibles en el mercado eligieron el Mastercam, ya que les da una gran cantidad de posibilidades en trayectorias.

“Cada trayectoria que se utiliza nos da diferentes posibilidades: diferentes procesos, evita el desgaste de las herramientas y aprovecha la mayor cantidad de remoción de material, además de que reduce mucho el grupo de herramientas a utilizar y permite el mecanizado rasante. Hay softwares que suben las herramientas. Con el Mastercam se mecaniza lo más pegado posible a la pieza que está creando y evita movimientos en el aire, que no agrega valor al proceso”, explica el ingeniero Sánchez.

Cuando se creó este proyecto se pensaron en un programa que fuera fácilmente asimilable, amigable y fácil de entender. “Hay dos anécdotas que tenemos sobre el uso de Mastercam en la prueba del molde para un componente de la Ford 150”, recuenta el ingeniero Sánchez.

“Aprovechamos que había personal de Ford en la planta y decidieron que íbamos a hacer la primera prueba. Como el personal de moldeo estaba comiendo, uno de los muchachos del taller procedió a montar el molde. Me quedé sorprendido de la forma en que lo montó, pues lo hizo rápidamente. Se notó su habilidad y le dije: qué rápido lo hiciste, hasta parece que tienes mucha experiencia en esto. Y eso es gracias al software, su facilidad de manejarlo y hacer las cosas. Una persona que tres años atrás estaba montando moldes ahora ya está usando software de última tecnología”.

El otro ejemplo es sobre un practicante que tuvieron a principios de 2015, que estuvo seis meses en el taller. “En el tiempo que estuvo aprendió a manejar SolidWorks y Mastercam, y cuando él llegó a la escuela y contó lo que sabía, los mismos profesores no creían lo que el muchacho les contaba, decían que era imposible que en tan poco tiempo aprendiera a manejar el software. Hasta que él empezó a mostrarles fotografías y evidencias de lo que él hacía. Finalmente, se quedaron sorprendidos”, agrega el Ing. Sánchez.

En el taller de moldes de Takata aprecian mucho la posibilidad que les da el Mastercam de preparar a su personal, de aprender y enseñar al resto de la gente. “Hemos preparado a todos los técnicos aquí mismo en el taller. Tenemos poca rotación, de hecho, aquí a la gente la preparamos y capacitamos y hay posibilidades de crecimiento en la empresa”, comenta el ingeniero Sánchez. Anteriormente, se traían técnicos de Monterrey y Saltillo, pero duraban poco. Por ello, se enfocan en conseguir gente local que quiera adquirir conocimientos sobre fabricación de moldes y quieran permanecer en la empresa.

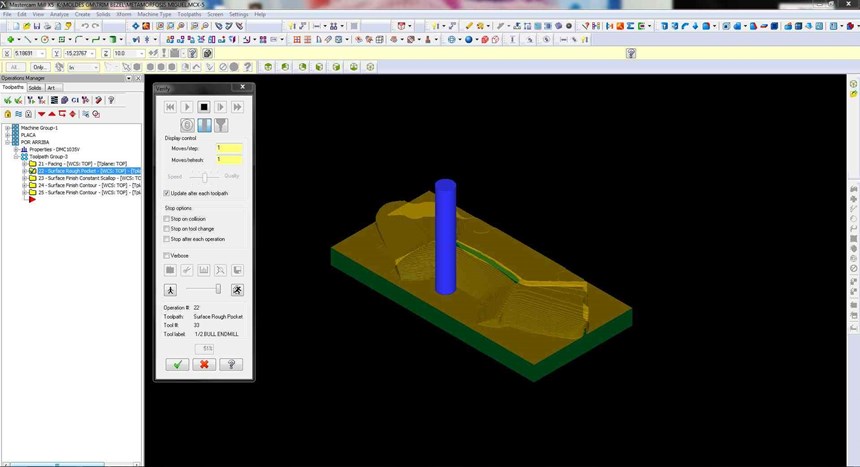

Actualmente, todas las máquinas del taller de moldes, sean de 3 o 5 ejes, las controlan con el software Mastercam. “Es una herramienta muy poderosa con la que podemos trabajar cualquier tipo de centro de mecanizado y podemos hacer programas en 2D y 3D, o procesos de mecanizado en 3+2 o 5 ejes simultáneos. Hemos aprovechado el Mastercam al máximo, desde generación de programas de 5 ejes hasta 2 ejes y medio, sacándole provecho al mundo de ventajas que nos ofrece el software, comenta Sánchez.

El software lo empezaron a usar desde hace, cuatro años, cuando iniciaron con el proyecto de hacer los moldes en el taller. “Actualizamos nuestras licencias cada año, y aprovechamos para actualizarnos. El representante frecuentemente nos contacta y nos invita a cursos de capacitación. Tenemos una asesoría completa y estamos muy contentos con el soporte que tenemos por parte de ellos”, agrega Sánchez.

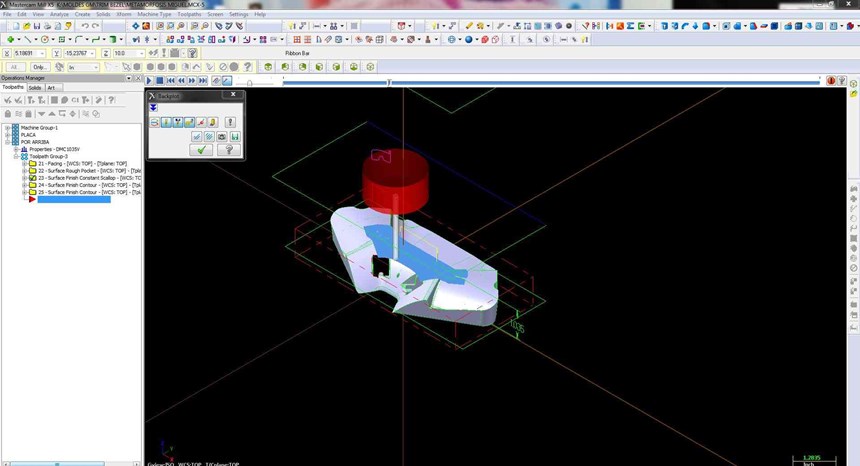

Desarrollo del herramental

El proceso en el taller inicia desde que envían la orden para hacer la modificación o fabricación del molde, para luego proceder con el diseño y todas las especificaciones del molde. Posteriormente, todo el borrador se envía al Mastercam, donde se abre pieza por pieza para ir haciendo el mecanizado: primero el desbaste, el remecanizado con diferentes herramientas (para acercarse cada vez más a la medida requerida), y al final se le da un acabado fino en toda la superficie para que quede en medida.

“Buscamos el concepto de cero stock, es decir que el trabajo lo termine prácticamente la máquina. Tenemos la capacidad de la máquina y del software, de manera que el toque humano sea el mínimo, para que la pieza quede lista para el ensamblaje sin necesidad de ningún retoque manual”, explica el Ing. Sánchez.

El diseño de la pieza viene desde Japón, pero el desarrollo del molde lo hacen en el taller de Monclova. El desarrollo del molde también incluye los estudios de la prensa en que se va a montar, además del portamoldes, su tamaño, qué cantidad de inyección de plástico va a tener y en qué maquinas se va a montar. Para el diseño del herramental utilizan SolidWorks, a partir de un prediseño que es aprobado por un “Tooling Group” de la empresa, antes de iniciar la fabricación del molde. Una vez aprobado, se hace la compra de los materiales: portamoldes y acero. Luego se hacen todos los procesos de mecanizado y el ensamble final. Cuentan con el apoyo de todo el personal de la planta como el caso de la gente de moldeo, con quienes prueban los moldes, y del área de laboratorio, para apoyar dimensionales. También hacen escaneado para verificar que las piezas coincidan con el 3D. “Se han concentrado todos los recursos en el taller de moldes, incluso algunos que no son de esta área, pero que los utilizamos. De esa manera, sabemos cuándo tenemos las dimensiones correctas”, comenta Sánchez.

Algunas de los componentes de los moldes, por sus formas tan caprichosas, deben mecanizarse en 5 ejes debido a que tienen figuras a las que no pueden accesar en 3D. Fue por eso que el mecanizado de 5 ejes se empezó a utilizar para unos insertos del molde de Honda, que requería unos mecanizados muy complejos inclinados y donde la mejor forma de mecanizarlo era de una sola pieza, sin un montaje. “Esa es la ventaja que nos da el mecanizado de 5 ejes y el software. Puede uno trabajar en diferentes planos: atacar una cara, girar, y atacar otra. Puede hacer movimientos simultáneos y así evita variaciones y errores en el setup de la posición de las piezas”.

A la fecha han realizado 12 moldes y más de 120 cambios de ingeniería. “En la industria automotriz continuamente están haciendo modificaciones y esto implica modificar los componentes: cambios de medidas, abrir una ventana, cambios de funcionalidad. Aquí la ventaja que nos da el software es que se hacen en muy poco tiempo. El director del área de herramental está muy seguro de nuestro apoyo, porque anteriormente estos cambios se hacían con fabricantes de moldes en Estados Unidos”, comenta el ingeniero Mireles.

Su crecimiento ha sido tal, que ya le dan soporte a las plantas de Acuña y Torreón. El taller de moldes se ha vuelto vital en el funcionamiento de la empresa en la parte de soporte técnico. En cuanto al software, lo han aprovechado al máximo en toda su potencialidad, con 5 y 3 ejes para fabricación de piezas para producción, que en todos los casos usa el Mastercam. Algo que ha impactado a todos los técnicos que utilizan el software es la facilidad de entendimiento y la facilidad de interfaz que les brinda.

“Es muy fácil de aprender. Hay unos software CAM que yo conozco que son difíciles de manejar. Desde que conocemos Mastercam nos brinda una facilidad para manejar los procesos de mecanizado. Cada vez ofrece mejores trayectorias y estrategias de mecanizado. Nos da más posibilidades y la facilidad de interactuar con el usuario a través de sus ventanas y sus iconos. Además de esto, hemos visto como ampliamos al resto de la planta con el potencial que nos brinda el software. Lo vemos traducido en los templates para costura, por ejemplo, fabricados por nosotros mismos para los procesos de costura de las bolsas de aire, al igual que para la fabricación de todos los pines utilizados en el ensamble. Con el router también utilizamos el Mastercam en 2 ejes y 2 ejes y medio, para la fabricación de las mesas de doblado de las bolsas de aire. El software nos da mucho potencial y lo hemos sabido exprimir porque a cualquier técnico de cualquier área le podemos enseñar a manejar el software para mecanizados”, explica Sánchez.

Las características del Mastercam las han aplicado a todo el herramental que producen: desde la parte del molde, suajes y templates. “Para nosotros es una herramienta muy poderosa. Si nos la quitaran nos pone en aprietos porque con el generamos todos los programas, como el caso del cutting die para el corte de las telas, que saca entre 60 y 70 capas en un solo corte”, agrega Sánchez. Anteriormente, esa matriz no se fabricaba en la planta de Monclova sino que era hecho por un proveedor canadiense. Con el Mastercam hemos internalizaron este tipo de trabajos.

Producción de bolsas de aire

La manufactura y ensamble de un kit completo de módulos de bolsas de aire tarda dos horas en producirse, lo que significa el flujo de 1 millón y medio de dólares de material al día. El área de moldeo cuenta con 20 prensas, robots para el corte de las compuertas de plástico (las que permiten la apertura de las bolsas de aire), máquinas ultrasónicas para soldar el emblema del plástico a la cobertura.

Es la planta más grande de Takata en el continente americano. El taller de moldes cuenta con equipos CNC, un router para el tooling de costura y máquinas semiautomáticas utilizadas para el mantenimiento de los moldes. Ellos producen las mesas para el doblado de las bolsas de aire, un proceso complejo que se hace manualmente y que requiere de una precisión absoluta, ya que no hay campo para márgenes de error y el desempeño de las bolsas de aire depende de la manera como se doblen.

Por ello, para trabajar en esta área invierten mucho tiempo de entrenamiento: siete semanas, en este caso, para trabajar en el área de doblado. Una bolsa de aire para pasajero tiene 140 dobleces, un proceso que requiere rapidez y calidad, para poder dejar el paquete listo para meterlos en los housings de los carros. Las bolsas de aire han evolucionado, de manera que en caso de impacto se abren de acuerdo al peso del pasajero.

En el taller de moldes de Takata utilizan el Mastercam desde su versión más compleja de 5 ejes, pasando por 2 ejes (en el caso del router), 2 ejes y medio y 3 ejes en cada una de las actividades. De manera que aprovechan el software en todas sus capacidades.

El trabajo que se desarrolla en el taller de moldes ahora es tres o cuatro veces menos costoso que cuando los procesos se hacían afuera, como los templates de costura, las mesas de doblado y los mismos moldes.

“Una mesa de doblado hecha por fuera nos costaba 6,000 dólares y ahora en el taller la hacemos por 2,000; un set para corte de tela de una bolsa de pasajero afuera nos costaba 12,000 dólares y ahora se hace por 3,000 dólares aprovechando el software Mastercam y el taller de moldes. Todas esas inversiones que hemos hecho en el taller de moldes se han pagado en menos de 14 meses con los ahorros que generaron”, comenta el ingeniero Mireles.

En un cambio de ingeniería, que tan solo en transporte representa 5,000 dólares de ida más 5,000 de regreso, más el costo de la modificación del herramental, requería tres semanas. Ahora en el taller de moldes lo desarrollan en una semana a un costo de 2,800 dólares. Con el equipo de diseño y manufactura, con una carga de dos turnos, han tenido el retorno de inversión en menos de dos años.

Cuentan con más de 40 robots entre corte, pintura e inspección automática. Las bolsas de aire son tan sofisticadas que se abren en tres milisegundos y se desinflan en tres segundos.

“Los productos que fabricamos en la planta de Monclova trabajan de un milisegundo a 11 milisegundos. Es decir, hay que imaginarse un segundo dividido en mil partes: el accionamiento de las bolsas de aire es inmediato. Nuestros productos funcionan una sola vez y son para salvar las vidas de las personas (se prueban tres bolsas de lotes de 1,000). Las bolsas no se pueden probar como otros productos y es por eso que nuestros procesos de validación son complejos y largos (un promedio de 8 meses para que un producto entre en producción)”, comenta el ingeniero Mireles.

Por eso, el proceso de inspección es muy clave para la producción de los sistemas de bolsas de aire, para garantizar e inspeccionar que todas las bolsas sean iguales, que tengan todas sus componentes, que no vaya a faltar un clip o un tornillo. Para ello, cuentan con robots que tienen cámaras de inspección para verificar que todos los módulos y bolsas tengan todos sus componentes completos.

En la planta de Monclova, Takata produce exclusivamente para Honda (64%), Ford (32%) y Tesla (4%). Allí producen cortinas, bolsas de aire y bolsas para protección de rodillas y los head air bags para carros convertibles. Para el mercado local suplen a Honda en México, Guadalajara y Celaya, y a Ford Hermosillo. Todos los demás son clientes en Estados Unidos y Canadá. La planta de Torreón abastece a Chrysler, Nissan, Volkswagen, Subaru, BMW, Mercedes, Mazda, Toyota y Audi. La planta de Acuña provee exclusivamente a General Motors por la gran cantidad que requiere esta armadora. Cada planta de Takata en México produce entre 6 y 7 millones de bolsas al año. Prácticamente, les proveen de bolsas de aire a todos los fabricantes de automóviles del mundo. La capacidad de la planta en Monclova es de 8 millones de bolsas al aire y, actualmente, producen 7 millones.

Son muy conscientes de la calidad y el entrenamiento. Por ello, realizan programas de mejoramiento continuo y manejan círculos de calidad con competencias anuales. “Mantenemos a la gente activa en solución de problemas, contamos con programas Six Sigma y de Lean Manufacturing. Más de la mitad de nuestros ingenieros son al menos Green Belt y otra cantidad importante, Black Belt. También premiamos el Kaisen, porque nos gusta motivar a los empleados para que den ideas.

“Honda promueve una competencia de mejoramiento continuo y nosotros enviamos a nuestros equipos que ganan en nuestra planta. Empezamos a participar hace siete años y ocupamos el sexto lugar, luego pasamos al quinto y, en 2015, ocupamos el primer y segundo lugar entre 35 equipos de todo el continente americano en un evento realizado en Alabama. Al evento asistieron muchachos de la línea, y les tocó hablar en inglés. Ellos no sabían inglés, pero en tres meses, con una maestra de inglés, tradujeron su proyecto para presentarlo en el concurso. Participaron frente a 25 grupos de Estados Unidos y Canadá, más otros 10 de Suramérica y México. Las otras empresas solo envían ingenieros, nosotros enviamos a los equipos de técnicos que realmente ganan”, afirma el ingeniero Mireles. Por ganar ese concurso, Honda invitó a los dos equipos ganadores de la planta de Takata Monclova a Tailandia y a Canadá para presentar sus casos en los showcases que Honda organiza en esos países.

“Tenemos muchos trabajos y proyectos hacia el futuro: la Honda CRV nueva y, en 2018, la Ford Expedition Navigator, proyectos que estamos cotizando. Tenemos trabajo para muchos años y seguiremos creciendo con la inversión en tecnología para mejorar nuestros procesos de manera continua, concluye el ingeniero Mireles.

CONTENIDO RELACIONADO

-

El Mastercam X9 ya está disponible en español

CNC Software anuncia el lanzamiento de una versión totalmente traducida de Mastercam X9 para los usuarios de habla española, de manera que puedan aprovechar todas las nuevas funciones de Mastercam X9.

-

Su taller de mecanizado puede ser eficiente y sustentable al mismo tiempo

No solo se trata de garantizar un menor consumo energético, si no de ahorrar en tiempos de fabricación, en materiales y en espacio en el taller. Todo lo que le ayude a incrementar el ROI es sostenible y esto lo han entendido los proveedores de máquinas, herramientas, sistemas de sujeción e insumos.

-

CAM: cómo pasar de programar en máquina a la programación CNC fuera de línea

En pleno proceso de aprendizaje de la programación de sus fresadoras CNC fuera de línea y con la intención de utilizar esa experiencia para transferir más trabajo a su torno de tipo suizo, un taller de Ohio cambia su cultura de empresa y asume trabajos más complejos.

.jpg;width=70;height=70;mode=crop)