El hierro viejo puede generar buenas virutas, pero probablemente no hará diferenciar un taller.

Sólo pregúntele a Don Dumoulin, un veterano de empresas como Procter & Gamble, Glaxo-Smith Kline y Blackstone Private Equity, quien dejó la tranquilidad de su retiro para comprar un taller de moldes y matrices en 2013. Inspirado y motivado por la reciente actividad manufacturera de Estados Unidos, él dice que nunca habría hecho ese cambio si no hubiera visto un futuro prometedor en este sector y en este taller en particular, que no fue el único que consideró. Y el potencial del taller no se materializó totalmente hasta la llegada del “hierro” más nuevo: una máquina de cinco ejes en una base de granito sólido que ha reducido el tiempo de pulido manual en cientos de horas e incluso, en algunos casos, ha eliminado la necesidad del electroerosionado.

Contenido destacado

La nueva y brillante máquina no es la única evidencia de los recientes esfuerzos de Precise Tooling Solutions por diferenciarse. Durante la visita de Modern Machine Shop, el piso de 4,645 metros cuadrados fue inundado con bloques de motores Cummins en varias etapas del mecanizado, apenas una de las diferentes oportunidades de los trabajos por contrato que llegaron con la adquisición de la nueva máquina de cinco ejes (las grandes partes son un foco particular del taller). Cerca de 185 metros cuadrados de sus instalaciones en Columbus, Indiana, están dedicados exclusivamente a producir equipo ErgoSmart, una línea de estaciones de trabajo y bases de máquina ergonómicas adquiridas en 2016 y que se venden a muchos de los mismos clientes que compran moldes para inyección de plásticos.

El nuevo tipo de trabajo no ha alejado de su foco a un taller que, hasta el año pasado, operó como Precise Mold. Al contrario, los 50 empleados de Precise Tooling Solutions aún construyen y modifican moldes, como siempre lo han hecho, dice el señor Dumoulin. La diferencia es que, en los últimos cinco años, el taller ha abierto suficiente capacidad extra para reducir la participación del herramental automotriz dominante, desde el 80 por ciento a menos del 60 por ciento de la mezcla general. El negocio ErgoSmart, mientras tanto, es similar a anteriores trabajos por contrato y se ajusta naturalmente en flujos de trabajo existentes.

Llegar tan lejos no requirió cambiar los fundamentos de cómo se había estado haciendo el mecanizado durante cuatro décadas. Dumoulin dice que es principalmente la competencia de aquellos que trabajan en el taller, admitiendo que la denominación de la nueva máquina de cinco ejes como un “Ferrari entre las máquinas-herramienta” viene de los testimonios de los mecánicos veteranos del taller. Pero lo que realmente ha cambiado es el enfoque de la compañía en la toma de decisiones estratégicas.

La intuición, valiosa en algunos contextos, debe estar respaldada en evidencia demostrable del mundo real para mantener algún peso en un negocio moderno, competitivo internacionalmente, explica él. Para un taller metalmecánico, esto significa que no puede haber duda sobre, digamos, las ubicaciones de las herramientas necesarias o el inventario. No puede haber malentendidos sobre flujos de trabajo interrumpidos. Puede haber un poco de tolerancia frente a la incertidumbre de dónde están realmente los cuellos de botella, o cuál nueva tecnología es realmente necesaria. En términos más generales, las listas de clientes heredadas y la gran experiencia en el taller no siempre son suficientes para seguir siendo competitivos cuando cambian las tablas económicas. En pocas palabras, él dice que la idea era “tomar un taller familiar y meterle análisis de grandes negocios”.

Con la venda puesta

Dumoulin admite que la transición que han vivido los últimos cinco años no siempre ha sido cómoda. Pero desde su perspectiva, lo que es cómodo puede ser peligroso. Él dice que hacer negocios de la misma forma durante décadas puede poner fuera del alcance o, para siempre, todo el potencial de un taller –por ejemplo, una oportunidad de invertir en esa nueva máquina de cinco ejes–. “Todo era: ‘Yo creo, yo siento’, en lugar de: ‘¿qué dicen los datos?’”, recuerda él sobre muchos talleres metalmecánicos que él consideró para compra.

En Precise Tooling, el primer paso fue exponer la situación y desnudar las ineficiencias (y las oportunidades) ocultas por la rutina establecida. “Estábamos copiando hojas de cálculo e ingresando los mismos datos de 13 formas diferentes”, dice Dumoulin sobre la decisión de invertir en un sistema de planeación de recursos de empresa (ERP) inmediatamente después de comprar el taller.

Desarrollado por Shoptech Software, el E2 Shop System es similar a muchas otras ofertas ERP en que es modular. Esto facilita un enfoque paso a paso de adaptarse a un módulo antes de adoptar el otro. Sin embargo, Dumoulin rechaza ese pensamiento en particular. “Mucha gente quiere ir de a pocos, pero esa es probablemente la peor cosa que habríamos podido hacer”, dice él, explicando que trabajar en dos sistemas a la vez pudo haber ampliado la confusión e incluso haber sido desmotivador.

“Nosotros decidimos hacer todo y hacerlo rápido, como quitando una tira adhesiva. Sacar lo viejo y traer lo nuevo”.

Estimación, cotización, compra, programación de trabajos, contabilidad, envío y análisis de datos de costos y calidad –en 90 días, toda la funcionalidad estuvo totalmente operativa y el equipo totalmente entrenado–. Dumoulin enfatiza que la transición no fue nada fácil. Además de la amplia ayuda del personal de soporte de E2, él dice que el éxito ha requerido un compromiso de no dejar que lo perfecto sea enemigo de lo bueno. Esta actitud fue particularmente importante los primeros días. “Usted puede ponerse muy furioso si el software no hace exactamente lo que usted quiere que haga, pero por supuesto no lo hará. Usted no puede esperar que lo sea todo. Pero usted necesita una base de información, y la mejor base de información es un sistema moderno de ERP”.

Fundamentos basados en hechos

La caracterización que hace Dumoulin del ERP como una base, imperfecta, demuestra lo valiosos que pueden ser estos sistemas de acuerdo con el valor que les dé un taller. Por ejemplo, la capacidad del E2 de registrar métricas de productividad con base en el tiempo cada segundo, en lugar de en incrementos de media hora en las viejas hojas de datos, se desperdicia si los empleados gastan 20 minutos instalándose después de registrar su ingreso. En cambio, ellos deberían registrar su ingreso directamente en sus estaciones de trabajo, y hacerlo sólo cuando estén listos para comenzar la producción.

Fomentar la disciplina y el soporte necesario a nivel del taller para romper esas cómodas rutinas requirió que todos estuvieran activamente involucrados en la transición. Él enfatiza en que “activamente involucrado” significa algo más que “apenas entrenado en ERP”. El siguiente paso, una recarga de seis meses hasta ganar una certificación de la International Organization for Standardization (ISO) para el sistema de calidad, ayudó a demostrar el valor de la nueva forma, porque el ERP hizo el trabajo más fácil. De hecho, el E2 tiene un módulo completo dedicado específicamente a ISO. Otras funciones también ayudaron, tales como una característica de programación en tablero que ha hecho más fácil planear, ubicar cuellos de botella y conducir y evaluar los resultados de experimentos “qué pasa si”.

De igual forma, el trabajo hacia la certificación ISO fortaleció las bases de los datos ERP, incluso cuando el equipo comenzó a darse cuenta del poder del sistema, así como de su recompensa. Después de todo, lograr la certificación ISO 9001:2008 en 2014 requirió documentar cuidadosamente los procesos, hacer lluvias de ideas y revisar los procesos cuando era necesario, y desarrollar listas de chequeo correspondientes para guiar a los empleados y asegurar cumplimiento con los estándares de calidad recientemente fortalecidos (Dumoulin dice: “Nosotros medimos dos veces y cortamos una”). Este proceso no sólo codificó los procedimientos del taller que se habían vuelto rutina para los operarios, sino que también forzó a esos operarios a conocer y corregir las fallas e ineficiencias.

Como recompensa de las nuevas bases de datos y los procesos recientemente suavizados, algunos ahorros van directamente a los bolsillos de los empleados como parte de un plan de compartir el 10 por ciento de las utilidades. Esa paga directa ha facilitado discutir los méritos de un enfoque más de negocio, dice Dumoulin. A comienzos de 2016, por ejemplo, él podía vincular la reciente ganancia de ISO a otros nuevos logros, como la primera vez que el taller lograba una puntuación del 99 por ciento en entregas oportunas. El asegurar que esos mensajes fluyan manteniendo una comunicación abierta es crítico. Además de las reuniones regulares de “estado de la compañía”, hay una insistencia en discutir cualquier problema con cualquier trabajo, con un enfoque en encontrar fallas en el proceso y no en las personas. Dumoulin dice que este enfoque de mente abierta ha sido una gran parte de cambiar la cultura y liberar capital para invertir.

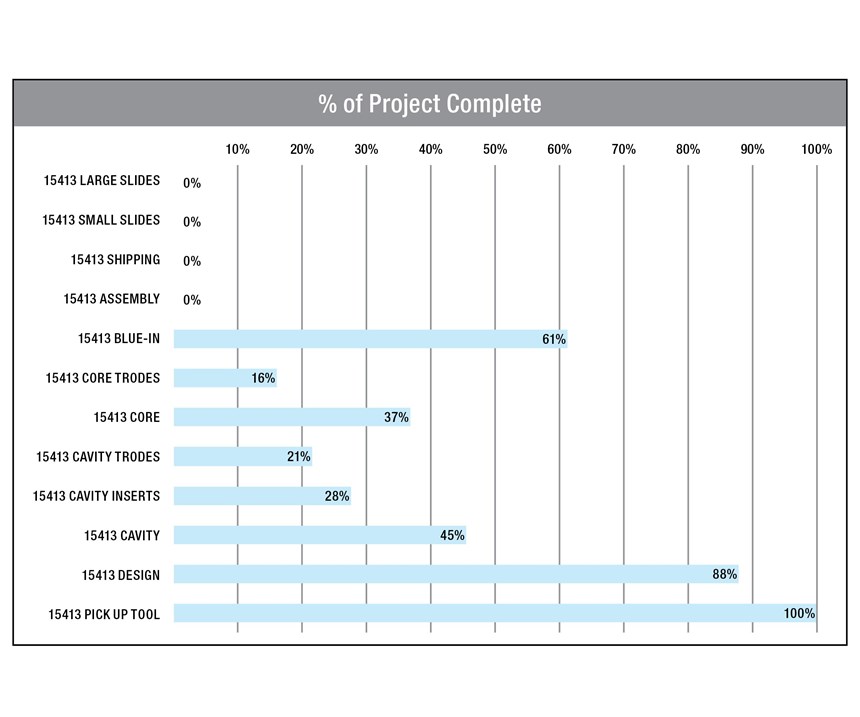

Los números corroboran estas afirmaciones. En 2015, las pérdidas debidas a calidad (es decir, ingresos perdidos por desechos, reprocesos o simplemente por no cumplir el margen operativo objetivo) cayeron a 150.000 dólares, bajando de 225.000 en 2014. La misma cifra alcanzó 70,000 en 2016 y 40,000 el año pasado. Como este número ha continuado disminuyendo, la inversión ha continuado incrementándose; el taller ha usado casi 4 millones de dólares en adquisición de equipo durante los últimos tres años.

Diversificación complementaria

La más reciente inversión en equipo del taller es el nuevo Roeders RXU 1001 DSH, instalado en agosto de 2017. Siempre deseable, el mecanizado de cinco ejes se volvió una prioridad más alta cuando un cliente para unos moldes de luces delanteras y traseras para automóvil –el trabajo que más define Precise Tooling– descartó el electroerosionado para un trabajo que involucra diodos de emisión de luz (LEDs). Esto supuso un problema porque el electroerosionado de penetración ha sido durante mucho tiempo (y sigue siéndolo) un proceso al que se acude para limpiar características que se consideran demasiado difíciles para fresar completamente. No obstante, las nuevas bases de datos y los procesos recientemente suavizados dejaron a Precise Tooling bien preparado para convertir el reto en una oportunidad.

“El cliente nos forzó a lo que se convirtió en una muy buena cosa”, dice Dumoulin sobre la necesidad de una máquina rival del electroerosionado, comentando que los mecánicos están muy impresionados tanto por la velocidad de la máquina como por su precisión. El incremento resultante en capacidad, particularmente la capacidad de operar de manera desatendida con partes grandes ha sido crítica para diversificarse más allá de la manufactura de moldes del taller.

Venir de otro sector que no era de la manufactura no hizo que Dumoulin fuera inmune a la sorpresa. Por el contrario, él dice que le tomó acostumbrarse a la necesidad de máquinas-herramienta sofisticadas –sin mencionar el herramental complementario y el software CAM en este caso–. Aunque la decisión habría sido aún más difícil sin establecer, primero, la clase de visibilidad operacional necesaria para justificar y evaluar el impacto potencial de esas significativas inversiones. En esencia, él dice que la toma de decisiones basadas en datos ayudó no sólo a proveer los medios, sino también el coraje de invertir y adaptarse cuando los requerimientos del trabajo cambiaron. Ahora, él está considerando la adición de una segunda máquina de cinco ejes.

Las inversiones futuras de Precise Tooling pueden ser algo más que sólo nuevas máquinas-herramienta. Dumoulin dice que él siempre está en la búsqueda de un sucesor para el nuevo negocio de estaciones de trabajo ErgoSmart de su compañía. El taller ya ha estado construyendo unos cuantos cientos de tableros por año como parte de su trabajo de mecanizado por contratos. Cuando se dio la oportunidad de comprar y mercadear su propia línea de estaciones de trabajo, el equipo reconoció que eso no interrumpiría significativamente los flujos de trabajo existentes para también mecanizar bases, fijaciones y otros componentes.

Más aún, había suficiente espacio disponible para trasplantar la línea de ensamble completa desde su ubicación original. O, quizás, los mismos moldeadores de inyección y compradores de partes industriales atendidos por este taller metalmecánico son clientes ideales de productos que prometen reducir las lesiones en la espalda. Los números demuestran que esto es cierto, dice Dumoulin al explicar que él espera que los ingresos por ErgoSmart se dupliquen cada año, por lo menos durante los próximos años.

Esta no es la forma en que Dumoulin esperaba que pasaran las cosas. Mientras planeaba su entrada en el negocio del mecanizado, esperaba terminar comprando múltiples talleres de tamaño pequeño y mediano –como él lo expresa: “para conseguir las listas de sus clientes y sus empleados más hábiles–”. Ahora, él predice que el negocio continuará creciendo en dos dígitos cada año.

Para la industria, él no ve razones por las que otros talleres metalmecánicos de tamaño pequeño y mediano no puedan encontrar sus propios ErgoSmarts. Ni por qué otros talleres no pudieran poner un enfoque más de negocio sobre una herencia de experiencia en el mecanizado. En la visión de Dumoulin hay un camino hacia delante para los “talleres familiares”, incluso si al principio parece incómodo.

CONTENIDO RELACIONADO

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

-

Grupo Tekkzu tiene en la mira el sector aeroespacial

Grupo Tekkzu es una empresa incubada en 2016 en el Tecnológico de Monterrey Campus Aguascalientes. Los hermanos que la lideran no superan los 33 años y le han inyectado esta juventud a cada área de la compañía, que privilegia el uso de las redes sociales, la filosofía one-stop-shop y de entregas a tiempo, además de la velocidad para posicionarse en el mercado y asumir cada reto.

-

10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.