G550 en ARCH: la primera máquina Grob en Newtown y la primera máquina de cinco ejes. Combinó trabajos que antes requerían dos operaciones de torneado y una de fresado, para completar el trabajo en la mitad de tiempo que el proceso original. La capacidad ampliada de la máquina gracias a su sistema de pallet también le ha permitido a la instalación utilizar la G550 para otras piezas grandes, donde a menudo acorta los tiempos de ciclo hasta en un 50 %. Imágenes cortesía ARCH Medical Solutions, Newtown.

Las piezas médicas llevan la alta precisión a niveles extremos; en el caso de ARCH Medical Solutions, a menudo con tolerancias estrictas de unas pocas diezmilésimas de pulgada. Para alcanzar este grado de calidad se necesitan máquinas meticulosas. Cumplirlo con prontitud requiere un proceso también meticuloso.

En 2020, la instalación de ARCH en Newtown, Connecticut, compró una máquina Grob de cinco ejes para consolidar las operaciones de una pieza de robótica médica de varias máquinas, a una sola. Cuando esto tuvo éxito, la instalación invirtió más en Grob con una máquina llave en mano. Esta segunda máquina redujo los tiempos de ciclo para varias aplicaciones en un 50 %, pero para el personal, la tecnología de la máquina llave en mano es igual de importante que la experiencia de la instalación con los técnicos e ingenieros de procesos de Grob.

Contenido destacado

Fabricación de maquinaria médica

ARCH Medical Solutions tiene más de veinte instalaciones de manufactura en Estados Unidos, la mayoría dedicadas a implantes ortopédicos. La instalación de Newtown es una de las aproximadamente 30 % que, en cambio, se centran en bienes de equipo médico: centrifugadoras, analizadores clínicos y dispositivos quirúrgicos robotizados, por ejemplo.

La instalación de Newtown comenzó a investigar las máquinas Grob en 2019 para producir un componente de robot quirúrgico. El trabajo en el rotor de una centrifugadora requería dos operaciones de torneado y una de fresado, esta última en una de las dos viejas máquinas horizontales de cuatro ejes.

Cuando la administración conoció la Grob G550 horizontal de cinco ejes, descubrió que el tamaño de la mesa se ajustaba con creces a los pallets de 630 mm por 630 mm para los rotores. Igualmente importante, el sistema de pallet y la disposición de los ejes les pareció útil para consolidar las operaciones y facilitar la producción en el tercer turno con poco personal.

Después de visitar otros talleres y escuchar comentarios positivos sobre la G550, la instalación siguió adelante con la máquina a principios de 2020. La combinación de configuraciones y operaciones redujo a la mitad el tiempo de trabajo en proceso y la productividad, mientras que las operaciones combinadas liberaron las máquinas más antiguas e hicieron que el trabajo fuera mucho más fácil de programar. Las mejoras fueron tan considerables que la instalación también encontró capacidad adicional en la máquina G550, que puede utilizar para otras piezas grandes.

Avances en manufactura con tecnología llave en mano

En 2022, el taller volvió a Grob para comprar una G350 llave en mano que pudiera especializarse en las piezas más pequeñas de la instalación. Las mismas ventajas del sistema de pallet y la configuración de cinco ejes de la G550 se mantuvieron en esta máquina, incluso con un área de trabajo y un tamaño de pallet más pequeños (este de 400 mm por 400 mm). ARCH presentó a Grob dos aplicaciones que quería completar en la máquina, con el objetivo de mejorar en un 50 % el tiempo de ciclo.

Cuando Grob hizo una presentación a ARCH para demostrar que “tenían una visión factible que podían alcanzar”, como dijo el vicepresidente de operaciones de ARCH Medical Solutions en Newtown, Don Stankus, ARCH pidió a Grob que produjera versiones de prueba de las piezas que la máquina necesitaría para funcionar.

Después de diseñar la fijación y el herramental que la máquina necesitaría para un rendimiento óptimo, Grob hizo funcionar las piezas en sus instalaciones y las probó con una CMM, en lugar de enviarlas a ARCH para su inspección inicial.

Stankus afirma que fue una grata sorpresa, ya que la mayoría de los proveedores llave en mano con los que la empresa había trabajado en el pasado no disponían de medios para inspeccionar las piezas in situ, y la capacidad de Grob para hacerlo acortó el proceso de desarrollo llave en mano.

Las pruebas exhaustivas que Grob hizo de la solución llave en mano antes de enviarla a ARCH para su instalación también acortaron mucho trabajo de desarrollo de procesos difíciles para el taller. En el pasado, dice Stankus, los socios llave en mano tendían a retirarse de los proyectos después de fabricar una pieza viable, pero no un proceso viable.

Esto solía obligar a ARCH a volver a desarrollar el proceso, lo que normalmente suponía tanto trabajo como si la empresa diseñara un proceso desde cero. “La mayoría de las veces parece que llegamos al 80 % de una pieza completa, se vuelve difícil y lleva mucho tiempo terminarla”, dice Stankus.

“Ese último 20 % requiere el 80 % del esfuerzo para cruzar la línea de meta”, coincide Joe Young, presidente de ARCH Medical Solutions, de Newtown. Pero Grob gestionó este último 20 % por su cuenta antes de transferirlo a ARCH, y superó en el proceso los objetivos iniciales de tiempo de ciclo para el proyecto llave en mano.

Para instalar la máquina, Grob envió a un técnico que no solo la configuró, sino que dedicó tres semanas a la capacitación de Brian O’Leary, ingeniero de procesos del taller, en el diseño de programas de cinco ejes y el uso del control Siemens Sinumerik 840D, que era nuevo para todos en el taller.

“Ayudarnos a desarrollar nuestro talento es tan importante como disponer de un buen equipo”, afirma Young, quien atribuye al técnico el mérito de haber ayudado a O’Leary y al equipo ARCH a mejorar sus conocimientos con la rapidez suficiente para que la instalación pudiera transferir sus piezas a la máquina casi sin problemas.

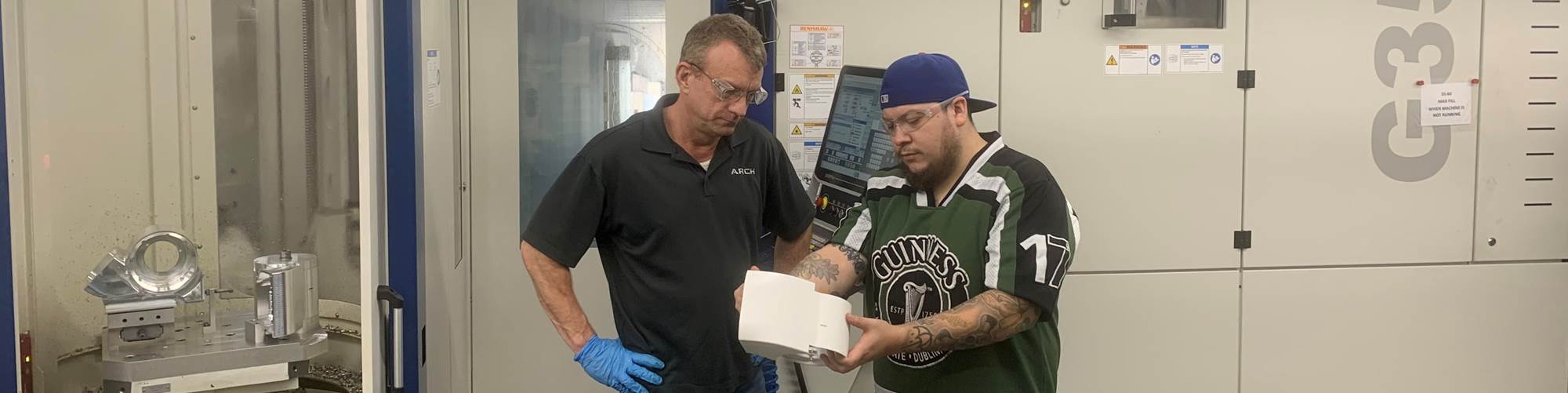

El ingeniero de procesos Brian O’Leary (izquierda) pasó tres semanas de capacitación con un técnico de Grob para aprender a utilizar el control Sinumerik de la Grob G350. Después de que O’Leary compartiera esta capacitación con su equipo, el operario principal Jonathan Urvina Palmer (derecha) ha podido preparar operaciones difíciles con facilidad.

Optimización de procesos en la manufactura de dispositivos médicos

La capacitación sobre el control de Siemens se extendió rápidamente por todo el taller de ARCH y, según O’Leary, los ciclos precargados del control para maniobras de mecanizado difíciles (como los ciclos de giro) y su interfaz gráfica han convencido a la mayoría de los operarios de ARCH, en Newtown.

Varias funciones también han llamado la atención de la administración, y Stankus señala la capacidad del control para realizar un seguimiento de las piezas según su posición en un lote o pallet como un gran impulso para la trazabilidad. El taller también se ha beneficiado de funciones que permiten a los operarios añadir subrutinas para realizar operaciones como el grabado.

Realizar este tipo de experimentos en el sector de la manufactura médica puede parecer imprudente y temerario, pero los beneficios van más allá de las instalaciones de Newtown y se extienden a otros talleres de mecanizado de la marca ARCH.

Concretamente, una instalación de ARCH en Sonora, California, también utiliza máquinas Grob para crear componentes de robots médicos, lo que les permite a ambas instalaciones compartir sus programas de piezas optimizados para obtener una mayor ganancia de tiempo de ciclo. El equipo de Sonora también ha proporcionado capacitación y soporte provisionales cuando ha sido necesario, hasta que Grob ha podido enviar a uno de sus técnicos.

Según Stankus y Young, ARCH no suele tener que esperar mucho a ese técnico. La instalación utiliza el servicio de soporte basado en internet de Grob para la mayoría de las preguntas o reparaciones menores, y un técnico llega relativamente pronto para las reparaciones más difíciles. Además, este técnico suele ser el mismo que instaló la G350, por lo que está familiarizado con el equipo de ARCH y tiene una buena relación con el personal.

“Eso es tan valioso como el equipo, porque si no puedes hacerlo cantar, no vas a ganar dinero con él —dice Young—. Hacen un gran trabajo ayudándonos a aprovechar al máximo la capacidad.”

CONTENIDO RELACIONADO

-

La innovación llegó a las máquinas de gran escala

Dos proveedores del sector metalmecánico se unieron para demostrar que las ventajas prometidas de la Industria 4.0 ya llegaron. Con colocación robótica de fibras de gran formato e impresión 3D combinada con fresado consiguen mejoras revolucionarias en la producción de piezas.

-

Siete Leguas Automotive: producción de autopartes de clase mundial

Hace cuatro años se creó en Gómez Palacio, Durango, una planta de producción de componentes automotrices en aluminio. Lo que empezó solo con mecanizado para cajas de engranaje, ahora es un proceso de manufactura integral de fundición de presión de inyección de aluminio y el mecanizado de autopartes para proveer a los más importantes OEM.

-

Panorama de la industria petrolera mexicana

Si bien en los últimos años el sector petrolero se ha visto afectado por la caída del precio internacional del barril, México tiene un gran potencial de reserva latente que puede augurar un mejoramiento en la producción actual.