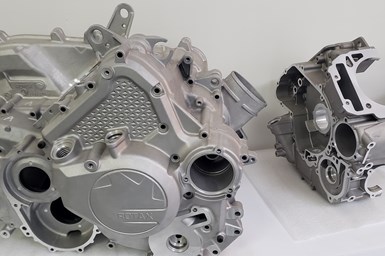

Siete Leguas Automotive produce crankcases (cárteres), gear housings (cajas de engranajes), crankshaft housings (cárteres del cigüeñal), shaft casers (carcasas de los ejes), desde su proceso de fundición hasta el mecanizado, para entregarlas finalizadas a reconocidos OEM.

Siete Leguas Automotive es un sueño hecho realidad de Agustín González, director y socio de la empresa. Hace muchos años este madrileño llegó a México y creó varios proyectos de fabricación de componentes para el sector metalmecánico.

En 2020 le propuso a un joven y exitoso empresario de La Laguna, José Juan Marcos, propietario de la empresa Textil Siete Leguas, el proyecto de producción de componentes en aluminio para la industria automotriz. Fue así como en 2019 arrancó la empresa Siete Leguas Automotive.

Contenido destacado

La iniciativa empezó con tres máquinas CNC para mecanizar piezas de aluminio que compraban en el mercado local. Pero el proyecto SL Automotive era más ambicioso y se firmó un joint venture con la compañía italiana Tecopress para producir sus propios componentes de aluminio. A finales de 2020 instalaron las dos primeras celdas de inyección de aluminio, totalmente automatizadas, y en 2021 empezaron a fundir las primeras piezas, que posteriormente mecanizan para entregar directamente a las líneas de ensamblaje de los clientes.

Configuración de los centros de mecanizado

El área de mecanizado de Siete Leguas Automotive cuenta con 26 máquinas Makino, organizadas en celdas de producción, algunas de ellas dedicadas a un solo producto y otras de ellas son multiproducto. Durante mi visita estaban instalando dos nuevos centros de mecanizado Makino y en el primer trimestre de 2022 recibirán cuatro más. Unas máquinas son del modelo a61 NX Model B y otras del mismo modelo con el eje Y extendido.

Siete Leguas Automotive cuenta con 26 máquinas Makino, organizadas en celdas de producción, donde mecanizan las piezas simultáneamente en dos caras, en unos sistemas de sujeción tipo cubo hechos por ellos mismos.

Estas máquinas les han ofrecido varias ventajas para el mecanizado de sus piezas en aluminio: “Las primeras incluyen precisión, repetitividad y robustez. Cuentan con el sistema de herramienta rota, que no consume tiempo de ciclo, ya que se realiza cuando sale la herramienta mediante técnicas de visión. Las aceleraciones del husillo son bastante buenas, en los warm ups o los calentamientos de la máquina existe una variación mínima y la precisión no falla, las tenemos muy bien equipadas y no han dado problemas de mantenimiento”, afirma Jesús Manchado, director de ingeniería de Siete Leguas Automotive.

Todas las máquinas de Makino organizadas por celdas son de cuatro ejes. “Resultan muy versátiles, son máquinas horizontales muy flexibles y, al tener todas las máquinas iguales, en el caso de que se nos rompa una, podemos cambiar el componente que nos falta a la otra. Con 26 CNC iguales tenemos mucha versatilidad en el tema del mantenimiento”.

El rendimiento en la producción del mecanizado lo miden con los datos que ingresan los operadores en los PC adaptados a las líneas de mecanizado y que llegan a una base de datos donde se generan automáticamente los reportes.

“Cada máquina cuenta con una mini-PC en la que el operador anota los datos con sus pérdidas, con la cantidad y tipo de scrap, cuántas se han aprobado, cuántas no, y al final todo se suma en el servidor y sacamos un reporte”.

‘Pallets’ tipo cubo como solución

El tiempo de mecanizado de cada componente depende de la pieza. “En el caso de la caja de engranajes o gear housing que maquinamos, uno de sus componentes tarda cuatro minutos, el otro de ellos seis y el ensamble completo tarda nueve minutos”, afirma Jesús Manchado.

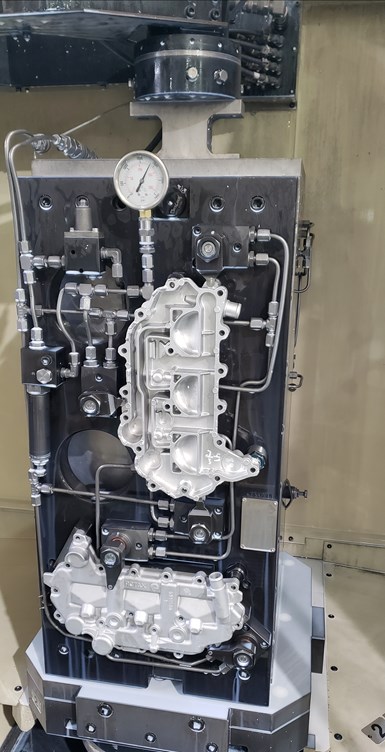

La configuración de los centros es para multiproducto. Esto significa un sistema de sujeción tipo cubo en ambos pallets. “A este sistema de sujeción lo llamamos cubo porque tiene cuatro caras. En cada una de ellas podemos poner diferente herramental o fixtures y las configuramos para que con la demanda anual carguemos esta máquina por encima del 85 %. Así, el único cambio de referencia será el de programa, que no nos lleva tiempo y no tenemos que desmontar y cargar fixtures, porque hacemos la configuración anual y la dejamos conforme nuestra demanda”, explica Jesús Manchado.

Al final, la idea es reducir el tiempo de cambio de referencia, una de las mayores pérdidas que tiene un taller de mecanizado, hablando de OEE. El OEE es la manera de medir la productividad de fabricación que identifica el porcentaje de tiempo de fabricación realmente productivo. Una puntuación OEE del 100 % significa que se están fabricando solo piezas buenas, lo más rápido posible, sin paros.

El sistema de mecanizado de Siete Leguas Automotive es trabajo tipo celda. Por ejemplo, para una de sus crankcases de 2 cilindros, los tres primeros CNC hacen la parte izquierda y la parte derecha por separado. Cada una de estas tres máquinas hace la misma operación y la última hace ya la pieza ensamblada, tipo celda. En la cuarta máquina ya tienen la pieza ensamblada y la mecanizan; luego pasa por proceso de fuga y lavado. “Procuramos que no haya piezas en el intermedio. Entra la pieza de materia prima por el inicio de la celda y cuando termina ya sale ensamblada”, afirma Manchado.

Para los procesos de ensamble cuentan con estaciones semiautomatizadas, pero hay otras que tienen robots, como la torqueadora, donde se ensamblan las dos contrapartes y se ponen los tornillos. Esta máquina hace el par de apriete, siempre con la misma secuencia para cada tornillo. Cuando termina de poner todos los tornillos, se marca con un lápiz de percusión para hacerle trazabilidad a la pieza y poder efectuar el seguimiento de una contraparte con la otra contraparte.

La configuración de los centros de mecanizado es tipo multiproducto. Esto implica un sistema de sujeción tipo cubo en ambos pallets. A este sistema de sujeción lo llaman cubo porque tiene cuatro caras y en cada una de ellas pueden poner diferentes herramental o fixtures.

Algunas de las piezas producidas en Siete Leguas Automotive son dos contrapartes que forman un conjunto y llevan una referencia para que vayan siempre identificadas. De esta manera, cuando la línea haga el ensamble del conjunto no tendrá ninguna diferencia, pues siempre será como se mecanizaron en el proceso completo.

Por ello, cada componente se lleva a una máquina para realizar pruebas de fuga, aire-aire por diferencial de presión. Allí se ponen las dos partes de la carcasa, se hace la prueba de presión en diferentes cámaras a distintas presiones y caudales y, si está bien, se ensambla y se le manda al cliente. La mayoría de estos componentes los producen para BRP Rotax, Tremec y Nemak.

Fundición en aluminio: la gran apuesta

Para completar su proceso vertical de manufactura de autopartes, Siete Leguas Automotive adquirió dos hornos fusores de aluminio con el fin de producir sus propias piezas y luego mecanizarlas.

Se trata de hornos fusores basculantes con capacidad de una tonelada de fusión a la hora. Cada horno cuenta con dos quemadores de fusión; en uno se deposita automáticamente el lingote y empieza a fundirlo. Una vez fundido, ese líquido pasa a la cámara de mantenimiento, un poco mayor, que tiene dos toneladas de capacidad para guardarla. Cuando se quiere vaciar el aluminio líquido, el operador deja unas ollas cerámicas en la boca del horno, el cual bascula y deja caer el aluminio en la olla.

El proceso de fundición comienza cuando se toma del almacén la materia prima en lingotes y se monta en el horno fusor basculante. Cada horno fusor basculante tiene una capacidad de 1000 kilogramos por hora y mantenimiento de 2000 kilogramos por hora. Cuando ya se tiene el caldo de aluminio se lleva a las cinco celdas disponibles, que cargan los hornos de mantenimiento que hay en cada una de las celdas con el aluminio líquido. Mediante un dosificador, ese aluminio líquido cae en una cámara, empujado por un pistón e inyectado en los moldes de las máquinas de inyección. La máquina abre cuando ya está solidificada la pieza, que es agarrada por un robot y pasada por una cuba de enfriamiento para atemperar la pieza, siempre a la misma temperatura, antes de meterla al troquel.

Siete Leguas Automotive dispone de dos hornos fusores basculantes con capacidad de una tonelada. Cada horno cuenta con dos quemadores.

El troquelado es automático y deja reposar la pieza en una banda para que el operador realice una inspección visual y la coloque en la bandeja o el pallet. Después, todas las piezas que están en las celdas de inyección pasan a procesos adicionales. Por ejemplo, al de granallado, en una granalladora de túnel de ocho turbinas. Una vez finalizado el granallado, hay piezas que pasan a procesos externos como pintura.

La materia prima que más usan es el aluminio A380 que se realiza con mezcla de lingotes, comprados en México y de sus propias piezas de scrap interno.

Departamento de metrología, eslabón fundamental

Una característica particular de Siete Leguas Automotive es la colaboración de muchas mujeres, desde operarias hasta ingenieras. Marisa Olmo es la directora de calidad, tanto de la planta de fundición como de mecanizado. La función principal del departamento de calidad consiste en asegurar las especificaciones del cliente, tanto dimensionalmente en el laboratorio, como de acabados en las piezas, de manera que todo cumpla con las normas y los planos.

Siete Leguas Automotive cuenta con más de 1500 medios de control para las piezas, entre perfilómetros, rugosímetros, gages, vernieres, micros y pistolas de medición, entre muchos otros sistemas y equipos.

“Aquí, tanto para fundición como para maquinado, hacemos una liberación. En maquinado hacemos una liberación dimensional de las piezas, en las máquinas de coordenadas y en equipos como el perfilómetro y el rugosímetro. En la parte de fundición hacemos una liberación, por ejemplo, de la composición química del aluminio antes de que se empiece a trabajar. Hacemos una liberación a nivel de máquina de rayos X para ver cómo están las piezas internamente en cuanto a porosidad y también del índice de densidad del aluminio”, explica Marisa Olmos.

En el departamento de metrología se realizan pruebas para verificar que el proceso cumpla con los requisitos: que no haya inclusiones, contracciones, porosidad ni problemas de mecanizado. La función principal del departamento es garantizar la calidad en todas las etapas del proceso: desde que se recibe el material hasta que se entrega.

Cuentan con seis máquinas CMM. “Nuestra configuración de máquinas permite que sean iguales para tener la flexibilidad de medir según se acomode el proceso. O sea, yo puedo medir cualquier pieza en un determinado equipo, pero también la puedo medir en otro porque tienen la misma configuración. Las máquinas CMM también se pueden usar para el proceso de maquinado, pero su peculiaridad es que cuentan con un módulo de escaneo láser que permite revisar las posiciones de algunos barrenos y cómo está la pieza en cuanto a geometría”, explica Marisa.

La empresa cuenta con más de 1500 medios de control para las piezas, como perfilómetros, rugosímetros, gages, vernieres, micros y pistolas de medición, entre muchos otros sistemas y equipos.

Para la parte de fundición tienen un equipo de rayos X, un espectrómetro para la liberación química, el Density Index para las pruebas de densidad y una pulidora para preparar las muestras. Además, cuentan con un equipo metalógrafo para ver cómo está el material y si hay alguna inclusión.

La configuración de máquinas es igual para tener la flexibilidad de medir según se acomode el proceso. O sea, puedo medir cualquier pieza en un determinado equipo, pero también la puedo medir en otro porque tienen la misma configuración”. Marisa Olmo, directora de calidad.

En el piso del taller tienen las estaciones de inspección, donde los operarios hacen la liberación dimensional de las piezas, a nivel máquina. “El operador monta su pieza en la máquina y una vez sale, empieza a hacer las mediciones. Aquí hacemos la liberación dimensional en CMM e indicamos si el proceso continúa estable o si hay que hacer algún ajuste”, dice Marisa Olmos.

En el piso de la planta tienen pantallas donde se realiza el monitoreo del control de calidad. En el caso de la fundición cuentan con un control horario, y en el del mecanizado, por turnos. Ahí se pueden apreciar las causas de pérdida por calidad, defectos en las diferentes líneas y costos aplicados por scrap: todos los datos de control en la parte de operación. Los reportes de estas actividades se generan automáticamente cada día y se envían a las áreas directiva y ejecutiva de la compañía.

Sueño convertido en realidad

El sueño de Agustín González era hacer una empresa de clase mundial, al estilo de Nemak, Martin Rea o de Bocar, pero en una dimensión menor. Es decir, en volúmenes de producción más pequeños. Comenta que con la frustración de las fallas ha aprendido mucho. “Todo este nuevo proyecto se debe también a que conseguimos un socio y pudimos invertir en esta tecnología. Es un sueño convertido en realidad”.

Marisa Olmo, directora de calidad; Agustín González, director y socio de Siete Leguas Automotive, y Jesús Manchado, director de ingeniería.

El proyecto más próximo es expandirse entre 29,000 a 32,000, hasta un total de 36,000 mil metros cuadrados en área productiva. También piensa ampliar su plantilla a 300 empleados. “No somos masivos en empleo, pero sí demandamos gente calificada, tanto en la fundición como en el mecanizado, en todas las áreas: ingeniería, calidad, producción, mantenimiento. De hecho, tenemos un programa de capacitación y parecemos una universidad. Las aulas que tenemos, que son pocas, están ocupadas con gente en formación continua. Formación que hacemos, por un lado con nuestra propia gente, con consultores externos para temas más técnicos e incluso online con técnicos de Europa”, dice Agustín González.

El crecimiento en las ventas de Siete Leguas Automotive es el reflejo del empeño de Agustín González y su equipo. En 2019 empezaron con unas ventas aproximadas de 4 millones de dólares. En 2020 cerraron cerca ya de los 8 millones y en 2021 fueron casi 21 millones. Para 2022 estiman terminar en torno a los 38-40 millones de dólares en ventas.

Empresa Manufacturera del Año

En 2021, Siete Leguas tuvo un crecimiento en ventas, comparado con 2020, de 225 %. Las innovaciones tecnológicas y la capacitación de su personal fueron dos de los factores clave para que esta empresa, localizada en Gómez Palacio, Durango, se hiciera acreedora de la mención como “Empresa Manufacturera 2021”, premio otorgado por MSC Expo.

Siete Leguas Automotive diseña y fabrica fixtures mediante elementos constructivos totalmente estandarizados y procesos de corte sencillos con el fin de minimizar costos de fabricación y almacenamiento, además de reducir los lead times de manufactura.

De igual forma, la empresa cuenta con sistemas Open Source para la recolección de información en bases de datos y creación de reportes/dashboards de indicadores de la compañía en tiempo real.

“En México están los mejores proveedores que puedes encontrar en el mundo: Europa, América o Asia. Pero después de ese nivel existe, desde mi punto de vista, un vacío importante. Proveedores que puedan darte el mismo servicio de calidad, pero en volúmenes un poco más pequeños ya no hay tantos. Entonces, queríamos encontrarnos en ese nicho y buscar el hueco de crecimiento de la compañía”, explica Agustín González.

Siete Leguas tiene tres pilares fundamentales para el desarrollo de su negocio: las máquinas, los sistemas, los procesos y las personas. “En eso trabajamos. Intentamos, al menos desde nuestro criterio, incorporar los mejores equipos y máquinas, tanto CNC como máquinas de inyección. De igual manera en sistemas, por eso este sistema gratuito de Google, y luego en desarrollo de personas: entendemos que es la tercera base fundamental para que una empresa sea moderna y capaz de estar a la altura de lo que el mercado hoy reclama. Si quieres fabricar productos de complejidad extrema, con una exigencia muy alta por parte del cliente en calidad, tienes que incorporar tecnología”, afirma González.

Y agrega: “Hacer las cosas sin la tecnología necesaria es realmente difícil. Queremos fabricar productos complejos de salto valor añadido y para poder ofrecer seguridad a los Clientes es necesario tener un alto grado tecnológico, claro acompañado de personal altamente cualificado y unos procesos robustos Afortunadamente, hemos invertido cantidades muy fuertes de dólares en tecnología, tanto en fundición como en mecanizado, junto con la formación de personal y el resultado lo estamos viendo día tras día”.

Tenemos unos índices muy buenos de calidad, tanto interna como externa, con rendimiento operativo excelente, muy interesante y superior al de otras compañías. La tecnología es la única manera segura y repetitiva de fabricar piezas con estabilidad, no hay otra. Y con competitividad, claro, porque no podemos olvidarla. Estamos convencidos de que es el camino para lograr los objetivos marcados de rentabilidad, satisfacción del cliente y excelencia en la gestión, y así ser reconocidos por nuestros clientes y destacarnos en el mercado, concluye Agustín González.

CONTENIDO RELACIONADO

-

Industria automotriz: el crecimiento en México en 2019

Si bien la producción de vehículos hasta agosto tuvo una ligera disminución, se espera que el año termine bien para los fabricantes de autos y autopartes. Los principales países a los que México exporta siguen siendo Estados Unidos, Canadá y Alemania.

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.

-

Industria automotriz en México en 2020: de la reactivación a la recuperación

A pesar de la pandemia se han registrado algunos síntomas de recuperación del sector, especialmente en la producción de vehículos y autopartes.

.jpg;width=70;height=70;mode=crop)