Qué es y cómo funciona el corte por chorro de agua o waterjet

El corte por chorro de agua (waterjet) puede ser un método de mecanizado más sencillo, pero tiene una gran potencia que exige de los operarios atención al desgaste y la precisión de las piezas.

#formado

Cómo funciona el corte por chorro de agua

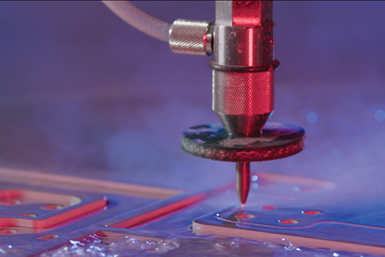

El corte por waterjet, en su forma más simple, es el proceso por el que un chorro de agua a alta presión corta un material. Esta tecnología suele complementar otras técnicas de mecanizado como el fresado, el láser, la electroerosión y el plasma.

Durante el proceso de waterjet no se forman materiales ni vapores peligrosos, ni tampoco zonas afectadas por el calor ni tensiones mecánicas. El chorro de agua puede cortar detalles muy finos en piedra, vidrio y metales; perforar agujeros rápidamente en titanio; cortar alimentos e, incluso, eliminar patógenos en bebidas y salsas.

Contenido destacado

Tipos de bombas en el corte por chorro de agua

El corte por chorro de agua ofrece precisión excepcional, versatilidad en el corte de diversos materiales sin afectar su integridad estructural, y una operación segura al evitar la generación de calor y tensiones mecánicas.

Todas las máquinas de waterjet tienen una bomba que presuriza el agua para enviarla al cabezal de corte, donde se convierte en una corriente supersónica. Existen dos tipos principales de bombas: las de conducción directa y las intensificadoras.

Las bombas de accionamiento directo actúan como una hidrolimpiadora, con una bomba triple que acciona tres émbolos directamente desde el motor eléctrico. La presión máxima de operación continua es entre 10 y 25 % inferior a la de las bombas intensificadoras comparables, pero aún así se sitúan entre 20,000 y 50,000 psi.

Las bombas basadas en intensificadores constituyen la mayoría de las bombas de ultraalta presión (es decir, bombas de más de 30,000 psi). Estas bombas contienen dos circuitos de fluidos, uno para el agua y otro para la hidráulica. Los filtros de agua de entrada toman el agua corriente del grifo a través primero de un filtro de cartucho de 1 micra y después de un filtro de 0.45 micras. Esta agua pasa a la bomba de refuerzo, donde la presión se mantiene en torno a 90 psi, antes de viajar a la bomba intensificadora.

Aquí, la presión aumenta hasta 60,000 psi. Antes de que el agua abandone finalmente la unidad de bombeo para viajar por la tubería hasta el cabezal de corte, el agua pasa por el atenuador de choque. Este dispositivo amortigua las fluctuaciones de presión para aumentar la consistencia y eliminar las pulsaciones, que dejan marcas en la pieza de trabajo.

En el circuito hidráulico, un motor eléctrico extrae aceite de un depósito y lo presuriza. El aceite presurizado viaja hasta el colector, donde las válvulas del colector crean la acción de golpeteo del intensificador alternando la inyección de aceite hidráulico entre las caras de una galleta y un ensamblaje de émbolo. Como el émbolo tiene una cara más pequeña que la galleta, la presión del aceite “intensifica” la presión sobre el agua.

El intensificador es una bomba reciprocante, lo que significa que el ensamblaje de galleta y émbolo expulsa agua a alta presión por un lado del intensificador mientras que el agua a baja presión llena el otro lado. La recirculación también permite que el aceite hidráulico se enfríe cuando vuelve al depósito. Las válvulas de retención garantizan que el agua a alta y baja presión solo pueda circular en una dirección.

Los cilindros de alta presión y las tapas que envuelven el émbolo y el ensamblaje de la galleta deben cumplir requisitos especiales para soportar la fuerza y los ciclos de presión constante del proceso. Todo el sistema está diseñado para fallar gradualmente, con fugas que se desplazan a “orificios de drenaje” especiales que los operarios pueden monitorear para programar mejor el mantenimiento periódico.

Una tubería especial de alta presión suministra el agua al cabezal de corte. Esta tubería también puede proporcionar libertad de movimiento al cabezal de corte, según el tamaño de la tubería. El acero inoxidable es el material elegido para estas tuberías, que vienen en tres tamaños comunes.

Con un diámetro de ¼ de pulgada, la tubería de acero es lo suficientemente flexible para plomear equipos de movimiento, pero no se recomienda para transportar agua a alta presión a través de largas distancias. Como este tipo de tubo se dobla con facilidad, incluso en bobinas, longitudes de 3 a 4 metros pueden permitir movimientos en X, Y y Z.

La tubería de ⅜ de pulgada suele transportar agua desde la bomba hasta la base del equipo de movimiento. Aunque puede doblarse, no suele utilizarse para la tubería del equipo de movimiento. Los tubos más grandes, de 9/16 pulgadas, son los más adecuados para transportar agua a alta presión a largas distancias, ya que su mayor diámetro ayuda a reducir la pérdida de presión.

Los tubos de este tamaño se adaptan bien a las bombas grandes, ya que los volúmenes más grandes de agua a alta presión implican una mayor pérdida de presión potencial. Sin embargo, este tamaño de tubería no se puede doblar y requiere accesorios para las esquinas.

Componentes de las máquinas de corte por chorro de agua

Las máquinas de corte por chorro de agua pura son los cortadores por chorro de agua originales, con una historia que se remonta a principios de los años setenta. Crean menos humedad en el material que tocarlo o respirar sobre él, lo que las hace adecuadas para la fabricación de productos como interiores de automóviles y pañales desechables.

Los chorros son muy finos —de 0.004 a 0.010 pulgadas de diámetro— y proporcionan geometrías extremadamente detalladas con muy poca pérdida de material. Las fuerzas de corte son extremadamente bajas y la fijación suele ser sencilla. Estas máquinas son las más adecuadas para operar las 24 horas del día.

Al considerar los cabezales de corte para máquinas de las máquinas de corte por chorro de agua, es importante recordar que la velocidad del chorro es lo que arranca trozos o granos microscópicos de material, no la presión. Para lograr esta alta velocidad, el agua a presión pasa a través de un diminuto orificio en una piedra preciosa —normalmente un zafiro, un rubí o un diamante— fijada al extremo de la boquilla.

En el corte típico se utiliza un orificio de entre 0.004 y 0.010 pulgadas de diámetro, mientras que en aplicaciones especiales, como el chorreado de hormigón, se pueden emplear tamaños de hasta 0.10 pulgadas. A 40,000 psi, el chorro de este orificio se desplaza a aproximadamente Mach 2, mientras que la velocidad supera Mach 3 a 60,000 psi.

Materiales y propiedades para el corte por chorro de agua

Las distintas piedras preciosas tienen diferentes especialidades en el corte por waterjet. Los zafiros son el material más común, de uso general. Duran aproximadamente entre 50 y 100 horas de corte, aunque las aplicaciones de waterjet abrasivo reducen esos tiempos a la mitad. Los rubíes no son adecuados para el corte por chorro de agua puro, pero la corriente que producen es excelente para el corte abrasivo.

En el corte abrasivo, los rubíes duran entre 50 y 100 horas de corte. Los diamantes son mucho más caros que los zafiros y los rubíes, pero duran entre 800 y 2,000 horas de corte. Esto hace que los diamantes sean especialmente adecuados para una operación de 24 horas. Los orificios de diamante también pueden limpiarse con ultrasonidos y reutilizarse en algunas circunstancias.

Explorando las ventajas del corte abrasivo por waterjet

Optimizar la eficiencia de una máquina de waterjet implica elegir el cabezal correcto, gestionar adecuadamente el uso de abrasivos, y mantener la distancia óptima de corte, junto con un mantenimiento preventivo regular.

Las máquinas de corte abrasivo son una tecnología avanzada que supera ampliamente a los cortadores de chorro de agua tradicionales. Gracias a su capacidad para acelerar partículas abrasivas, estas máquinas ofrecen una solución eficaz para cortar una amplia gama de materiales, desde metales hasta cerámicas, con precisión y sin afectar la integridad estructural del material.

A continuación, se desglosan los aspectos técnicos más relevantes de estas máquinas:

- Mecanismo de corte: No es el chorro en sí lo que corta el material, sino las partículas abrasivas aceleradas por el chorro, lo que permite erosionar materiales duros eficazmente.

- Potencia y capacidad: Estas máquinas son miles de veces más potentes que los cortadores de chorro de agua, pudiendo cortar materiales de hasta 10 pulgadas de grosor sin generar zonas afectadas por el calor o tensiones mecánicas.

- Tamaño de los chorros: Los chorros abrasivos varían entre 0.020 y 0.050 pulgadas de diámetro, permitiendo cortes precisos y eficientes en pilas y materiales gruesos.

- Fuerzas de corte: A pesar de su potencia, las fuerzas de corte aplicadas son inferiores a una libra, lo que facilita la configuración del equipo para diferentes tareas, desde el uso con un solo cabezal hasta configuraciones múltiples.

- Tipo de abrasivos utilizados: Se emplean arenas duras como el granate, tamizadas y dimensionadas específicamente para distintos trabajos. Los tamaños de malla varían para lograr desde superficies lisas (malla 120) hasta cortes más rápidos pero con acabados más ásperos (malla 50).

- Mantenimiento del tubo mezclador: Esencial para la operación, este componente, similar al cañón de un rifle en su potencial de aceleración, requiere atención especial y está disponible en varios tamaños y durabilidades.

- Duración y fragilidad de los tubos: Los tubos de mezcla modernos ofrecen una vida útil extendida, pero siguen siendo susceptibles a daños por contacto. La innovación en tubos de larga duración y la detección automática de colisiones han mejorado la eficiencia y reducido los costos por sustitución.

- Distancia de corte óptima: Se recomienda mantener el tubo mezclador a una distancia de entre 0.010 y 0.200 pulgadas del material para evitar defectos como la escarcha en los bordes cortados, con técnicas como el corte bajo el agua para mitigar este efecto.

- Evolución de los materiales de los tubos: Inicialmente fabricados con carburo de tungsteno, los tubos mezcladores han evolucionado hacia materiales compuestos que ofrecen una vida útil de corte significativamente mayor, con variantes diseñadas tanto para cortes de precisión como para entrenamiento de operarios.

Equipos auxiliares en una máquina de corte por chorro de agua

Las máquinas-herramienta de chorro de agua son fundamentales en diversos sectores industriales por su capacidad para cortar materiales de manera precisa.

Estas máquinas no solo deben proveer el movimiento necesario para el corte, sino también incluir métodos efectivos de sujeción de la pieza y sistemas para la recolección del agua y residuos generados.

Elementos comunes en máquinas-herramienta de chorro de agua

- Método de sujeción de la pieza: Esencial para mantener el material fijo durante el proceso de corte.

- Sistema de recolección de agua y residuos: Fundamental para gestionar los desechos generados y reciclar el agua utilizada.

Tipos de máquinas de chorro de agua

Máquinas estacionarias y unidimensionales

- Descripción: Son los modelos más sencillos, utilizados especialmente en el sector aeroespacial para cortar materiales compuestos.

- Funcionamiento: El material se alimenta manualmente a través del chorro, simulando el trabajo de una sierra de cinta, mientras un colector gestiona el chorro y los residuos.

- Variantes: Algunas están diseñadas específicamente para cortar productos en anchuras determinadas, como papel en las cortadoras.

Cortadores transversales

- Características: Operan moviéndose a lo largo de un eje, generalmente en combinación con las cortadoras para producir cortes cuadriculados en productos, como los pasteles de brownie.

- Advertencia: Su uso manual es peligroso y desaconsejado debido a la dificultad de mantener una velocidad constante y segura.

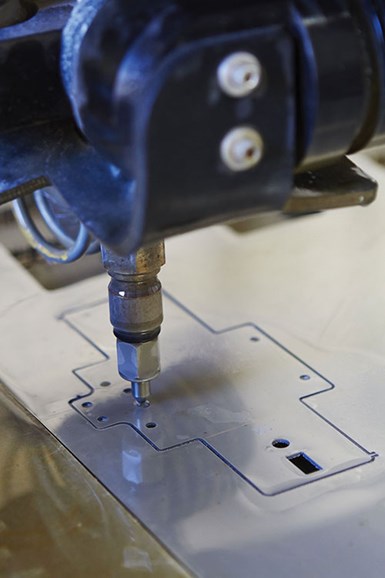

Máquinas planas (Mesas XY)

- Uso Común: Son las más populares para cortes bidimensionales, adecuadas para una amplia gama de materiales desde juntas y plásticos hasta metales y cerámicas.

- Tamaño: Varían desde pequeñas (2 × 4 pies) hasta grandes (30 × 100 pies).

- Control y mecanismo: Generalmente operadas por CNC o PC, utilizan servomotores con retroalimentación de bucle cerrado para precisión en posición y velocidad. Incluyen guías lineales, bloques de rodamientos, y tornillo de bolas.

- Tipos de mesas:

- Pórtico de riel central: Con dos rieles de base y un puente.

- En voladizo: Utilizan una base y un puente rígido.

- Ajuste de altura del cabezal: Puede ser manual, motorizado, o totalmente programable.

- Depósitos receptores: Suelen contener agua con soportes para la pieza, que pueden ser autolimpiantes o manuales.

Avances en el corte por chorro de agua: hacia la flexibilidad de cinco ejes

El aumento de la proporción de artículos con pocas superficies planas ha hecho que la capacidad de cinco ejes (o más) sea vital para el corte por waterjet moderno. Afortunadamente, los cabezales ligeros y las bajas fuerzas de retroceso durante el corte les dan a los ingenieros de diseño una libertad que no ofrecen las elevadas cargas del fresado.

En el corte por chorro de agua de cinco ejes se utilizaban originalmente sistemas de plantillas, pero los usuarios se pasaron a los cinco ejes programables para evitar el costo de las plantillas.

Sin embargo, incluso con software específico, el corte en 3D es más complejo que el corte en 2D. Los componentes compuestos de la cola de un Boeing 777 son un ejemplo extremo. En primer lugar, el operario carga el programa y luego programa los portapiezas flexibles pogostick. Un puente grúa suministra el material de la pieza, mientras que los pogosticks se desenroscan a la altura adecuada y fijan la pieza.

Es vital realizar un mantenimiento periódico de las máquinas de corte por chorro de agua, monitorizar las fugas a través de orificios de drenaje especiales para programar el mantenimiento, y elegir componentes de alta durabilidad para minimizar los tiempos de inactividad.

Un eje Z especial, que no corta, utiliza una sonda de contacto para localizar con precisión la pieza en el espacio, tomando puntos de muestra para la elevación y orientación adecuadas de la pieza.

A continuación, el programa se reorienta a la ubicación real de la pieza; el palpador se retrae para dejar espacio al eje Z del cabezal de corte, y el programa se ejecuta, controlando los cinco ejes para mantener el cabezal de corte normal a la superficie que se va a cortar mientras se desplaza a la velocidad precisa que requiere la operación.

El corte de materiales compuestos de más de 0.05 pulgadas o de cualquier metal requiere abrasivos; esto significa que es necesario impedir que el chorro corte los pogosticks y la bancada de herramientas después de realizar el corte.

Los retenedores de punta especiales son la mejor forma de hacerlo en el corte por chorro de agua de cinco ejes. Las pruebas han demostrado que esta tecnología detiene un chorro de 50 CV en menos de 15 cm. El bastidor en forma de C conecta el captador a la muñeca del eje Z para permitir una captura adecuada mientras el cabezal recorta toda la circunferencia de una pieza. El captador de puntas también detiene las bolas de acero abrasivas, que se consumen a un ritmo aproximado de 0.5 a 1 libra por hora.

En este sistema, el chorro se detiene mediante la dispersión de energía cinética: tras entrar en el captador, el chorro se encuentra con bolas de acero contenidas, que giran para consumir la energía del chorro. Los captadores de puntas pueden funcionar incluso en posición horizontal y (en algunas circunstancias) boca abajo.

No todas las piezas de cinco ejes son igual de complicadas. El ajuste del programa, la verificación de las ubicaciones de las piezas y la precisión del corte se vuelven más complejos a medida que aumenta el tamaño de la pieza. Muchos talleres utilizan a diario máquinas 3D para realizar cortes sencillos en 2D y cortes complejos en 3D.

Precisión y tolerancia en el corte por chorro de agua

Los operarios deben saber que existe una gran diferencia entre la precisión de la pieza y la precisión del movimiento de la máquina. Incluso las máquinas con una precisión casi perfecta, movimiento dinámico, control de velocidad y excelente repetibilidad pueden no ser capaces de fabricar piezas “perfectas”.

La precisión de la pieza mecanizada es una combinación del error del proceso, el error de la máquina (rendimiento X-Y) y la estabilidad de la pieza (fijación, planitud y estabilidad de la temperatura).

Cuando se cortan materiales de menos de 1 pulgada de grosor, los waterjets suelen lograr precisiones de ±0.003 y 0.015 pulgadas (0.07 a 0.4 mm). Los materiales de más de 1 pulgada de grosor corresponden a precisiones de ±0.005 y 0.100 pulgadas (0.12 a 2.5 mm). Las mesas XY de alto rendimiento están diseñadas para una precisión posicional lineal de 0.005 pulgadas o superior.

Entre los posibles errores que afectan la precisión se incluyen el error de compensación del cortador, el error de programación y el movimiento de la máquina.

La compensación del cortador es el valor introducido en el sistema de control para tener en cuenta la anchura de corte del chorro, es decir, la cantidad en que debe ampliarse la trayectoria de corte para que la pieza final salga del tamaño adecuado.

Para evitar posibles fallas en trabajos de alta precisión, el operario debe realizar cortes de prueba y conocer la frecuencia a la que debe ajustarse la compensación del cortador para que coincida con el desgaste del tubo de mezcla.

Los errores de programación surgen con mayor frecuencia porque algunos controles XY no muestran las dimensiones en los programas de pieza, lo que dificulta detectar la falta de coincidencia dimensional entre el programa de pieza y el dibujo CAD.

Algunos aspectos importantes del movimiento de la máquina que pueden introducir errores son la holgura en la unidad mecánica y la repetibilidad. El ajuste de los servos también es importante, ya que unos servos mal ajustados pueden provocar errores de holgura, repetibilidad, cuadratura y vibración.

Las piezas pequeñas, de menos de 12 pulgadas de longitud y anchura, no exigen tanto de la mesa XY como las piezas más grandes, por lo que los errores de movimiento de la máquina son menos probables.

Gestión de costos y eficiencia operativa en el corte por waterjet

El abrasivo representa dos tercios de los costos de operación de un sistema waterjet. Otros incluyen energía, agua, aire, juntas, válvulas de retención, orificios, tubos de mezcla, filtros de agua de entrada y repuestos, tanto para la bomba hidráulica como para los cilindros de alta presión.

Operar a plena potencia puede parecer inicialmente más caro, pero los aumentos de productividad compensan los costos.

A medida que aumenta el caudal de abrasivo se incrementa la velocidad de corte y disminuyen los costos por pulgada hasta alcanzar un punto óptimo. Para obtener la máxima productividad, los operarios deben utilizar los cabezales a la velocidad de corte más rápida con la mayor potencia para un uso óptimo. Si un sistema de 100 CV solo puede funcionar con un cabezal de 50 CV, el funcionamiento de dos cabezales en el sistema puede lograr esta eficacia.

Guía rápida del corte por waterjet abrasivo

La optimización para el corte por waterjet abrasivo requiere prestar atención a las situaciones específicas que se presentan, pero puede proporcionar excelentes aumentos de productividad.

-

Selección del cabezal: Use un cabezal pequeño, como uno de 25 HP, para cortar materiales de menos de 0.100 pulgadas de espesor.

-

Manejo de espacios de aire: Evite cortar espacios de aire superiores a 0.020 pulgadas para prevenir cortes bruscos en el nivel inferior. Mantenga las láminas juntas en pilas apretadas.

-

Medición de productividad: Mida la productividad en costo por pulgada, enfocándose en la cantidad de piezas producidas, en lugar del costo por hora para amortizar costes generales eficientemente.

-

Controladores para materiales específicos: Los waterjets que cortan materiales compuestos, vidrio y piedra deben equiparse con controladores capaces de ajustar la presión del agua. Utilice asistencia por vacío y otras técnicas para perforar materiales frágiles o laminados sin causar daños.

-

Automatización del manejo de materiales: La automatización es beneficiosa cuando el manejo de materiales representa una parte significativa de los costes de producción. La descarga manual es común en los sistemas de waterjet abrasivo, mientras que la automatización se utiliza ampliamente en el corte de láminas.

-

Preparación del Agua: La mayoría de los sistemas se alimentan con agua corriente del grifo, requiriendo poco más que el ablandamiento del agua antes de su filtración.

-

Purificación del agua: Aunque la ósmosis inversa y los desionizadores purifican el agua, la eliminación de iones puede aumentar la corrosión de componentes metálicos en la bomba y tuberías, lo que podría incrementar los costos de mantenimiento.

-

Corte bajo el agua: Esta técnica reduce la formación de escarcha y el ruido, aunque disminuye la visibilidad del chorro. Es recomendable el monitoreo electrónico del rendimiento para prevenir daños en las piezas.

-

Gestión de malla abrasiva: Para sistemas que utilizan diferentes tamaños de malla abrasiva, el almacenamiento y dosificación adicionales facilitan el cambio rápido entre tamaños, mejorando la productividad y reduciendo el tiempo de inactividad.

-

Uso de lengüetas de arranque: Son efectivas para materiales de menos de 0.3 pulgadas de espesor, permitiendo un manejo más rápido de materiales a pesar de requerir una operación secundaria de rectificado. Los materiales más duros necesitan lengüetas más pequeñas.

CONTENIDO RELACIONADO

-

Desbarbado y limpieza automática de partes en un solo sistema

Las piezas paletizadas se transfieren desde una estación de chorro de agua a alta presión, de cinco ejes, a una estación de limpieza mediante un motor lineal para permitir un acabado rápido y automatizado.

-

Procesos de soldadura: conózcalos y elija el mejor para su taller

Descubra los cuatro procesos de soldadura más comunes y cómo elegir el mejor para optimizar la producción, calidad y rentabilidad en su taller. Este artículo es una introducción al proceso de soldadura para aquellos talleres cuyo negocio principal no es la soldadura, pero necesitan conocer los fundamentos.

-

Taller metalmecánico completa el nicho de reparación de moldes con láser de fibra

Después de recibir órdenes para servicios de reparación de moldes de inyección de plásticos que sus soldadores MIG y TIG no podían manejar, CMS Inc. adquirió la tecnología láser de fibra de LaserStar para satisfacer la demanda.