Principios del mecanizado asistido por vibración

VibroCut, un método desarrollado por el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado (IWU), consiste en superponer vibraciones de baja frecuencia o ultrasonido en el proceso de maquinado convencional.

#gestion-de-taller-metalmecanico #manufactura-avanzada

Editado por Ángela Andrea Castro

Con información del Fraunhofer IWU y de las Jornadas técnicas de capacitación de la EMO Hannover, Let’s talk scienceEl equipo de VibroCut (de izquierda a derecha): Dipl.-Ing. Carlo Rüger (ingeniero de aplicaciones para procesos de mecanizado); Dipl.-Ing. Oliver Georgi (administración, ventas técnicas); M. A. Viola Lehmann (dirección comercial, finanzas, administración, marketing), y M. Sc. Martin Black (desarrollo). Foto Fraunhofer IWU.

El mecanizado asistido por vibración es capaz de cambiar los límites del proceso en la fabricación mecánica. Mejora la rotura de virutas, minimiza las fuerzas del proceso y reduce tanto el desgaste de la herramienta como la formación de rebabas. Para hacerlo, esta estrategia de mecanizado híbrido se combina con estrategias de corte convencionales.

Después de años de investigación y resultados positivos en el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado (IWU, por sus siglas en alemán), la iniciativa escala ahora a VibroCut, una empresa que comercializará sistemas de vibración flexibles y potentes, que prometen aumentar significativamente la eficiencia de la producción en serie y llevar esta novedosa tecnología a escala industrial.

Contenido destacado

El equipo fundador de VibroCut está conformado por tres científicos y un economista del Fraunhofer IWU. Los científicos han avanzado significativamente en el campo de investigación del mecanizado asistido por vibración en el instituto desde 2015. Esto ha entregado sistemas oscilantes altamente flexibles, adaptables y patentados que han demostrado su rendimiento y robustez, incluso en procesos de mecanizado de alto rendimiento.

La investigación parte de la premisa de que a la hora de mecanizar piezas, muchas de las medidas de optimización habituales en la producción industrial en serie se han agotado, hasta tal punto que no se pueden conseguir mejoras apreciables.

En este contexto, el equipo fundador de VibroCut en el Fraunhofer IWU quiso demostrar cómo, a través de un innovador soporte de vibración, las fuerzas de mecanizado, el desgaste de la herramienta, la formación de rebabas y los problemas de rotura de viruta pueden reducirse en el maquinado.

Tal ha sido el interés por este proceso que, en el marco de las jornadas virtuales de EMO Hannover denominadas Let’s talk science, el ingeniero Oliver Georgi, gerente del proyecto, ofreció una charla técnica en la que, con ejemplos en diversas aplicaciones, demostró cómo este método de mecanizado reduce significativamente los costos de producción.

A continuación presentamos un resumen de las principales secciones de este proyecto que promete solucionar varios cuellos de botella en la producción de componentes para las industrias automotriz y aeroespacial, así como para la producción en serie y el mecanizado desatendido.

El enfoque de los investigadores con este proceso es añadir energía, en forma de vibración, a los procesos de corte convencionales. Para ello utilizan dos tecnologías: un soporte de vibraciones en el rango de baja frecuencia con aplicación en procesos de torneado (inferior a 200 Hz), y el segundo es un soporte de vibraciones en el rango ultrasónico en procesos de taladrado y taladrado profundo (frecuencias superiores a 16,000 Hz).

En palabras de Georgi, las dos tecnologías de VibroCut ofrecen alta flexibilidad, ya que el sistema se diseñó para ser adaptado tanto en máquinas nuevas como en máquinas-herramienta ya existentes en el taller. Como ventaja adicional, el experto menciona que el sistema es capaz de responder satisfactoriamente a los retos de producción en aplicaciones industriales, sobre todo en aquellas que requieren un alto desempeño.

“También tenemos un gran conocimiento sobre el diseño de la tecnología y, por lo tanto, podemos vender algún tipo de solución llave en mano para la asistencia de vibración”, agregó el experto.

En cuanto a costos de la tecnología, Georgi sostiene que para el soporte de vibración de baja frecuencia solo se requiere el portaherramientas que genera la vibración, y que puede costar entre 12,000 y 15,000 euros por portaherramientas. En el caso de la asistencia ultrasónica, más asequible debido al generador ultrasónico y a la integración en la máquina, puede tener un costo promedio de 5,000 euros por máquina.

Soporte de vibraciones en el rango de baja frecuencia: aplicación en torneado

En los procesos de mecanizado con acción de corte continuo, como el torneado, la rotura de viruta es un gran desafío. En la producción en serie, el desgaste de la herramienta o las fluctuaciones de los lotes hacen que a menudo no se pueda ajustar una rotura de viruta segura para el proceso.

Las virutas largas y las virutas enredadas pueden dañar las piezas de trabajo y provocar la formación de grupos de virutas, que interrumpen el flujo de virutas. Dichos nidos de virutas se deben eliminar manualmente, lo que solo es posible cuando la máquina está detenida. Si no se controla la rotura de virutas, en algunos casos ni siquiera se puede automatizar el proceso de manufactura.

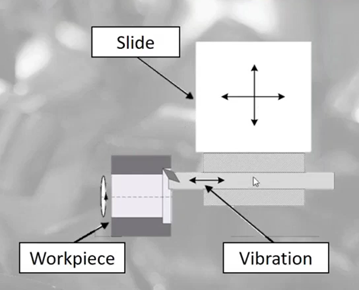

Gracias al soporte de vibración con hasta 100 Hz y una amplitud de vibración de 0.6 mm, se producen virutas cortas y definidas de forma fiable. Donde antes había que parar los tornos durante varios minutos por hora, incluso en la producción en serie, la rotura de virutas ya no provoca interrupciones en la producción. El soporte de vibraciones durante el mecanizado se implementa con sistemas innovadores y flexibles, que se pueden intercambiar como portaherramientas en la torreta del torno (ver figura 1).

Fig. 1. Se observa la dirección de deslizamiento de la máquina-herramienta, el portaherramientas con la herramienta y la pieza en una operación de torneado interior. La vibración tiene lugar en la dirección de avance. Fuente: Fraunhofer IWU.

En una vista en detalle al sistema para el torneado asistido por vibraciones, la vibración se realiza a través de un portaherramientas especial, que puede ser autopropulsado o accionado por la máquina-herramienta.

Dentro del portaherramientas hay un cojinete rígido para mantener las características de alto rendimiento. El portaherramientas tiene una frecuencia de vibración de entre 1 y 100 Hz, un golpe de vibración de 0 a 0.6 mm, y una fuerza de proceso de hasta 9 kN.

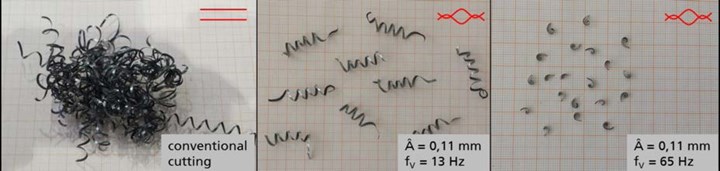

Al analizar los resultados sobre la rebaba, en el lado izquierdo de la figura se ven las virutas enredadas producidas por un proceso con parámetros de corte pequeños: una profundidad de corte de 0.5 mm y un avance de 0.1 mm en acero (ver figura 2).

Figura 2. Virutas formadas con diferentes condiciones de vibración (vc = 190 m/min, f = 0.1 mm) Fotos Fraunhofer IWU.

En el lado derecho de la figura se ven fotos de las virutas generadas en el torneado asistido por vibración de baja frecuencia.

“Aquí la ventaja es que podemos influir en los chips con los diferentes parámetros de la asistencia de vibración. En la imagen del centro vemos un corte interrumpido con una carrera de vibración de 0.11 mm y una frecuencia de vibración de 13 Hz. En este ejemplo, cada vibración produce una sola viruta y cuando aumentamos la frecuencia, por supuesto, las virutas se vuelven menores”, explicó Georgi.

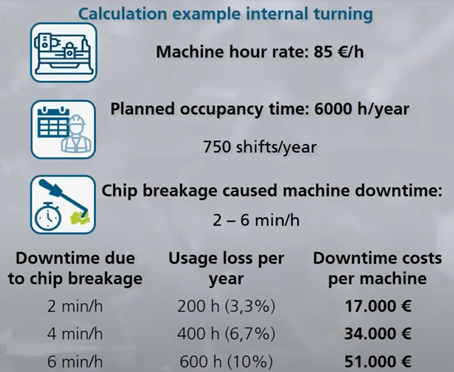

Al hablar de los beneficios económicos de esta tecnología, el ingeniero Georgi destaca que, con la asistencia de vibración, es posible aumentar la disponibilidad de la máquina porque no hay tiempos de inactividad causados por problemas de rotura de viruta.

Virutas cortas producidas con asistencia de vibración (primer plano), en comparación con virutas largas (proceso de torneado convencional con parámetros idénticos). Foto Fraunhofer IWU.

Además, aumenta la fiabilidad del proceso ya que, dado que la vibración se superpone al proceso convencional, este enfoque es neutral para los parámetros y el tiempo de ciclo del proceso.

El siguiente ejemplo en una aplicación de torneado interior destaca el potencial de ahorro a través de una mayor disponibilidad de la máquina: con una tarifa estimada horaria de máquina de 85 € y un tiempo de utilización planificado anual de 6,000 horas, se produce una pérdida de uso de una media de 6 minutos por hora debido a la rotura de virutas, lo que se traduce en una pérdida anual de uso del 10 % y costos de tiempo de inactividad de 51,000 €. Estos costos pueden evitarse con la nueva tecnología: la rotura de la viruta ya no provoca interrupciones en la producción.

VibroCut en una aplicación de torneado interior.

Aplicación en la producción de rodamientos

En la industria automotriz en particular, el mecanizado asistido por vibración puede incrementar la eficiencia en la producción de numerosas familias de piezas. El proveedor industrial y automotriz Schaeffler utiliza con éxito el torneado asistido por vibración para el torneado interior en la producción de rodamientos con el fin de aumentar aún más la productividad.

La empresa también implementó el soporte ultrasónico junto con el Fraunhofer IWU para la perforación de núcleos de las roscas en los cojinetes de las ruedas.

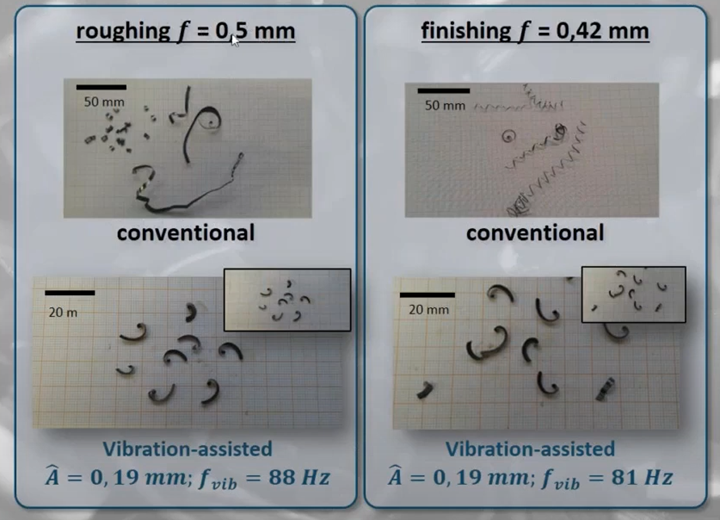

En este ejemplo (figura 3) se presentan dos cortes diferentes: una operación interna de desbaste con un avance de 0.5 mm. Allí se observan las virutas rígidas que entrega el proceso convencional. En contraste, en la imagen inferior se ven los chips producidos por la vibración asistida.

Figura 3. Aplicación del mecanizado asistido por vibración en la producción de rodamientos. Fotos Fraunhofer IWU.

“Las virutas son muy cortas y, por lo tanto, es más fácil sacarlas de la máquina y también del interior de la pieza. Los parámetros en esta operación de desbaste fueron un recorrido de vibración de 0.19 mm y una frecuencia de vibración de 88 Hz. Luego se puede ver el mismo comportamiento para la operación de acabado en el proceso convencional: con un avance de 0.42 mm se producen virutas largas, mientras que con la asistencia de vibración en una frecuencia de 81 Hz se producen virutas más cortas”, comenta el experto.

Soporte de vibraciones en el rango ultrasónico en procesos de taladrado y taladrado profundo

Las vibraciones de alta frecuencia en el rango ultrasónico (a partir de 16,000 kHz) aumentan la productividad y la seguridad del proceso durante la perforación y la perforación profunda. En ciertos materiales, como el cobre o las aleaciones de aluminio, las vibraciones ultrasónicas provocan efectos relacionados con el material, lo que reduce significativamente las fuerzas de corte.

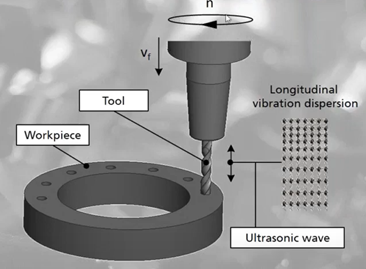

En la figura 4 se observa la herramienta con la velocidad del husillo, la velocidad de avance y la vibración ultrasónica que se lleva a cabo, nuevamente, en la dirección de la velocidad de avance.

Figura 4. Soporte de vibraciones en el rango ultrasónico en procesos de taladrado y taladrado profundo

La tecnología que produce la vibración se ubica dentro del portaherramientas a través de actuadores piezoeléctricos y, por lo tanto, también se necesita un generador ultrasónico que produzca la energía eléctrica.

“El punto único de nuestro sistema es que tenemos un concepto especial para controlar la frecuencia y la amplitud durante el proceso, especialmente cuando tiene una alta carga, como para los procesos con bordes de corte definidos, como la perforación y la perforación profunda”, indica Georgi.

Por lo tanto, es posible con este concepto de control especial mantener una amplitud alta durante el proceso, al tiempo que se garantizan alto rendimiento y robustez. La frecuencia de vibración está entre 16.000 y 50.000 kHz (la frecuencia común se encuentra alrededor de los 20,000 Hz), un recorrido de vibración entre 0.1 y 80 micras (aunque el común está entre 10 y 20 mm), y una potencia eléctrica máxima de 1,000 vatios.

El grupo de investigadores probó esta tecnología de vibración en el mecanizado de varios materiales como aleaciones de cobre, acero, y sobre una superaleación a base de níquel llamada Monel K-50. En estas aplicaciones, la atención se centra en el efecto positivo sobre la formación de rebabas.

Al reducir la fuerza de avance, esta se disminuye hasta tal punto que el esfuerzo de procesamiento para el desbarbado decrece y, en algunos casos, puede eliminarse por completo. Al taladrar en profundidad, el soporte ultrasónico garantiza una mejor eliminación de virutas y una mayor fiabilidad del proceso. Debido a los efectos técnico-materiales mencionados, se reduce el curso medio, decisivo para la calidad.

La vibración ultrasónica también modifica los contactos de fricción en la zona de mecanizado y, por lo tanto, el desgaste de la herramienta: la vida útil de la herramienta aumenta significativamente. En ciertas aplicaciones, como el mecanizado de materiales difíciles y las aleaciones a base de níquel, solo el soporte ultrasónico permite una capacidad de proceso suficiente, una vida útil aceptable de la herramienta y, por consiguiente, una producción económica.

Como resultado, se puede incrementar la productividad al aumentar los datos de corte. Ejemplo: en un escenario con una tarifa horaria de máquina estimada de 130 €, un tiempo de utilización planificado anual de 6,000 horas y un tiempo compartido principal de taladrado del 35 %, un incremento en los parámetros de corte del 40 % conduce a un aumento de la productividad del 10 % o a un ahorro de 78,000 €. Si estos parámetros de corte se aumentan en un 100 %, se podrían ahorrar, incluso, 136,000 € en costes operativos.

“Tenemos un potencial general de aumento de la productividad, un incremento en la confiabilidad del proceso y de la vida útil de la herramienta, especialmente para algunas operaciones debido a la disminución de las fuerzas de corte. También se puede lograr menos formación de rebabas y, para procesos de taladrado profundo, es posible tener menos errores y aumentar la calidad de las piezas”, concluye Georgi.

VibroCut: spin-off de Fraunhofer IWU

El proyecto VibroCut es la respuesta del equipo de investigación liderado por Oliver Georgi al gran interés de muchos socios industriales por soluciones innovadoras para una mayor eficiencia en el mecanizado.

En el futuro, VibroCut venderá sistemas oscilantes que se pueden adaptar como extensiones funcionales para las máquinas-herramienta existentes. Además, la empresa ofrecerá servicios como desarrollo de tecnología personalizada, integración de máquinas y capacitación, en apoyo a sus clientes con soluciones completas para el mecanizado asistido por vibración.

La entrada al mercado es para los procesos de taladrado y torneado. Sin embargo, la empresa no se limitará a nichos de mercado individuales, sino que en el futuro cubrirá otras aplicaciones en diferentes procesos de mecanizado. VibroCut ve un gran potencial de mercado en las industrias automotriz y de proveedores, en ingeniería mecánica o en tecnología aeroespacial.

CONTENIDO RELACIONADO

-

Grupo Tekkzu tiene en la mira el sector aeroespacial

Grupo Tekkzu es una empresa incubada en 2016 en el Tecnológico de Monterrey Campus Aguascalientes. Los hermanos que la lideran no superan los 33 años y le han inyectado esta juventud a cada área de la compañía, que privilegia el uso de las redes sociales, la filosofía one-stop-shop y de entregas a tiempo, además de la velocidad para posicionarse en el mercado y asumir cada reto.

-

Para qué sirve la manufactura esbelta: respuestas a preguntas frecuentes

A pesar de que los conceptos de manufactura esbelta o lean manufacturing han existido, hay quienes aún no entienden qué es la manufactura esbelta y por qué es una parte importante de una estrategia de mejora continua. Aquí las respuestas.

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.