Sujeción de piezas pequeñas mejora el trabajo con husillos secundarios

Un proceso de rectificado patentado y la aplicación de la fuerza de sujeción exactamente donde se necesita aseguran una sujeción segura y concéntrica con un sistema de pinza que puede ajustarse a todos los tornos de un taller.

#micromecanizado

Hay buenas razones por las que los centros de torneado equipados con husillos secundarios, especialmente los tornos de tipo suizo, son tan populares para piezas pequeñas y complejas producidas en grandes volúmenes. Sin embargo, hay también una buena razón para la condición “secundario”.

La manipulación automática de la pieza para operaciones de trabajo posterior no es viable sin un agarre seguro; y la parte más pequeña, ya mecanizada, a procesar en el husillo secundario tiende a crear más desafíos que la barra de metal en bruto montada en el husillo principal.

Contenido destacado

Desafíos y soluciones en el uso de husillos secundarios

Como resultado, los husillos secundarios pueden verse limitados cuando se trata de brochado de agujeros ciegos, perforación profunda pesada y otros procesos que corren el riesgo de empujar una parte fuera de su posición o dañarla.

Sin embargo, una apropiada sujeción de la pieza de trabajo puede romper estas barreras, dice Matt Saccomanno, CEO de Masa Tool (Oceanside, California). Fundada a raíz de la propia frustración de Saccomanno con las operaciones secundarias y la subutilización de los husillos secundarios, Masa Tool ofrece el sistema Microconic, una alternativa a los tradicionales diseños de pinzas de nariz extendida, que aplica fuerza más cerca de la pieza para ofrecer mayor rigidez y concentricidad. Ventajas que se extienden también al husillo principal.

Estrategias de sujeción en mecanizado de piezas pequeñas

Otro beneficio es la capacidad de ajustar la presión de sujeción en la nariz del husillo para un apriete seguro sin dañar las piezas pequeñas y frágiles. En el frente de eficiencia, una pinza de un tamaño puede ser intercambiada por otra sin superar en ningún momento la nariz del husillo; y cualquier pinza puede ajustarse a portapinzas tipo extracción o de empuje. Esto ahorra tiempo y elimina la necesidad de diferentes líneas de pinzas para diferentes máquinas. Por último, los modelos de extra agarre, que se expanden 0,137 pulgadas (4 mm) más allá del diámetro de sujeción, permiten alcanzar y agarrar la parte más allá de las áreas de gran diámetro.

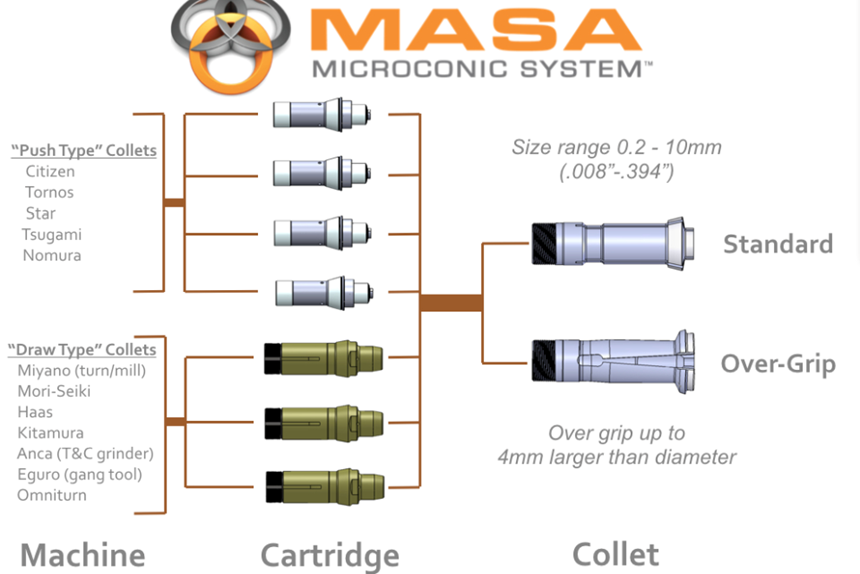

El sistema Microconic consta de dos componentes principales: un cartucho que se ajusta al cierre de pinza estándar de la máquina 5C, TF20 o TF25, y la pinza Microconic misma, que se ajusta a su cartucho.

Las pinzas se ajustan a diámetros de pieza que van desde 0,008 pulgadas (0,2 mm) hasta 0,394 pulgadas (10 mm). Se garantiza una redondez total (TIR) de 0,0002 pulgadas (5 micras) en la pieza de trabajo, ausente de cualquier desvío introducido por la estructura de la máquina u otros elementos de la instalación, según indica Saccomanno. Añade además que el cartucho puede utilizarse como medidor de precisión para calibrar la precisión del husillo.

La instalación es simple. Los usuarios colocan la máquina en un estado seguro para el cambio de pinzas, se inserta el cartucho Microconic adecuado, y se enrosca la pinza Microconic en el cartucho. “Se pone en el husillo y se deja ahí”, dice Saccomanno sobre los tres modelos de cartuchos, cada uno de los cuales puede aceptar cualquier pinza estándar o de extra agarre.

Ventajas de la fuerza de sujeción ajustable en mecanizado

Esta capacidad permite cambiar a una pinza de diferente diámetro para una parte de diámetro diferente y establecer la fuerza de sujeción correcta en aproximadamente 2 minutos, en comparación con los 15 minutos que podría tomar para intercambiar, por ejemplo, un collarín TF25, dice él.

No hay “sensación” involucrada en el apriete de la pinza, afirma Saccomanno. Esa es una tarea realizada con la llave Micrograd de la compañía, que cuenta con graduaciones micrométricas de 0,001 pulgadas (0,02 mm) para ayudar a los usuarios en el ajuste del apriete perfecto en una pieza de trabajo o un pin de calibración del mismo tamaño.

Esta configuración relega el propio mecanismo de sujeción de la máquina al papel de un actuador que activa la apertura o el cierre de la pinza. Como tal, aconseja mantener la propia función de la máquina con un ajuste de fuerza medio y permitir que el cartucho de Microconic controle la fuerza de sujeción real.

Mecanizado a partir de una única pieza de acero endurecido, el cartucho conserva el funcionamiento de longitud muerta de los sistemas de pinza tipo “empujador” (es decir, el propio collarín no se mueve dentro o fuera cuando el cartucho de la máquina acciona la mordaza).

Además de facilitar la fijación segura sin dañar las piezas de pared delgada o delicadas, el ajuste de la fuerza del micrómetro de marcación autónomo ayuda a garantizar que las configuraciones no se vean afectadas por fluctuaciones de temperatura que puedan alterar sutilmente la estructura de la máquina. Como dice Saccomanno:

“Desde la primera pieza producida en la mañana, hasta la última pieza del segundo turno, el apriete se mantiene. No es necesario manipularlo durante todo el día”.

Él atribuye gran parte de esa precisión al hecho de que la fuerza de apriete se aplica directamente sobre la pieza de trabajo, lo que contrasta con los tradicionales diseños de nariz extendida que aplican fuerza más atrás. También lo acredita al proceso de fabricación. Las mandíbulas de la pinza de sujeción cónica que interactúan con la máquina no son nada inusuales. Sin embargo, Masa Tool emplea un proceso patentado de rectificado de cinco pasos que deja cada mandíbula con una forma cónica particularmente precisa (de ahí el nombre “Microconic”), la cual forma un ajuste particularmente preciso.

Más específicamente, una “corona ligera” garantiza que el punto de contacto esté siempre centrado, explica, citando el patrón de marcas de desgaste en pinzas bien usadas como evidencia. “Tradicionalmente, verás el desgaste más cerca de las ranuras en lugar de en el centro, entre las ranuras”, explica.

“No hay incertidumbre acerca de si una pinza Microconic tocará a la izquierda o a la derecha primero. Ahí es donde se obtienen algunas variaciones en los diseños tradicionales”.

El apriete no fue el único enfoque de la compañía al diseñar el sistema de Micronic. La eyección fiable de las piezas también es crítica, dice Saccomanno, particularmente con pinzas de extra-apriete que ofrecen un rango de agarre muy amplio. Es por eso que los modelos de extra-apriete vienen con el sistema Microject, un casquillo guía de eyección de latón que se puede mecanizar para reflejar el perfil exterior de la pieza de trabajo.

Una vez enroscada en la pinza de sujeción superior, el manguito evita que las piezas caigan dentro del portabrocas o queden atascadas en lugar de eyectarse en el colector de piezas. El manguito también proporciona un sello hermético que mejora la capacidad del refrigerante a través del husillo o del aire del taller para ayudar en la expulsión parcial.

Por supuesto, Saccomanno recomienda usar paradas de ciclo programadas que permitan que se valide una configuración de producción para asegurar que la expulsión de la pieza sea confiable. Sin embargo, combinado con la seguridad de precisión y la seguridad del apriete común a todas los pinzas Microconic, la capacidad de extra-apriete extrema puede permitir “hacer cosas en el husillo secundario, lo cual no habría soñado nunca antes”, dice.

CONTENIDO RELACIONADO

-

Sujeción térmica mejora la rigidez y el maquinado en SIMAQ, de Querétaro

SIMAQ, en Querétaro, tenía problemas para el mecanizado eficiente de varias de sus piezas debido al sistema de sujeción que usaba. Un sistema térmico de sujeción le permitió mejorar los tiempos de producción, optimizar los setups y usar menos herramientas.

-

Sunnen abre planta en Monterrey

Sunnen Products Company expande su producción global abriendo una planta de manufactura en Monterrey para complementar su producción en Estados Unidos, China, Suiza y Brasil.

-

Industria IMAQ: refacción de troqueles para las industrias automotriz y de línea blanca

Este taller ubicado en Guadalajara se ha convertido en un punto de referencia para la refacción de troqueles de alta precisión gracias a la inversión en tecnología de punta y máquinas de última generación.