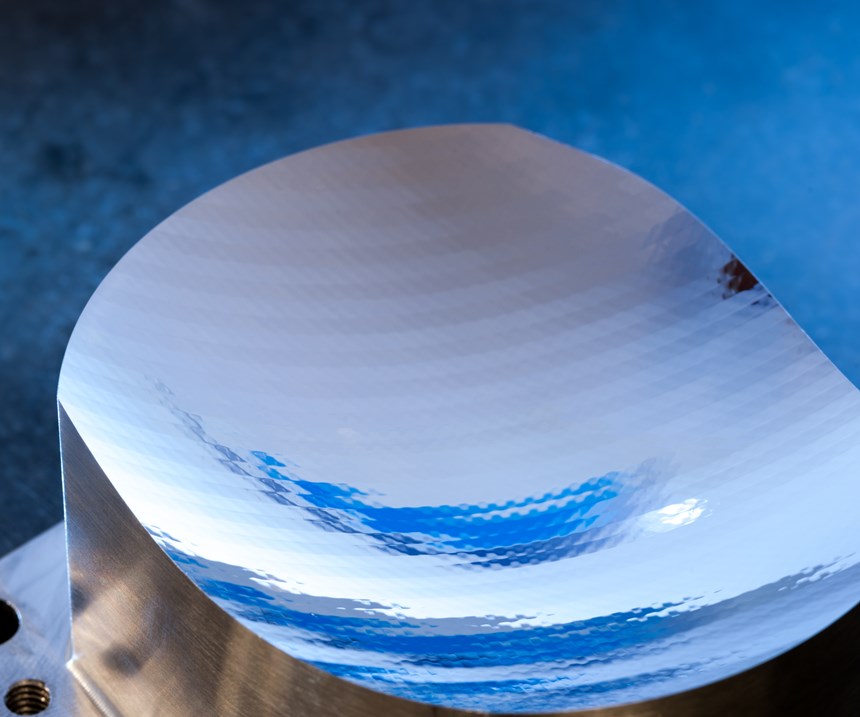

Lentes, espejos, elementos ópticos e insertos de molde que permiten hacer tales partes a escala han sido mecanizados durante mucho tiempo con herramientas hechas de diamante sólido. A pesar de una bien ganada reputación de precisión, el mecanizado de diamante puede ser laboriosamente lento, dice el Dr. Christian Wenzel, CEO del fabricante de máquinas-herramienta de diamante Innolite.

Cuando la precisión de forma de la superficie se mide en micras y la rugosidad se mide en nanómetros, el CNC se convierte en un cuello de botella, explica él. En cualquier aplicación, el movimiento fluido y preciso depende en la funcionalidad de ver hacia delante para investigar lo que hay delante del cortador y asegurar un tiempo amplio de respuesta ante condiciones adversas, todo mientras el control está ocupado simultáneamente en otras tareas.

Contenido destacado

Las aplicaciones de mecanizado con diamante pueden requerir movimientos de mapeo con tal detalle, que ralentizar es la única forma de darle continuidad al CNC.

Innolite mecaniza el trabajo de forma diferente. En lugar de depender del CNC para trabajar mientras la máquina corre, el software DirectDrive3D de la compañía calcula el patrón de herramienta completo fuera de línea, antes de comenzar el ciclo.

Mover el trabajo del CNC fuera de línea elimina la necesidad de la previsión en proceso del CNC (y las demoras asociadas con ello). Mientras tanto, una arquitectura descentralizada del servo-sistema asegura que la máquina pueda responder lo suficiente dinámicamente para ejecutar datos del patrón de herramientas de alta resolución sin comprometer eficiencia.

“Queremos hacer el torneado con diamante tan productivo como preciso”, dice el Dr. Wenzel. “El mercado lo demanda”.

Torneado diamante: desbastar hasta la micra, dar acabado hasta el nanómetro

El Dr. Wenzel generalmente se refiere al “torneado diamante” porque el torneado es la operación más común en el mecanizado con diamante. Sin embargo, los sistemas Innolite, como el IL600, también son capaces de fresar, tallar, cortar al aire y rectificar.

En esta máquina, el husillo de sujeción del trabajo se mueve hacia delante y hacia atrás en Z y hacia arriba y hacia abajo en Y para presentar las partes giratorias a las herramientas de corte y al equipo de medición en la deslizadera opuesta en el eje X.

Los chequeos periódicos con sondas de contacto y sin contacto mantienen registro del proceso, así como lo hacen varios sistemas de control de temperatura y medidores ópticos de alta resolución con ejes controlados por motores lineales hidrostáticos.

Con filos de corte tan agudos – algunos radios de los filos de los insertos de torneado miden sólo 20 nanómetros – “todo debe ser perfecto”, dice el Dr. Wenzel sobre la necesidad de tales características. “Si usted toma un cabello y lo corta en 1.000 piezas, luego toma una de esas piezas y la corta en cuatro, con eso es con lo que estamos trabajando”.

El equipo Innolite está disponible en Norteamérica desde finales del año pasado a través de Kern Precision, el brazo americano con base en Chicago del fabricante de máquinas-herramienta alemán y socio de largo plazo Kern Microtechnik. La motivación de las dos compañías aquí es la misma que en su mercado doméstico: ayudar a los fabricantes de partes con acabado de superficie de calidad óptica a adaptarse a las necesidades de las nuevas aplicaciones, particularmente en la industria automotriz.

El torneado de diamante está asociado tradicionalmente con trabajo de defensa e investigación, tales como la óptica de sistemas de guía de misiles y satélites. Tales partes son costosas, críticas para la aplicación y difíciles de manufacturar.

Sin embargo, un contrato para un sensor de lluvia para auto, o un molde para una farola LED o un lente de contacto, requiere priorizar más que calidad y precisión, dice el Dr. Wenzel. Los nuevos clientes necesitan mayores volúmenes de parte, entregas más rápidas y mayor variedad geométrica.

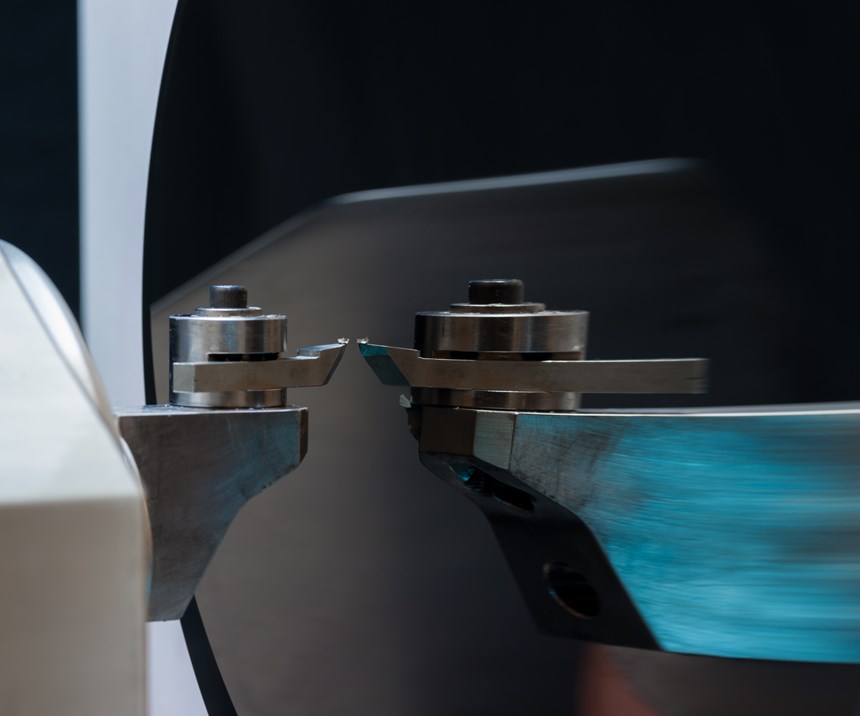

El primer paso para satisfacer esta necesidad es cambiar los viejos hábitos. Para esto, Innolite y Kern ofrecen Nanogrip, un sistema de sujeción de punto cero, cargado por resorte, que permite intercambiar pallets completos de fijaciones y herramientas de corte / medición en segundos, sin necesidad de realineación. La repetibilidad es menor que media micra.

Bien implementado en operaciones de mecanización más convencionales, un sistema como tal representa una nueva forma de pensar las operaciones de torneado con diamante, donde el alistamiento meticuloso y manual de las herramientas y partes en mandriles al vacío es una práctica común, dice el Dr. Wenzel.

El sistema también facilita la transferencia de pallets desde las máquinas de fresado Kern de tres y cinco ejes recomendadas para “desbaste”, lo cual en este caso puede requerir mecanizar perfiles de superficie y formas con precisión de pico a valle de menos de ±10 micras.

“El torneado de diamante no es muy productivo en comparación con el fresado convencional”, dice el Dr. Wenzel.

“Una máquina Kern va a ser maravillosa brindando la repetibilidad y precisión requerida para, en primer lugar, limitar la necesidad del torneado con diamante”. Sin embargo, si se requiere un poco de torneado con diamante, el sistema CNC fuera de línea DirectDrive3D de Innolite continúa tan rápido como sea posible”.

La previsión no es ningún límite

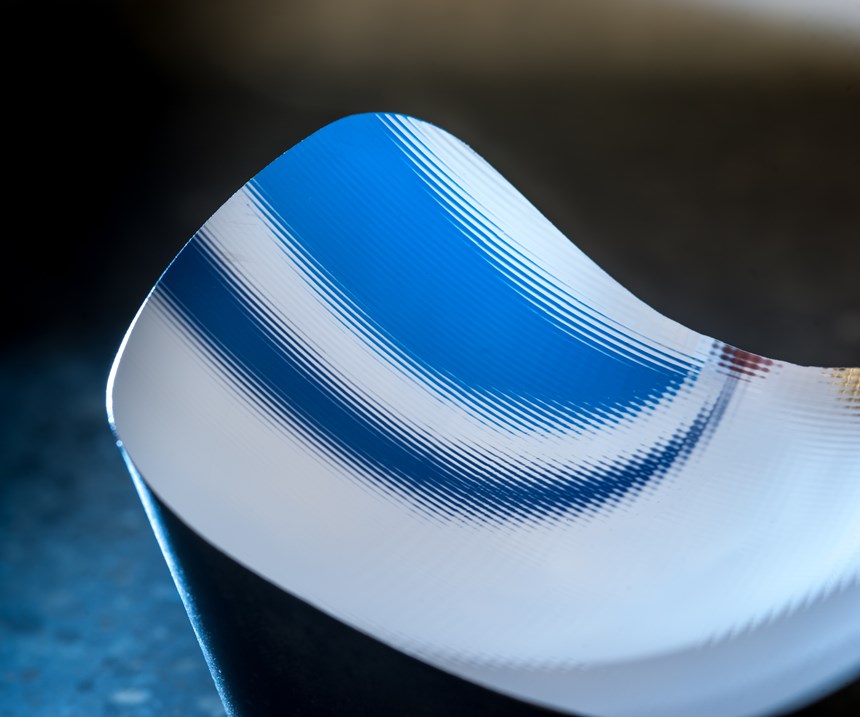

Las estrictas especificaciones para el acabado de precisión y superficial no son suficientes para hacer que el CNC sea el cuello de botella en la eficiencia, dice el Dr. Wenzel. La geometría crea el problema. Si un inserto de torneado va a mecanizar una curvatura de forma libre, no simétrica rotacionalmente y formas 3D complejas en la cara de una parte giratoria, no puede estar en un solo plano, como una aguja en un reproductor de discos.

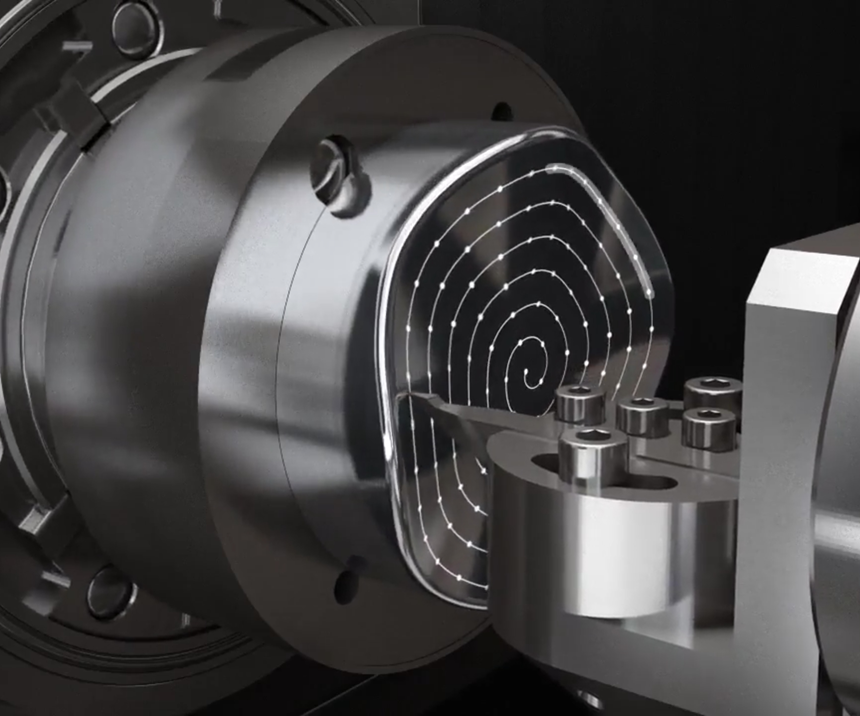

Seguir a lo largo de las colinas y valles de un patrón de herramientas en espiral requiere moverse hacia dentro y hacia afuera en Z, en perfecta sincronización con la rotación del husillo principal. Aunque esta funcionalidad se logre, la oscilación de la herramienta es una tarea exigente para un CNC ya ocupado.

Más específicamente, incluso la computadora más poderosa sólo puede manejar en un determinado tiempo, cierto número de puntos de ajuste – los puntos en el espacio que aproximan las curvas y contornos de un patrón de herramientas-.

Acercar los puntos de ajuste entre sí permite un movimiento más suave de la herramienta alrededor de formas más pequeñas y más complejas, pero un CNC debe trabajar más duro para mapear ese movimiento, particularmente si se requiere una previsión en tiempo real para asegurar transiciones fluidas de punto a punto.

Más allá de un determinado número de puntos de ajuste (generalmente unos pocos miles), un CNC de una máquina-herramienta convencional debe ralentizarse para dejar tiempo para el procesamiento.

El DirectDrive3D produce la misma información que cualquier CNC: los perfiles de movimiento coordinados para cada eje individual, todos sincronizados con precisión para asegurar que la herramienta sigue el patrón deseado. Sin embargo, estos cálculos se realizan fuera de línea, antes de que comience el ciclo. Sin necesidad de previsión, no hay necesidad de que el CNC se ralentice.

Establecido, cualquier CNC podría teóricamente calcular cualquier número de puntos de ajuste del patrón de herramientas fuera de línea. El problema es que los cálculos toman tiempo – el suficiente para que se vuelva impráctico hacer el trabajo por adelantado.

En un experimento, la compañía usó un CNC convencional en modo fuera de línea para calcular el patrón de herramientas para un molde de lente para farola LED. Sin necesidad de mirar adelante para investigar delante de la herramienta en tiempo real, el sistema corrió a 10 kilohertz (kHz) – estaba programado con el procesamiento de 10,000 puntos de ajuste del patrón de herramientas por segundo. Los cálculos tomaron más de 12 horas.

En contraste, el DirectDrive3D hizo el mismo trabajo en menos de 10 minutos. La diferencia entre los dos sistemas es cómo se desarrollan los cálculos, explica el Dr. Wenzel. La ejecución fuera de línea permite al DirectDrive3D usar procesamiento paralelo, o la división de tareas de cómputo entre múltiples núcleos (unidades de procesamiento).

Los algoritmos CNC diseñados para trabajar mientras la máquina corre usan un solo núcleo porque los cálculos son derivativos – esto es, los ajustes que se hacen en el camino a un punto de ajuste del patrón de herramientas pueden afectar cómo el CNC puede reaccionar cuando responde al siguiente. “Al final, estamos haciendo la misma cosa (como un CNC), pero debido a que no necesitamos la funcionalidad en línea, podemos usar diferentes cálculos y paralelizarlos”, dice el Dr. Wenzel.

Servo respuesta dinámica

Con el CNC liberado de mucha de su carga de cálculo, el cuello de botella se mueve al sistema de control en sí. Los ejes individuales se mueven mediante un lazo de realimentación en el cual el motor ajusta la salida de potencia según la necesidad, con base en chequeos de posición periódicos desde el decodificador.

La mayoría de máquinas-herramienta usan un sistema centralizado basado en PC (a menudo el mismo CNC) para controlar y coordinar las posiciones del eje, las cuales son determinadas por comandos precisamente sincronizados para posición, velocidad, aceleración y arranque calculados a partir de datos CAM por el CNC (o por el DirectDrive3D). Si los lazos de realimentación coordinados no hacen el ciclo suficientemente rápido, la máquina no puede sacar toda la ventaja de un sistema como el DirectDrive3D, dice el Dr. Wenzel.

Con velocidades que alcanzan hasta 3 o 4 kHz (es decir, 3.000 a 4.000 puntos de ajuste por segundo), la mayoría de sistemas de control de posición basados en PC son demasiado lentos. “Lo que ocurre cuando el CNC calcula y envía comandos al controlador de posición generalmente se hace en línea, pero nosotros hacemos todo el trabajo directo”, explica él. “Esencialmente, podemos alimentar más datos desde nuestro CNC fuera de línea, de lo que un sistema basado en PC podría manejar”.

Para asegurar que el sistema de control puede reaccionar lo suficiente dinámicamente, Innolite desacopla completamente el control de posición y energía desde el CNC o cualquier otra computadora “maestra” basada en PC. En su lugar, el trabajo se hace con arreglos de compuerta programables en campo (FPGAs) embebidos en cada motor de eje.

El Dr. Wenzel describe un FPGA como “un chip de computadora que es muy estúpido – no hay ventanas ejecutándose por detrás; no puede ejecutar Outlook o Word. Pero puede hacer sólo una cosa y hacerla realmente rápido: control de posición y energía”.

Los chips FGPA operan a 100 kHz – es decir, la pregunta de realimentación de posición sucede 100.000 veces por segundo en cada eje, versus unos pocos miles en los CNCs más poderosos. Con patrones de herramientas pre-diseñados, los valores de movimiento de eje pre-calculados y la capacidad del CNC liberada, la productividad mejorada del mecanizado con diamante está bien en el alcance.

“Digamos que estamos cortando un espejo con display para un auto”, dice el Dr. Wenzel. “El torneado con diamante convencional tomaría cerca de 11 horas. En nuestra máquina IL600, podemos cortar eso en cerca de tres horas y media”.

CONTENIDO RELACIONADO

-

Así mejoró TREMEC sus tiempos de ciclo en el maquinado de autopartes

TREMEC es un reconocido fabricante de componentes automotrices. En la planta 1 de Querétaro, donde se desarrollan los nuevos productos de la empresa, optimizaron el maquinado de flechas gracias al uso de herramientas eficientes y personalizadas.

-

Herramientas de corte para el torneado vertical

Explore tendencias en herramientas de corte para tornos verticales CNC, esenciales para optimizar el mecanizado de materiales complejos.

-

¿Qué es el mandrinado?: herramienta clave para el acabado de agujeros

El mandrinado es una técnica de mecanizado que se utiliza para crear agujeros de gran tamaño en piezas de metal. En este artículo, explicamos qué es el mandrinado y cómo funciona, así como las herramientas especializadas para el proceso.