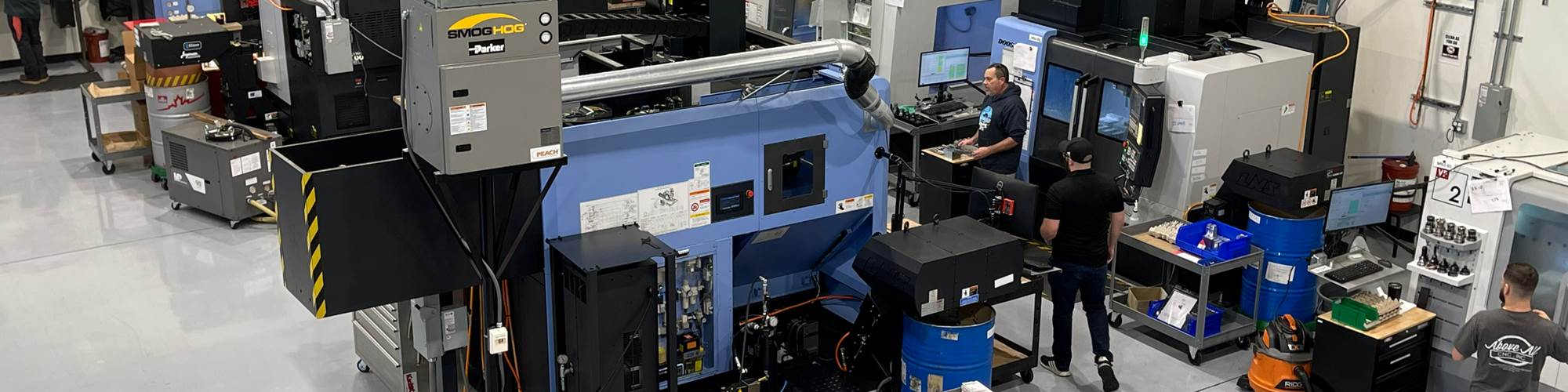

Combinando un cobot OB7, de Productive Robotics, con este Haas DS-30Y, Above All CNC puede mecanizar ahora, de un día para otro, de 10 a 15 piezas para contenedores resistentes a los osos.

Cuando los excursionistas y mochileros se adentran en la naturaleza, muchos espacios públicos exigen canisters resistentes a los osos para proteger la comida y otros artículos perfumados. Para que se apruebe su uso en lugares como Yosemite, estos canisters deben someterse a una inspección que incluye una prueba en la que se da a los osos vivos cierto tiempo para entrar en el canister.

Las piezas de una línea de estos canisters se fabrican en Above All CNC, un taller de mecanizado de Goleta, California, fundado en 2016. Al igual que los canisters resistentes a osos se perfeccionan para mejorar su calidad si no superan las inspecciones de certificación, Above All ha optimizado los procesos mecanizados y el seguimiento de datos de estas piezas para eliminar los cuellos de botella en la producción y reducir las tasas de desechos.

Contenido destacado

Reducir la eficiencia

Tim Rousseau, fundador y dueño de Above All, se encontró por primera vez con estas piezas de canister resistentes a los osos hace unos veinte años, cuando trabajaba en otra empresa. Para fabricar estas piezas, la empresa encargaba barras de aluminio o barras redondas y las cortaba con una sierra, las enviaba a trepanar y a rectificar con doble disco y las traía de vuelta al taller para someterlas a varias operaciones de torneado y fresado.

La parte final del proceso era el acabado en tambor de las piezas, que solía llevar entre tres y cuatro horas para un lote de 20 piezas, y a veces menos cuando se trabajaba con las piezas redondas más grandes de estos canisters.

Con un pedido típico de 250 piezas, este método creaba un cuello de botella en la producción, además de altos índices de desechos, porque las piezas podían salir con rayaduras u otras características estéticas que al cliente no le gustaban, como manchas de agua del proceso de aclarado.

“El mayor cuello de botella acabaron siendo los seguros, así que necesitábamos acelerar ese proceso o eliminarlo por completo”, afirma Rousseau.

Un canister resistente a los osos, mecanizado por Above All CNC, con la presencia de Stella, la perra del taller.

Poco después de que Rousseau dejara su anterior empresa para fundar Above All CNC, el cliente de los canisters resistentes a los osos lo encontró y le preguntó si quería hacer una oferta para la producción de esas piezas. A pesar de los problemas que le causaban las piezas con el proceso anterior, Rousseau tenía una idea de cómo fabricarlas de forma más eficiente.

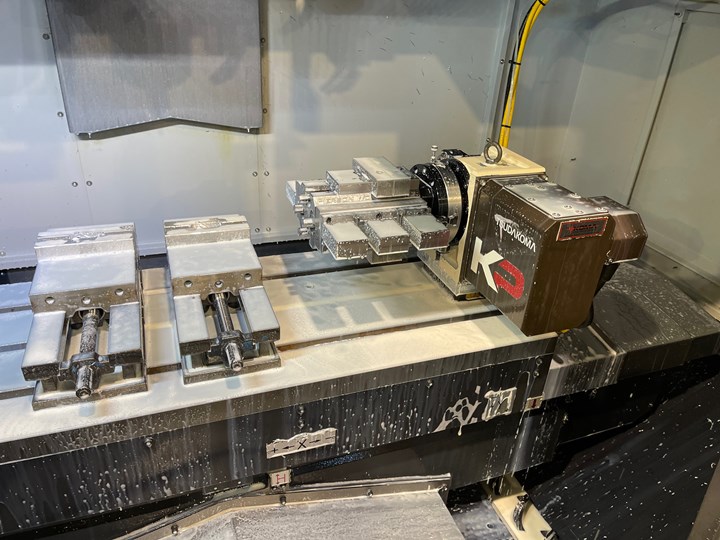

La solución que se le ocurrió fue producir las piezas en una Haas DS-30Y con herramienta viva. El taller compra la barra redonda, la corta en una sierra Hydmech, la apila en un pallet y la lleva al torno para mecanizarla por completo en una sola operación. El desbarbado se realiza dentro de la máquina, lo que elimina el proceso de acabado por volteo que causaba la mayoría de los cuellos de botella del método anterior.

La máquina está ahora emparejada con un cobot OB7, de Productive Robotics, para automatizar el proceso. Con este cobot, Above All puede cargar un pallet y mecanizar de 10 a 15 de estas piezas sin supervisión cada noche.

Hoy, el tiempo de ciclo total para las piezas es de aproximadamente una hora, mientras que los plazos de entrega de los pedidos y las tasas de desechos se reducen al eliminar operaciones de mecanizado adicionales y recortar los procesos internos y subcontratados, ahora innecesarios, como el acabado en tambor y el aclarado.

Vas a tener que resolverlo

El compromiso de crear procesos más eficientes es algo que Rousseau aprendió cuando empezó a trabajar como soldador en el taller anterior, después de estudiar soldadura en el colegio comunitario.

“En ese momento aprendí a sentirme orgulloso de mi trabajo y fui el soldador jefe durante un año”, dice Rousseau.

Entonces, a principios de 2009 se presentó a trabajar en el taller y no había nadie más. El dueño había despedido a todos debido a los efectos de la Gran Recesión. Rousseau dice que por aquel entonces solo ganaba unos 10 dólares la hora, así que el dueño lo mantuvo en el puesto y le hizo aprender a manejarlo todo en el taller.

“Estábamos los dos solos, así que me dio acceso al software de programación y básicamente me dijo: ‘Vas a tener que ingeniártelas’”, cuenta Rousseau.

Ante la relativa falta de recursos de formación sobre mecanizado en internet, Rousseau empezó a aprender a programar por su cuenta mediante el método de ensayo y error; experimentó diferentes funciones y conectó cosas hasta que obtuvo los resultados que buscaba.

No era un terreno desconocido para Rousseau, quien durante gran parte de su infancia trasteaba las cosas y las desmontaba para ver cómo funcionaban. Procedente de una familia de ingenieros, Rousseau se embarcó en diversos proyectos técnicos con la ayuda de varios de sus parientes.

Cuando Rousseau no podía permitirse un gabinete de altavoces para su bajo en la adolescencia, él y su abuelo construyeron uno mirando fotos de catálogos y dibujando sus propios diseños.

Este ingenio sigue presente en algunas partes del taller. Rousseau no quiso dar demasiados detalles sobre los inventos que ha diseñado, pero una estación de trabajo está equipada con un pedal de bombo de Amazon. Otra utiliza un palo de escoba y piezas que encontró en la web de un pastelero.

Confiar en los profesionales

Aunque siempre se ha sentido cómodo aprendiendo por su cuenta, Rousseau insiste en la importancia de apoyarse en recursos bien informados para encontrar el éxito. Así, Above All implantó su actual configuración de software de administración de talleres con ProShop ERP.

Above All no solo mecaniza piezas para los canisters resistentes a los osos, sino que también mecaniza piezas para los paneles solares de la NASA, como los que se desplegaron sobre la Estación Espacial Internacional en junio de 2021. La necesidad de realizar un seguimiento de los trabajos en todo el taller hizo que Rousseau considerara ProShop como una solución de software.

Este conjunto de piezas aeroespaciales se monta en una Doosan DNM 4500S.

Una vez implementado ProShop en el taller, Rousseau descubrió que podía utilizar el software para mucho más que llevar un registro de los trabajos. Recuerda que los operarios tenían que rellenar a mano hojas de horas en papel con información sobre cuándo trabajaban en una máquina y fichaban la entrada y salida de los trabajos. Esto creaba un desorden con hojas de tiempos dispersas y garabateadas, y Rousseau tenía que calcular manualmente si el taller estaba alcanzando realmente su cuota.

Ahora, con ProShop, toda esa información se registra en quioscos situados en cada máquina. Este nuevo enfoque ha funcionado tan bien que Rousseau desearía que el taller hubiera empezado a utilizarlo antes, sobre todo cuando nació su hijo, justo antes de las paradas por el COVID-19.

“Yo estaba fuera de servicio porque tenía un recién nacido en casa, y mi mujer y yo nos sentíamos un poco nerviosos. No sabíamos lo que pasaba. Así que trabajaba mucho desde casa y me di cuenta de que necesitaba más visibilidad, aunque fuera a distancia —explica Rousseau—. Ojalá hubiéramos tenido todo esto preparado en aquel momento. Habría sido mucho más fácil entender qué diablos estaba pasando en mi negocio”. El circuito de retroalimentación del seguimiento del tiempo con respecto a los trabajos ha sido una de las mayores ventajas derivadas de la implantación de Pro Shop”.

Una parte clave para que esto funcionara eficazmente fue confiar en los especialistas en implantación de ProShop y seguir sus consejos. Rousseau reconoce que el equipo de ProShop fue muy completo y preparó a Above All para el éxito.

“Tuve que ceder y cargar mi cesta de la compra con las cosas que me sugirieron y luego apretar el gatillo —dice Rousseau—. Ellos ya han hecho todo el trabajo duro de averiguar qué son todas esas cosas. Siempre tienes que formar equipo con gente más lista que tú o con más experiencia, y ellos tienen muchísima experiencia.”

Inspeccionar la técnica

El desafío anterior de documentar los datos manualmente no solo llevó a Above All a implementar ProShop, sino también a que Rousseau se diera cuenta de que el taller necesitaba un software para extraer datos de inspección de manera más eficiente para piezas aeroespaciales de tolerancia ajustada. Para ello recurrió a High QA después de hablar con algunos representantes en la International Manufacturing Technology Show (IMTS) de 2018.

High QA está integrado con ProShop, y Rousseau dice que los dos softwares han reducido el tiempo de planificación de la inspección, así como el tiempo de inspección en el taller, ya que el seguimiento manual de datos y la documentación se eliminan una vez más.

“En el pasado documentamos innumerables veces los datos de inspección durante el proceso y podíamos estar anotando datos erróneos durante todo el día, lo que en última instancia provocaba desechos. No había nada que avisara a los operarios o detuviera la producción —afirma Rousseau—. Utilizando Proshop y las comprobaciones digitales durante el proceso, si introduces una dimensión incorrecta, te avisa inmediatamente para que crees un informe de no conformidad. Así que es como decir, oye, eso no está bien. ¿Qué vamos a hacer antes de que sigas fabricando piezas?”

Con los quioscos ProShop ERP en sus máquinas, Above All CNC ya no necesita realizar la introducción de datos a mano, y con High QA y ProShop, los operarios pueden inspeccionar las piezas en estos quioscos.

Con esta configuración, los operarios pueden inspeccionar las piezas en la máquina e introducir los datos en uno de los quioscos. Para las inspecciones del límite de calidad aceptable (AQL) en grandes cantidades de piezas, el taller utiliza High QA y ProShop para detallar rápidamente qué dimensiones serán comprobadas por los operarios en las máquinas y cuáles por el departamento de control de calidad. Este proceso ha torneado inspecciones que solían tener varias horas en inspecciones que llevan menos de una hora.

“Ahorra muchísimo tiempo —afirma Rousseau—. Es tremendamente útil. No sé cómo alguien puede vivir sin él. Con todas las complejidades que genera una inspección aeroespacial de primer artículo, realmente te lleva de la mano durante todo el proceso y se asegura de que se haga según la norma. Para nosotros es una obviedad”.

Con nuevos procesos mecanizados y un seguimiento de datos más automatizado y organizado, Above All puede confiar ahora en su recién descubierta eficacia para completar trabajos. Rousseau disfrutó los resultados de este laborioso proceso al ver el despliegue de los paneles solares con su hija de cinco años —que, según dice, está obsesionada con todo lo relacionado con el espacio— el Día del Padre de 2021.

“Programaron el despliegue de los paneles solares un domingo por la mañana, así que la desperté temprano y le pregunté: ‘Oye, ¿quieres ver cómo los astronautas utilizan todas las piezas de papá que hemos fabricado en las máquinas?’ —dice Rousseau—. Y le hizo mucha ilusión, así que fue muy gratificante. Es extremadamente entretenido y satisfactorio ver a estos astronautas en directo por televisión, chocando sus cascos con piezas que tú has fabricado y has contribuido en gran parte al diseño para la manufacturabilidad.”

CONTENIDO RELACIONADO

-

La Industria 4.0 en los procesos de producción

En México la tendencia en relación con la Industria 4.0 es en dos aspectos: automatización e intercambio de datos.

-

Avances para la automatización y digitalización de talleres metalmecánicos

Expertos de GE Digital, Open Mind y Siemens compartieron en un panel organizado por la feria METAV sus ideas sobre cómo automatizar y digitalizar la producción en tiempos de pandemia.

-

Solución para la Industria 4.0 hecha en México

Consciente del valor de capturar datos de sus centros de mecanizado, analizarlos y tomar decisiones operativas, la empresa queretana Dismetronic Industries desarrolló el Sistema ANDON 4.0, una solución a la medida de sus necesidades y que surgió de sus propios retos en el piso de producción y de un artículo publicado en Modern Machine Shop México que hizo que todo lo que se pensaba en teoría, tuviese una aplicación práctica.