Nick Pinkston y Jeremy Herrman estaban acostumbrados a que les dijeran que estaban locos cuando su recién creado taller metalmecánico, Plethora, atrajo a sus primeros clientes. No es que estuvieran ofendidos. Dados sus antecedentes con el software y su juventud (ambos están ahora en sus 30), ellos dicen que, en efecto, esperaban reacciones que iban desde “eso no se puede hacer” hasta “acaso, ¿quién se creen que son?”, luego de decirles a veteranos de la industria sobre una idea de cambiar de manera fundamental la forma como opera un taller metalmecánico por subcontratación.

El crecimiento reciente de la empresa demostró que los fundadores de Plethora eran cualquier cosa menos locos. Los ingresos, medidos en siete cifras según informan, se expandieron seis veces sólo en 2017, mientras que el equipo creció de 34 a 70 personas. Ese fue el cuarto año de operación del taller y “el primer año en que realmente comenzamos a vender”, dice Pinkston. Más aun, él y Herrman insisten en que apenas comenzaron. Con operaciones en un espacio de 1,672 metros cuadrados, apenas a pocos kilómetros del centro de San Francisco, ellos describen el objetivo de Plethora algo como hacer que pedir partes mecanizadas sea tan fácil como pedir una pizza.

Contenido destacado

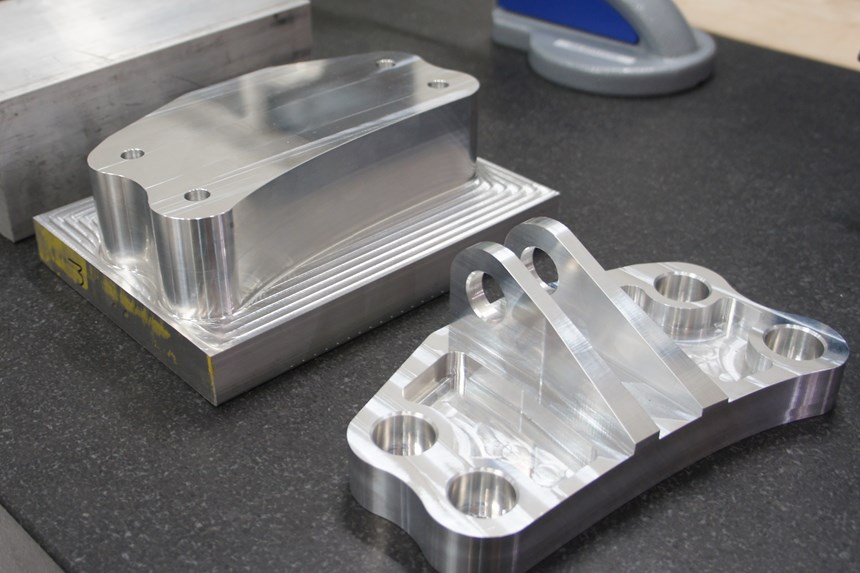

Más específicamente, ellos apuntan a que el hardware sea tan fácil de iterar como el software. En el último campo, las nuevas características se despliegan a medida que se desarrollan, algunas veces incluso automáticamente. Esta mejora continua, paso a paso, es una separación radical de los días de actualizaciones programados y completos. Al lograr la misma cosa con la manufactura de productos físicos, Plethora busca agilizar las iteraciones de prototipos y hacer más rápido, más fácil y más asequible para más gente traducir sus ideas a la realidad.

“Una gran cantidad de la tecnología más sofisticada que se está desarrollando hoy es básicamente software con un cuerpo”, dice Pinkston. “Tenemos que ser mejores en hacer los cuerpos más rápido”.

Las principales barreras para lograr una entrega rápida no son los costos asociados a mantener las máquinas trabajando, tampoco a la compra o el mantenimiento de los equipos. Como es el caso con muchos talleres metalmecánicos, los principales costos son humanos. Y, hasta ahora, no hay brazos de robots u otras formas obvias de automatización que reduzcan la mano de obra en el taller. Todo está detrás de escena. “Cuando usted está produciendo bajos volúmenes y unidades únicas, el costo por unidad y el tiempo de máquina no van a ser sus costos más significativos”, explica Pinkston. “Incluso la gente que está disponible en el taller no va a representar sus costos más significativos. El gasto más alto es la programación de sus máquinas. Ahí es donde hemos escogido enfocar nuestra automatización”.

Esta automatización, creada en colaboración con los operarios y matemáticos del equipo y otros miembros con título de PhD, consta en parte de algoritmos complejos de software que automáticamente escogen y aplican patrones de herramientas a modelos sólidos. Este sistema back-end está vinculado directamente a la automatización front-end en la interfaz entre el cliente y la fábrica digital. Sea a través de la web o en el sistema CAD del cliente, este software analiza los diseños y proporciona una retroalimentación instantánea de la manufacturabilidad y el precio para entregar en la fecha escogida por el cliente.

Así como los robots liberan las manos de los humanos, la automatización del software de extremo a extremo de Plethora está diseñada para liberar las mentes de los humanos, tanto de la programación CAM como de las tareas tipo front-end asociadas con asuntos de la cotización y negociación del diseño. El resultado, como lo pone Herrman, es “tener un precio al instante y las partes en cuestión de días”.

Verificar suposiciones

Así como la tendencia de sus fundadores a inspirarse en compañías como Facebook –la cual, como lo indica Herrman, puede liberar unos cuantos cientos de “micro actualizaciones” en un día cualquiera– el modelo de negocio de Plethora es producto de su experiencia.

Ambos son dos ávidos restauradores. Se conocieron en 2008 como compañeros entusiastas de un movimiento de creación, una cultura de invención “hágalo usted mismo” que generaba “espacios creadores” colaborativos dotados con impresoras 3D, máquinas-herramienta de escritorio y otras tecnologías de manufactura asequibles. Sin embargo, su experiencia está en su mayoría en software. Herrman trabajó antes como desarrollador, y Pinkston había fundado otro negocio enfocado en software personalizado. Apoyados firmemente en el concepto de la manufactura como un servicio, CloudFab conectó clientes a una red grande y geográficamente dispersa de operaciones de moldeado por inyección y manufactura aditiva.

Para los clientes de Plethora, la experiencia de front-end es similar. Sin embargo, en este caso no hay red de proveedores montada en la nube que esté lista para mecanizar las partes. En su lugar, los diseños se evalúan y el precio se determina con base solamente en los recursos del taller. Eso es por una buena razón. “Usted no puede hacer que otras personas cambien la forma como ellas hacen las cosas”, dice Pinkston, recordando la frustración de tratar de lidiar con los sobrecostos o las demoras en las entregas sin ser capaz de conectarse con alguien involucrado en la producción. “Amazon Prime no llegó a donde está hoy teniendo almacenes de dólares para cumplir los pedidos”, indica sobre el reconocido servicio de entrega por suscripción. “Llegó allí teniendo su propio inventario”.

CloudFab fue vendida en 2012. Como con Plethora, los fundadores dicen que aproximarse a la industria de la manufactura como extraños comprobó ser una ventaja clave para establecer su propio “inventario”, el cual en este caso es por supuesto un taller metalmecánico que uno mismo programa. En particular, ellos dicen que muchos fabricantes parecen no entender el potencial total de la automatización. “Puede ir mucho más allá que seguir un libreto repetitivo que nunca cambia”, dice Herrman. “El software puede ser mucho más flexible”.

Dicho esto, ellos dicen que ahora comprenden mucho mejor mucho mejor por qué algunos dudan del prospecto de automatizar la programación CAM, una tarea que involucra una toma de decisiones complejas y muchas variables. De hecho, hay límites a la automatización de Plethora.

En general, el mecanizado en tres y cinco ejes de geometrías complejas no es un problema, pero las tolerancias menores a ±0.005 pulgadas tienden a exigir las habilidades de programación CAM tradicionales de los mecánicos más experimentados del taller. Las tolerancias están disponibles hasta ±0.001 pulgadas, dependiendo de la parte, pero el taller no experimenta con geometrías compuestas, y el torneado estaba en fase beta al momento de escribir este artículo. La programación de la máquina de medición por coordenadas (CMM) aún es un ejercicio manual. Cierto trabajo aún requiere una cotización tradicional y un análisis de diseño para la manufactura (DFM) en el frontal. De hecho, la mayoría de trabajos requiere humanos en el lazo en algún punto.

Dicho esto, la mayoría de partes –casi el 90 por ciento– también se presta al menos para parte de la automatización de software de Plethora. Quizás más importante, esa cifra continúa incrementándose a medida que se introduce más “inteligencia” en el sistema. Durante los seis meses anteriores de escribir este artículo, el taller había alcanzado una reducción del 24 por ciento en el tiempo CAM promedio de todas las partes enviadas. En lo que a Pinkston y Herrman concierne, tal progreso desacredita totalmente las advertencias de que un taller metalmecánico, enfocado en partes únicas y bajos volúmenes, no pueda ser rentable en esta época. “Algunas personas parecen ver las cosas como ‘las excepciones existen, pero eso no es posible’”, dice Pinkston. “Nosotros rechazamos esa clase de pensamiento”.

Automatización de extremo a extremo

Con otra ruptura del pensamiento tradicional, los fundadores de Plethora dicen que no importa que sus patrones de herramientas automatizados no provean necesariamente las estrategias de mecanizado más eficientes para una parte dada. Mientras que las piezas de trabajo puedan ser mecanizadas a especificación, reducir el tiempo requerido para llevarlas al hace más que una simple diferencia. Ese ha sido ciertamente el caso para los costos de operar el negocio. “El tiempo de ciclo no es la mayoría del tiempo de entrega”, indica Pinkston sobre las prioridades del taller, añadiendo que instalar una nueva máquina es más fácil y menos costoso que encontrar a alguien capaz de programarla.

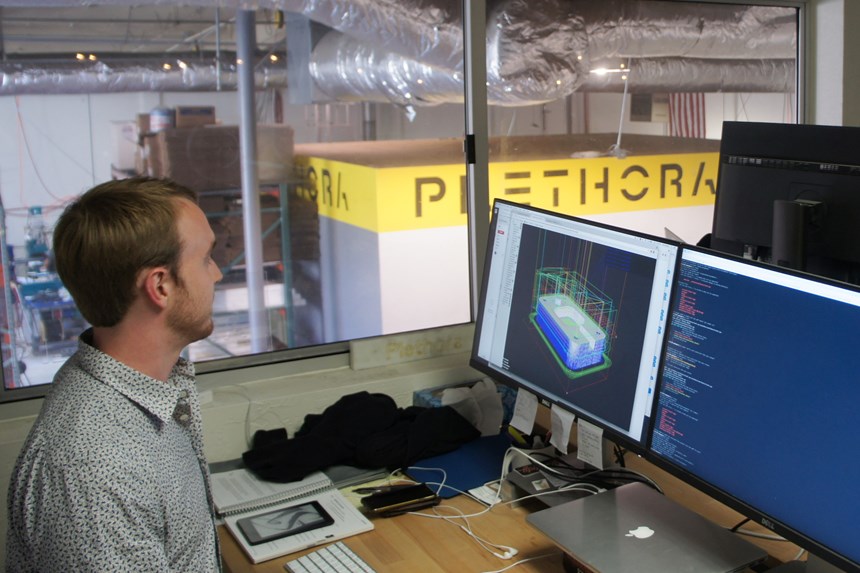

La automatización del software comienza con un sistema de análisis que usa el reconocimiento de características para identificar la geometría específica. Al conectar la base de datos de herramental, sujeción de trabajos, parámetros y otra información de proceso digitalizada de Plethora, se comparan estos hallazgos con las capacidades y limitaciones del taller en tiempo real. Eso responde con un modelo de parte con código de colores que indica las áreas que no pueden ser mecanizadas, así como las áreas que podrían potencialmente ser mecanizadas de forma más efectiva en costo con un cambio del diseño.

La retroalimentación, generalmente, toma menos de dos segundos a través del cargador web, y los ingenieros de Plethora están listos para involucrarse por demanda. El precio está en una escala móvil, basado en los costos propios del taller, así como el tiempo de entrega escogido por el cliente. La opción más rápida (según la parte y el modelo de capacidad del taller que se actualiza constantemente) es de 3 días.

Las lecciones de la experiencia de Pinkston con CloudFab continúan filtrándose en el desarrollo de este software front-end. “Todos querían una cotización instantánea directamente de CAD”, afirma él sobre una de las primeras metas de Plethora. La compañía logró esa meta hace dos años con el lanzamiento de una adición CAD gratis, que puede descargarse para poner una versión virtual de la fábrica de Plethora al alcance de los usuarios. Más específicamente, no hay necesidad de transmitir o trasladar nada para la retroalimentación DFM y conocer el precio. Todo está disponible con un solo clic del ratón, directamente desde la interfaz del programa CAD. La adición se expandió el año pasado para incluir sistemas NX y Solid Edge CAD de Siemens en adición a la oferta original para Solidworks de Dassault Systemes e Inventor de Autodesk. Actualmente, se adelantan planes para formatos de archivos adicionales. Mientras tanto, el cargador web soporta STEP, IGES y otros formatos diferentes.

Determinar el mejor método de mecanizado para cada característica y el orden de esas operaciones –la estrategia para mecanizar la parte– es una tarea más complicada que distinguir los agujeros de las ranuras. Alimentado directamente del análisis de diseño en el front-end, el Sistema de Producción Plethora de back-end ofrece una interfaz que se ve muy similar a lo que ven los clientes. Sin embargo, en este caso el código de colores del modelo 3D indica, no si la parte puede manufacturarse en el taller de Plethora, sino la cantidad de programación que puede automatizarse. Por ejemplo, el amarillo indica que el sistema puede manejar sólo una porción del trabajo en una característica de parte (digamos, sólo el desbaste), mientras que el rojo indica la necesidad de una programación totalmente manual.

Las áreas verdes del modelo se dejan totalmente para los algoritmos escritos por quienes tienen grado de doctor en el taller, cuya experticia varía desde las matemáticas y teoría de números abstractos hasta ingenieros gráficos y físicos. En términos generales, estos algoritmos están diseñados para apalancar, esencialmente, el mismo proceso de eliminación que ocurriría en el cerebro de un programador humano. El primer paso es determinar la mejor orientación de agarre para la parte (lo cual, a cambio, informa la selección de la sujeción de trabajos). Desde ahí, como lo pone Pinkston, “las características se vuelven conjuntos de opciones, y el sistema reduce esas opciones a las mejores”.

Él cita el ejemplo de un agujero pasante sencillo, al cual se puede llegar desde dos direcciones. Determinar el mejor vector de aproximación requiere primero plotear todas las posibilidades de cómo todas las otras características de la parte pueden mecanizarse. Después de todo, ciertas opciones para otras características podrían impedir el taladrado, y viceversa. Informado por ciclos de simulación repetidos, el sistema ajusta el programa automáticamente hasta que llega a una estrategia para cortar la parte completa hasta especificación.

Bases universales

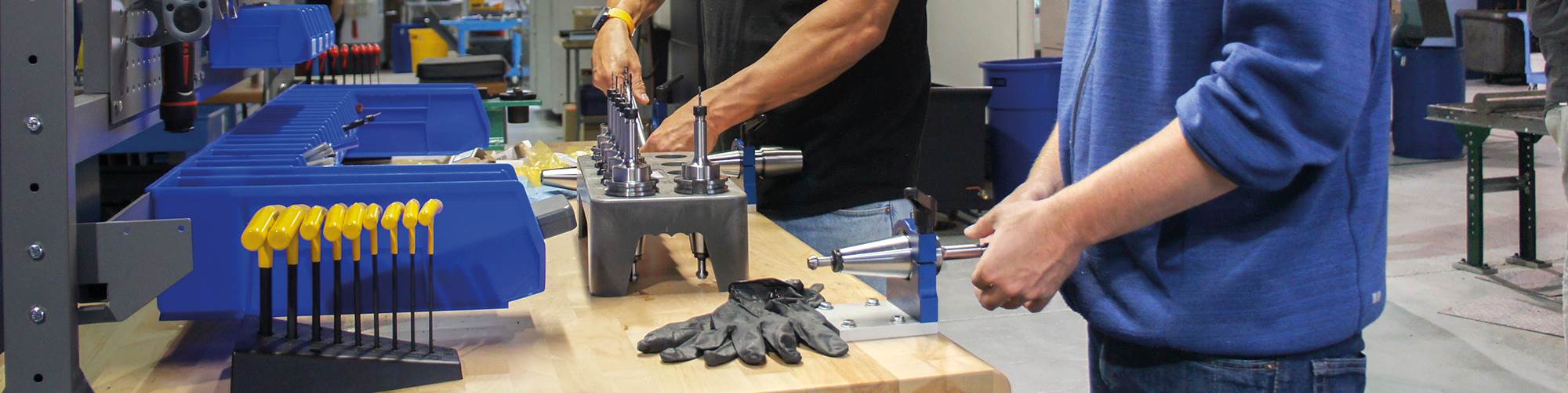

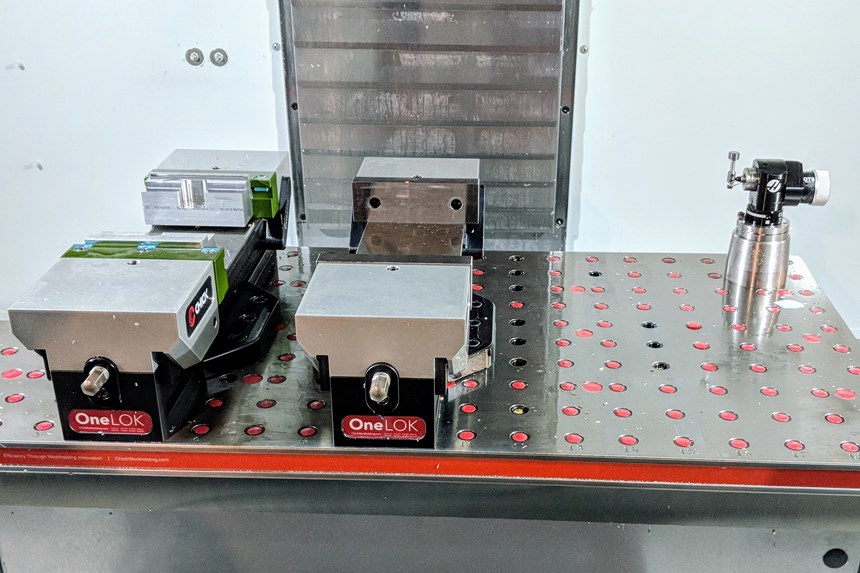

Sea cual sea su interés por cambiar el pensamiento tradicional sobre el mecanizado de partes, la mayoría de los talleres metalmecánicos no tienen PhD en sus equipos. Aun así, muchos de los que han sido cubiertos en esta revista a través de los años ya están en un buen punto para tomar los primeros pasos hacia la implementación de un sistema similar. Las prácticas esbeltas como las 5S y el uso de tableros sombra; prensas mecanizables y sujeción de trabajos de cambio rápido; administración rigurosa de herramientas; sondeo en máquina –los fundadores de Plethora enfatizan que todo esto y más ha sido esencial para hacer que las cosas funcionen en el taller–.

La estandarización de proceso, la cual es benéfica para cualquier operación de manufactura, es particularmente importante para mantener la flexibilidad de la automatización del software de Plethora. Después de todo, el sistema debe “conocer” con lo que está trabajando. Las estaciones de trabajo intercambiables y una biblioteca digital de ensambles de herramientas de corte totalmente definidos, asociados con los parámetros establecidos por mejores prácticas para un material específico, son sólo unos pocos ejemplos.

La programación del trabajo está automatizada parcialmente por otra pieza del software personalizado; el trabajo que requiere menos atención manual llega primero al taller. Sin embargo, este sistema se conecta directamente con los datos almacenados y organizados en la nube a través de un sistema ERP que puede ser comprado (Plex), y que provee la clase de visibilidad operacional que puede favorecer a fabricantes de toda clase. Incluso se están volviendo más comunes prácticas como conectar máquinas en red, como servidores en un centro de datos (así sea sólo para monitoreo básico), o usar tablets para comunicar instrucciones de trabajo. En pocas palabras, Plethora se parece mucho a otros talleres metalmecánicos limpios y esbeltos, por lo menos en la producción.

Los fundadores dicen que mantener esto de esa forma durante los últimos años es un crédito al conocimiento y apoyo de los mecánicos con más experiencia. Ellos añaden que la gente que trabaja en los algoritmos también depende de la experticia de estos veteranos del taller, su experiencia e instintos –cosas que no se logran con una educación universitaria–. De hecho, uno de los principales roles de los gerentes de proyecto de Plethora es asegurar que ese conocimiento y las lecciones aprendidas en el taller se transfieran de los mecánicos a los desarrolladores del software.

“Durante los años que hemos estado desarrollando esto, hemos encontrado una gran cantidad de componentes diferentes –decenas de miles de diseños únicos– y sólo nos hemos mantenido escribiendo nuevas pruebas geométricas”, dice Pinkston sobre el trabajo continuo del taller en programación automatizada. “Los mecánicos expertos son geniales en lidiar con las sutilezas que la computadora no sabe que existen. Entonces, con el tiempo, nosotros capturamos su comportamiento humano para mejorar nuestro sistema de software”.

En cuanto a la tutoría para el nuevo talento que será necesario para continuar esta práctica, los mecánicos veteranos de Plethora tienen asistencia computarizada. Por ejemplo, si un operador monta un lingote torcido o carga el ensamble incorrecto de herramientas de corte, el sistema envía una alerta e instrucciones para corregir el error. Esas salvaguardas están diseñadas para permitir que prácticamente cualquiera cargue y descargue las máquinas, aprendiendo y construyendo confianza a medida que avanzan con poco riesgo de arruinar una parte o estrellar un husillo. Pronto, alguien contratado para un alistamiento básico puede ser capaz de contribuir en un nivel más alto –digamos, ayudando a asegurar que la pared de una parte lo suficientemente delgada como para colapsar bajo la presión de la herramienta no sea señalada en verde por el CAM automatizado–. “Personas que comenzaron hace cinco meses empacando cajas ahora están haciendo programas para nuestras máquinas de cinco ejes”, dice Herrman.

Acelerar la innovación

La palabra “plethora” significa superabundancia, una cantidad excesiva. “Queríamos tener un nombre que realmente implicara cuán grandes son nuestras intenciones, de forma similar a como Google está basado en el número 10 a la 100ª potencia”, dice Pinkston.

Esta clase de pensamiento evidencia el alcance de la ambición suya y de Herrman. Según la mayoría de definiciones de la “fábrica del futuro”, la producción ocurrirá en lazos, no en líneas. Es decir, la ingeniería estará mano a mano con la producción. La visión recolectada de los datos de las partes y los equipos en todos los nodos del ciclo de producción llevarán a mejoras del diseño y a acelerar los ciclos de iteración mientras se mantengan los procesos de manufactura en registro. Sin embargo, Plethora va por más. “Desde una perspectiva de software, llamamos a eso sólo lectura”, dice Pinkston sobre las definiciones comunes de la fábrica inteligente. “Usted sólo está mirando el material y los humanos tienen que ajustar todo”.

Lo que sigue –lo que representa la fábrica de autoprogramación de Plethora– es el equivalente físico de un despliegue continuo, prosigue. Este es un término de la industria de software que describe el apalancamiento del cálculo en la nube para actualizar una pieza de software inmediatamente y sin intervención humana. De hecho, él y Herrman dicen que hay tendencias más grandes que ya están llevando a la industria en esta dirección, citando la presión general por mayor automatización, mayor digitalización del proceso y más inteligencia incorporada. A la extensión que sea que su modo de negocio particular se esté poniendo al día, ellos ven una mayor oportunidad para cualquiera en un futuro de ciclos más cortos de desarrollo de producto.

Esta oportunidad abarca más que sólo la plétora hipotética del futuro, la cual enfrentará una baja amenaza de competencia por un bajo costo de mano de obra y menores barreras para expandir la capacidad más allá del costo de nuevo equipo. Incluye más que ingenieros y desarrolladores de producto, quienes algún día pueden ser capaces de iterar tan rápido en el espacio físico como en el espacio virtual. También incluye la fuerza de trabajo del futuro.

Su oportunidad probablemente será diversa, podría encontrarse en el desarrollo de software para soportar fábricas de programación automática; aplicar habilidades CAM tradicionales en operaciones más especializadas que seguirían siendo más adecuadas para, por ejemplo, partes médicas o de aeronaves críticas para la seguridad; o integrar la robótica que estará siendo reconocida por impulsar la competitividad de la manufactura norteamericana.

“El CNC hizo de mi abuelo un programador; no lo puso por fuera del trabajo”, dice Pinkston. “Los mecánicos conocen el metal y cómo trabaja. Eso probablemente siempre será valioso”.

CONTENIDO RELACIONADO

-

Su taller de mecanizado puede ser eficiente y sustentable al mismo tiempo

No solo se trata de garantizar un menor consumo energético, si no de ahorrar en tiempos de fabricación, en materiales y en espacio en el taller. Todo lo que le ayude a incrementar el ROI es sostenible y esto lo han entendido los proveedores de máquinas, herramientas, sistemas de sujeción e insumos.

-

Diseño CAD para la manufactura de autos eléctricos

LEO-RDA y LM&TH son dos empresas mexicanas creadas por un ingeniero de Puebla, especializado en el diseño CAD y en la fabricación de vehículos eléctricos. La maestría en su oficio y la constante innovación en sus procesos han hecho que esté entre los proveedores de compañías como Audi y Volkswagen, y avanzando con paso firme para consolidar su propia armadora.

-

CAM: cómo pasar de programar en máquina a la programación CNC fuera de línea

En pleno proceso de aprendizaje de la programación de sus fresadoras CNC fuera de línea y con la intención de utilizar esa experiencia para transferir más trabajo a su torno de tipo suizo, un taller de Ohio cambia su cultura de empresa y asume trabajos más complejos.