Guía para pasar al mecanizado en cinco ejes

Un enfoque incremental intencionado le ayudó a este taller a reducir el aprendizaje del mecanizado en cinco ejes para trabajar con el posprocesador, facilitando los alistamientos y usando las herramientas de corte de manera efectiva.

#mecanizado-de-alta-velocidad

Durante un par de meses después de su instalación, el centro de mecanizado de tres ejes más costoso en Legacy Precision Molds no era del todo una máquina de tres ejes. A pesar de pasar a convertirse en un centro de mecanizado vertical con una mesa de trabajo inclinable y rotativa, el taller no tenía intención de sacar todo el beneficio de los dos ejes adicionales de movimiento.

No en el plazo inmediato, de todos modos. Siguiendo un consejo de su padre, Tom VanRee, fundador del taller y presidente de la empresa, Tyler VanRee dice que él prefiere un enfoque metódico para los cambios de proceso y tecnología. Moverse a cinco ejes fue uno de los cambios más significativos, no sólo en los años siguientes, luego de que Tyler comenzó a tomar un papel de mayor liderazgo, sino en la historia completa del taller. Como tal, tomarse el tiempo para hacerlo correctamente era la única opción para este fabricante de moldes de Grand Rapids, Michigan, comenta él.

Contenido destacado

Eso significaba operar la máquina solo en tres ejes hasta que se volviera familiar para los operadores y programadores, como cualquier otra en el taller. Sólo entonces el taller se pasó a las operaciones 3+2 y, finalmente, al contorneado totalmente simultáneo.

Aunque llegar allí tomó alrededor de nueve meses, VanRee no tiene remordimientos. “Es un pensamiento muy diferente”, dice él. “No queríamos introducir todo al tiempo y generarle un dolor de cabeza al equipo”.

En su lugar, todas las indicaciones del enfoque incremental intencionado del taller le permitieron al personal enfocarse más intensamente que en otros diferentes retos sin resultar abrumados. Después de todo, en la experiencia de Legacy, adoptar los cinco ejes fue un ejercicio de aprendizaje no sólo de un nuevo tipo de equipo sino que sirvió para repensar las viejas nociones sobre el posicionamiento de la pieza de trabajo y las herramientas de corte.

Notablemente, la transición también ha llevado a una mejor apreciación de lo que puede hacerse con sólo tres ejes. “Sólo porque usted pueda cortar con cinco ejes no significa que tenga que hacerlo”, dice VanRee.

Aprender a mecanizar en cinco ejes

VanRee y su equipo han estado viendo las capacidades de los cinco ejes durante años antes de comprar su propia máquina. Después de todo, esta tecnología es ideal para producir componentes de moldes para inyección de plásticos en un solo alistamiento, como elevadores y deslizadores, por no mencionar una gran variedad de otros trabajos por contrato que involucran geometrías con contornos y características de difícil acceso.

Además de reducir la tediosa carga y descarga de partes, el mecanizado en cinco ejes puede ayudar a eliminar el error acumulativo y permitir el uso de herramientas más cortas y más rígidas para acabados más suaves y de mayor precisión. Todo lo que necesitaba este taller de más de 550 metros cuadrados y 14 empleados era la oportunidad correcta.

A finales del año pasado, fue rápido en actuar para aprovechar la oportunidad de comprar un DMU 50, tipo Trunnion, que se iba a sacar de exhibición de las oficinas locales de DMG MORI.

Aunque los esfuerzos por incrementar esta nueva capacidad avanzaban a un paso decididamente lento, tomar el tiempo para el aprendizaje valió la pena, explica Seth VanRee, el hermano menor de Tyler y uno de los operadores jefe de la máquina. Una razón es principalmente cultural. Después de operar en sólo tres ejes por unos pocos meses, la incertidumbre de rotar e inclinar la mesa había generado una ansiedad de lo que se podía lograr, explica él.

El panel de control Ergoline, de DMG MORI, que ofrece una interfaz gráfica diseñada para poder acceder fácilmente a los datos de proceso y de máquina, también les daba confianza a los empleados al hacer la operación en el taller más intuitiva, añade Seth.

Sin embargo, una interfaz intuitiva no impidió la necesidad de familiarizarse con las funciones básicas del código G y M. Después de todo, el iTNC 530 de la máquina es el primer CNC basado en Heidenhain del taller.

John Camfferman, programador CNC, dice que casi dos meses de operación en tres ejes le proporcionó suficiente exposición al “lenguaje” de la máquina para facilitar la transición al mecanizado 3+2, en el cual la mesa de los ejes B/C está bloqueada en una posición inicial para movimientos en tres ejes.

Esta es la etapa en la cual aumentó la colaboración con Vero Software, desarrollador del sistema CAM WorkNC usado para programar la máquina. Aunque el proveedor adelantó el trabajo de preparación del desarrollo del posprocesador de la máquina (a menudo consultando a DMG MORI), el equipo de cinco ejes también requiere la debida diligencia de los usuarios finales.

“Vero sabe cómo manipular su software, pero ellos necesitaban que les comunicáramos exactamente lo que queríamos ver de la nueva máquina”, explica Camfferman.

Por supuesto, las máquinas de tres ejes del taller también requerían algún grado de colaboración del posprocesador. Sin embargo, los dos ejes adicionales presentaban tantas nuevas opciones de procesamiento que la colaboración con el desarrollador del software se volvía más importante y más compleja que cualquier cosa que el taller hubiera experimentado con las máquinas anteriores, comenta Camfferman.

Tomar el tiempo para aprender, digamos, cuál código M activa el refrigerante o cómo inicia la máquina exactamente un ciclo de taladrado, demostró ser útil no sólo en su esencia sino también para integrar esas funciones básicas en un programa más largo, explica él.

Por ejemplo, no es suficiente asegurar que el refrigerante se apague antes de ejecutar una rutina de medición de herramienta. Es igual de crítico asegurar que la mesa regrese a una posición “segura” –es decir, una que evite cualquier interferencia– antes de que ocurra la medición (la capacidad de simulación del WorkNC es usada en todo trabajo en cinco ejes, indica).

En el lado opuesto, esto puede ser un movimiento desperdiciado para otras operaciones, como sería el caso si la salida CAM especificara regresar a una zona segura entre operaciones de taladrado en múltiples lados de una parte que puede girar sobre los ejes A y B sin interferencias.

“Sin tomar el tiempo para ganar un entendimiento profundo de lo que la máquina puede hacer y lo que queremos que haga, nunca habríamos sido capaces de comunicar lo que queríamos ver al final”, dice Camfferman.

Cómo aprender a operar un centro de mecanizado de cinco ejes

A medida que la experiencia en el 3+2 continuaba incrementándose, el personal había aprendido nuevas lecciones sobre qué tantas piezas de trabajo podía realmente manejar la máquina. El equipo también tuvo que reconsiderar prioridades para las herramientas de corte, particularmente cuando el contorneado en los cinco ejes comenzó en serio. Aquí un vistazo a las lecciones aprendidas en ambas áreas:

El espacio de trabajo útil no siempre es obvio. Con las máquinas de tres ejes del taller, los operadores se habían acostumbrado a fijar piezas en cualquier parte del espacio de trabajo, pero este enfoque no se trasladó a los nuevos cinco ejes. “Sólo porque la parte se ajuste en la máquina no significa que se puede acceder a todo lo que se requiere cortar”, dice Seth VanRee, añadiendo que esta información no era inmediatamente obvia cuando se examinaron las especificaciones de la máquina.

Eso es principalmente porque el punto central de los recorridos en los ejes X, Y y Z de la DMU 50 no están en línea con el centro de la mesa.

Por supuesto, la máquina fue diseñada de esta forma por una razón. Escogida en parte por su popularidad entre compañeros del taller, la DMU 50 que usa Legacy ofrece +110 grados de inclinación de la mesa en el eje B en una dirección y -5 grados en la otra.

Al establecer un ángulo en el eje B correctamente, la rotación de 360 grados en el eje C puede asegurar un acceso completo a los cinco lados de una parte montada en el centro de la mesa mientras se minimizan simultáneamente los requerimientos de espacio en el piso. Sin embargo, las características ubicadas muy cerca a los bordes de la mesa son imposibles de acceder sin golpear los límites de recorrido, dice él.

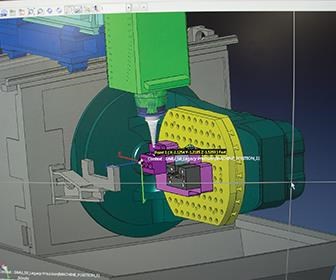

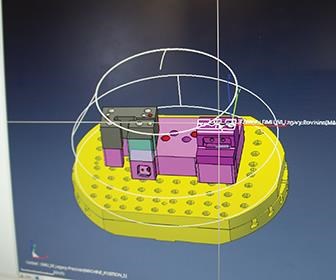

Desde que se aprendió esta lección, Legacy se encontrado con una forma de simplificar y acelerar el proceso de determinar si una parte se ajusta al espacio de trabajo. Desarrollada en su mayoría por Tyler VanRee y demostrada en la imagen, la estrategia involucra tratar los límites del espacio real de trabajo como una barrera física en el WorkNC.

Esto se hace al sobreponer un objeto virtual con forma de domo, cuyas dimensiones fueron actualizadas continuamente durante los experimentos con cinco ejes, sobre la mesa de la máquina virtual. “Si rota la mesa y no está dentro del domo, sabemos de inmediato que no va a funcionar, sin necesidad de tomar el tiempo para programarlo o simularlo”, explica Tyler VanRee.

Los mandriles de ajuste por contracción superan las boquillas de mordazas. Más específicamente, el taller ha encontrado que los portaherramientas de ajuste por contracción tienden a ofrecer un mejor acceso a las características de parte que sus primos de accionamiento mecánico, particularmente en aplicaciones de largo alcance.

Estos sujetadores subdimensionados a voluntad se calientan para expandir el diámetro interno (ID) lo suficiente como para acomodar una herramienta, luego se enfrían para colapsar el ID alrededor del vástago. Aunque antes el taller había estandarizado el uso de las boquillas de mordazas, la mesa del DMU 50 se podía inclinar a menudo sólo hasta cierto punto sin generar el riesgo de colisiones entre la pieza de trabajo y el manguito colapsable que rodea el vástago de la herramienta.

Como se muestra en la figura, los portaherramientas de ajuste por contracción son comparativamente menos voluminosos. Además, estos portaherramientas vienen en diferentes formas de perfiles y extensiones que, en comparación con las boquillas de mordazas, proveen más opciones para configurar ensambles de herramientas para los requerimientos de un trabajo específico.

Dadas estas ventajas, ahora el taller emplea la máquina Power Clamp de Haimer y mandriles de ajuste por contracción para casi todos los ensambles de herramientas en el ATC de 30 posiciones del DMU 50.

Otra ventaja de los sujetadores de ajuste por contracción es la precisión. Mientras que los cortadores en boquillas de mordazas del taller generalmente experimentan un margen de descentrado total (TIR) del orden de 0.0005 pulgadas, el TIR típico para una herramienta montada en un mandril de ajuste por contracción está alrededor de 0.0003 pulgadas, dice Tyler VanRee. Una concentricidad mayor es principalmente una función del agujero del sujetador, que provea un agarre uniforme alrededor de la circunferencia completa del vástago de la herramienta.

Las dimensiones de herramienta son clave. Adoptar portaherramientas de ajuste por contracción no fue el único cambio que llevó a una precisión significativamente mejor desde los primeros experimentos con cinco ejes en Legacy. Cuando el taller adoptó el movimiento simultáneo total, las primeras partes emergían con líneas de mezcla en áreas que los programadores y los operadores se habrían sentido perfectamente cómodos haciendo un mecanizado suave en un VMC de tres ejes, dice él. Con la ayuda de DMG MORI, una mayor investigación reveló que el problema no era la máquina sino las herramientas de corte.

Dado que el contorneado total tiende a involucrar el mecanizado de la pieza de trabajo en diferentes ángulos con diferentes porciones de la herramienta, estas aplicaciones requieren cortadores simétricos.

La palabra clave aquí es “simétricos”, indica él, explicando que no sólo cualquier cortador con nariz esférica lo sea. Como se reveló, los cortadores que trabajaban perfectamente para las operaciones de tres ejes no eran lo suficientemente consistentes geométricamente para desempeñarse bien en el DMU 50. Después de buscar en el mercado, el equipo escogió estandarizar la línea VHM de Innova Tool.

“Un gran número de proveedores especificará una tolerancia de radio realmente estrecha y una tolerancia de diámetro más suelta, pero nosotros necesitamos precisión en ambas para asegurar mezclas de calidad cuando el contorneado completo requiere mecanizar con el lado de la herramienta”, explica él. “Preferimos que ambas cifras estén en ±0.0005 pulgadas o menos”.

Aprender cuándo operar la máquina

Los hermanos VanRee y el señor Camfferman enfatizan que el viaje de cinco ejes en Legacy Precision Molds está lejos de terminar. Recientemente, sin embargo, las lecciones aprendidas han sido sobre cuándo usar la nueva máquina y cómo usarla.

“Dado que los moldes pueden ser tan complejos, nuestra tendencia como fabricantes de moldes es hacer todo complicado, pero no siempre tiene que ser así”, explica Tyler VanRee. “Hemos aprendido a preguntarnos, ‘si diseñamos este componente de modo que nos fuerce a cortarlo en cinco ejes, ¿eso realmente añade valor a ese trabajo?’ A menudo la respuesta es ‘no’”.

En Legacy se han dado cuenta de que los trabajos más adecuados para las operaciones en cinco ejes tienden a compartir ciertos atributos, incluyendo detalles laterales y geometrías con contornos que requieren un acabado superficial consistente. Sobre todo, el mecanizado en cinco ejes debería casi siempre ofrecer la oportunidad de eliminar las operaciones subsiguientes como el electroerosionado de penetración, dice él.

En un nivel básico, este criterio elimina casi cualquier parte que no se ajuste en el espacio de trabajo útil de la máquina, pero la mayoría de trabajos requiere una consideración más cuidadosa. Por ejemplo, el DMU 50 puede presentar una alternativa al electroerosionado de penetración para una esquina pequeña en una cavidad profunda que no puede ser mecanizada con sólo tres ejes. Sin embargo, si completar el resto de la parte aún requiere una gran cantidad de electroerosión, usar la máquina de cinco ejes sólo para una o unas pocas operaciones puede que no valga la pena.

En una acotación similar, él dice que la gran mayoría de trabajo procesado en el DMU 50 no requiere la capacidad total de la máquina. Para la mayoría de trabajo, el 3+2 es más que suficiente, dice él, lo cual puede significar cierto alivio para un taller que es nuevo en el proceso.

“Una vez que nos acostumbramos a la máquina, operar el 3+2 realmente no era muy diferente a operar en sólo tres ejes, y hace todo mucho más rápido”, dice él. “En nuestra experiencia, no hay razón para temer dar este salto, siempre que se asuma lentamente”.

CONTENIDO RELACIONADO

-

Así mejoró TREMEC sus tiempos de ciclo en el maquinado de autopartes

TREMEC es un reconocido fabricante de componentes automotrices. En la planta 1 de Querétaro, donde se desarrollan los nuevos productos de la empresa, optimizaron el maquinado de flechas gracias al uso de herramientas eficientes y personalizadas.

-

5 reglas para operar brocas con insertos para agujeros profundos

Conozca las mejores prácticas y consejos de expertos para optimizar el uso de brocas especializadas en procesos de perforación profunda y mecanizado.

-

7 consejos para programar herramientas de corte de cerámica

Las herramientas de cerámica requieren un pensamiento diferente y una buena disposición para modificar las trayectorias teniendo en cuenta el carburo.