A medida que la aviación comercial se expande para dar cabida a una nueva clase de viajeros internacionales de mercados emergentes como China e India, la demanda de proveedores aeroespaciales pequeños y medianos para expandir la capacidad de producción está dando relevancia no solo a la automatización o a la mano de obra calificada, sino a la escalabilidad general de los proveedores.

El desafío de adaptarse al crecimiento y al aumento de productividad es diferente hoy a lo que fue hace unos años. Con una oferta cada vez menor de trabajadores de manufactura calificados responsables de procesos de mecanizado cada vez más automatizados y complejos, la escalabilidad ahora favorece el intercambio de conocimientos y la sistematización de las operaciones sobre el objetivo tradicional de simplemente aumentar la plantilla de los empleados.

Contenido destacado

Esto quedó claro durante una visita reciente a Trinity Precision, un proveedor de piezas mecanizadas y ensambles con sede en Wichita, Kansas, para las principales compañías aeroespaciales y firmas de defensa como Boeing (Chicago), Textron Aviation (Wichita), Spirit AeroSystems (Wichita), Northrop Grumman (Falls Church, Virginia) y Gulfstream (Savannah, Georgia).

Otra mirada al sistema de tombstone de la celda A61nx, así como a las tres pantallas a la izquierda que muestran datos de MachineMetrics.

David May, presidente y cofundador de Trinity, compró el taller hace cinco años cuando operaba principalmente con fresadoras verticales de tres ejes. May había trabajado recientemente en otra instalación que había sufrido una transformación de centros de mecanizado verticales a horizontales (HMC) con equipos paletizados, incluidos los sistemas de celdas Makino y Mazak. Después de comprar Trinity, él y su equipo hicieron lo mismo y comenzaron a invertir en HMCs robóticos y paletizados, incluido un HMC de cinco ejes Makino A61 con su sistema de vehículo compatible con múltiples misiones (MMC). La compra fue buena para la empresa, ya que le permitió estandarizar los enfoques de herramientas y sujeción, agregar capacidad instantánea al simplificar los alistamientos y correr las partes hasta 60% más rápido que en los verticales.

Pero decir que las células A61 fueron la única inversión hacia la escalabilidad que May y su equipo de Trinity han hecho en los últimos cinco años socavaría al menos dos aspectos impresionantes de su historia: una historia que involucra robótica y automatización, pero su núcleo gira entorno a eliminar el conocimiento tribal para favorecer el acceso compartido e instantáneo a la información.

Es una historia que comenzó con una limpieza a fondo.

De un golpe

Cuando visité Trinity Precision, May y su equipo enfatizaron un punto clave desde el principio: el taller que habían adquirido era, por decirlo diplomáticamente, un desastre. Las paredes estaban cubiertas de mugre. Las herramientas y la materia prima estaban regadas por todo el taller. Un barril de refrigerante abierto estaba debajo de una caja de interruptores de corriente. Los archivadores contenían el sistema de carpetas de papel de la antigua empresa que todavía se usaba para las órdenes de trabajo.

El equipo de May calculó que cada empleado del taller tenía que recorrer más de 915 metros por cada orden de trabajo que tuviera que configurar, solo para recolectar las piezas y herramientas necesarias. Las operaciones de montaje se realizaban en mesas plegables de plástico.

El primer día después de hacerse cargo de las operaciones, May cerró el negocio durante 72 horas para limpiar las instalaciones. El equipo, que incluía a varios empleados que se quedaron después de que él se hizo cargo, llenó una docena de contenedores de basura de 6 metros de largo.

Pero en muchos sentidos, la casi desocupación del taller brindó la oportunidad de comenzar desde cero. Y la inversión en la celda A61 y el sistema de pallets ciertamente fue un gran avance. En menos de un año, el equipo estandarizó las herramientas y los sujetadores de trabajos de una manera que les permitió programar casi 350 números de parte únicos utilizando menos de 20 componentes únicos de sujeción de trabajos. Hoy, el número de partes que se ejecutan en el A61 ha aumentado a 800.

| Le puede interesar: ¿Por qué relacionar las horas de fuerza laboral con las horas de máquina-herramienta? |

Trinity agregó este centro de mecanizado vertical Robodrill de FANUC en 2016 para ejecutar partes de alta mezcla y bajo volumen con la ayuda de su brazo robótico de cinco ejes.

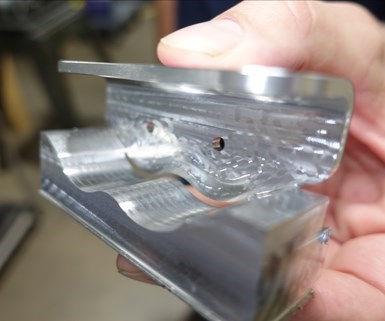

En 2016, Trinity agregó un centro de mecanizado Robodrill de FANUC que le permite a la empresa ejecutar trabajos de alta mezcla y bajo volumen con la ayuda de un brazo robótico de cinco ejes. Si bien hubo espacio para aumentar la capacidad de la celda A61, muchas de las partes de Trinity comienzan con piezas de trabajo similares que requieren una cantidad considerable de tiempo para cargar y descargar. El Robodrill permite que las piezas de trabajo se monten en una fila y se carguen automáticamente –en menos de 12 segundos cada una–, para una operación de fresado de dos etapas. Un perfil de cola de milano se mecaniza en un lado del blanco de la pieza de trabajo, el brazo robótico voltea la pieza y una segunda mordaza sujeta la cola de milano recién mecanizada –una solución de sujeción que expone casi toda la pieza de trabajo a la siguiente operación de mecanizado que completa la parte–. Mientras tanto, la primera mordaza se apodera de una nueva pieza de trabajo.

Cuando se completa el ciclo, todo lo que queda sujetando la cola de milano a la parte terminada son dos pestañas pequeñas. Luego, el operador de la máquina toma un mazo de goma grande y con un golpe suelta la pieza de las pestañas, dejando solo dos pequeñas rebabas para eliminar.

Para esta parte, el Robodrill mecaniza una forma de cola de milano en la pieza de trabajo para maximizar la exposición para las operaciones de mecanizado. Cuando se completa el ciclo, todo lo que queda sujetando la cola de milano a la parte terminada son dos pestañas pequeñas.

Chris VanNover, cofundador y vicepresidente de operaciones de Trinity, dice que después de que la compañía contrató programadores para crear el código de programación inicial para el Robodrill, los operadores ahora pueden enseñarle al robot nuevas operaciones sin tener que escribir un código nuevo. “Ahora podemos recorrer el brazo robótico manualmente a través de un nuevo programa, paso a paso, para encontrar una nueva posición, moverlo, volver a enseñar esa posición, cambiarla para la materia prima, volver a enseñar esa posición nuevamente y luego guardarlo como un programa único”, dice él.

“Con modificaciones muy pequeñas, podemos tomar un programa existente, hacer un par de modificaciones, copiarlo y guardarlo como un número de programa diferente”.

Aquí está la misma parte de la foto anterior después de que un operador de máquina utilizó el mazo de goma para soltar la parte de la forma de cola de milano.

En cierto modo, este método manual de programación es un ejemplo de democratización de la información para un bien mayor en Trinity. Pero cuando la compañía comenzó a integrar datos interdepartamentales en su sistema de planificación de requisitos de materiales (MRP), llevó este concepto mucho más lejos.

Consejo tribal

Algunos talleres pueden sobrevivir con una estructura organizativa en la que solo un pequeño número de empleados tiene acceso a información clave. Esta información podría ser datos de análisis de monitoreo de máquinas, adquisición de materiales, envío y recepción, cronogramas de producción o cualquier cantidad de operaciones comerciales. Cuando esta información está en un solo departamento, o incluso un pequeño número de empleados dentro de ese departamento, esos empleados sirven como guardianes de esa información. Si Bob en su departamento de envíos no está cerca para informarle cuándo está programado que llegue el próximo envío de material, ¡mala suerte! Sus clientes tendrán que esperar hasta que Bob regrese antes de que pueda decirles cuándo se entregarán sus piezas.

Compare eso con este hecho: el hogar de Trinity en Wichita es uno de los centros de manufactura aeroespacial más grandes de Estados Unidos. Para destacar lo que esto significa para compañías como Trinity que desean ampliar sus negocios, considere que el día antes de visitar Trinity visité la vasta sede de Spirit AeroSystems, el mayor fabricante de aeroestructuras del mundo, y me reuní brevemente con la jefe del departamento de Recursos Humanos de Spirit.

Ella nos dijo con entusiasmo que la compañía estaba avanzando con los planes de contratar a 1,400 nuevos empleados durante el próximo año, además de los 1,000 que contrató el año pasado. Para Trinity, esto significa que el crecimiento de su negocio necesariamente incluye estrategias y tácticas mucho más allá de aumentar el número de empleados. Y la clave entre esas estrategias es racionalizar y compartir información entre procesos y departamentos.

Para impulsar ese objetivo, la compañía contrató a un gerente de sistemas de negocio, Jason Hansen, para integrar los flujos de información de múltiples departamentos en su sistema MRP. El resultado es una especie de centro de datos maestros en el que todos los departamentos confían para obtener información relacionada con la producción, el envío, los materiales y mucho más.

Trinity cuenta con letreros para identificar diferentes celdas y actividades dentro de las instalaciones, incluidas las pantallas en tiempo real del desempeño de la máquina. Estas métricas están vinculadas a su sistema MRP global.

Por ejemplo, Trinity utiliza el software MachineMetrics como su plataforma de monitoreo de máquinas. Hansen ha integrado los datos de MachineMetrics en el sistema MRP global de Trinity para rastrear información como el cronometraje de máquinas, su utilización, la activación del husillo y la carga del operador. Instalados en todo el piso de la planta hay monitores de pantalla grande que muestran datos en vivo del MRP de los centros de mecanizado en todo el taller. Como señala Chris VanNover, esta información entrega la propiedad de la producción a los operadores.

“¿Por qué? Porque ahora pueden ver, en primer lugar, lo que se espera de ellos”, dice,” y, en segundo lugar, pueden mirar la pantalla y darse cuenta, '¡Oh no, estoy en rojo!' Pero ahora están facultados para decir: 'Si puedo cambiar dos celdas rojas a verde, boom, podemos volver a estar en el programa”.

El informe de producción de Trinity muestra el estado del pedido de ventas, las cantidades del pedido, las fechas de finalización y si la pieza está esperando material.

De igual importancia, estos datos están vinculados directamente con los procesos relacionados con la cotización original de cada trabajo, como el seguimiento de materiales y el envío. Se puede acceder a toda esta información en la cola de producción del sistema MRP. Por ejemplo, un operador puede abrir la cola para ver una lista priorizada de trabajos que están programados para ejecutarse en cualquier centro de trabajo. Con un solo clic, ese operador puede verificar la disponibilidad de material para esos trabajos, así como si ese material podría ser necesario para trabajos de mayor prioridad. “Nos ayuda a evitar robarle a Peter para pagarle a Paul”, dice Hansen. Él señala la visualización en pantalla de un trabajo programado para ejecutarse en un VMC de Haas que necesita 10 piezas de trabajo. “Necesita 10, pero tenemos ocho en stock que se le pueden asignar”, dice.

“Entonces él sabe de inmediato: si necesitamos 10 pero solo tenemos ocho, ¿tiene sentido reducirlo y correr los ocho?” Para responder a esa pregunta, dice Hansen, el operador simplemente hace clic en la pestaña de material para ver cuándo se tiene programado entregar el próximo pedido. No hay desplazamientos y el sistema le dice de inmediato cuándo puede sacar esas partes.

Visión sana

Una de las razones principales por las que una empresa aeroespacial importante como Boeing podría rechazar una parte o un ensamblaje de un proveedor es una identificación errónea. Algunas de las piezas que fabrica Trinity contienen geometrías que son casi idénticas a otras, lo cual es un problema que podría no ser evidente hasta muy abajo en la línea de ensamblaje cuando la pieza no se adapta a su ubicación designada. El potencial de pérdida de tiempo y dinero es grande, sin mencionar el peligro potencial creado si una parte defectuosa se instala en un avión.

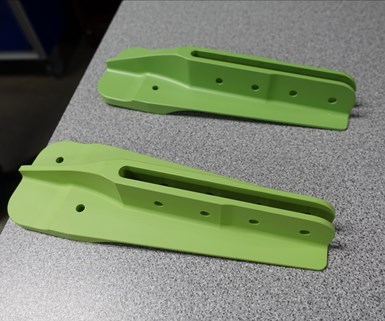

Si se identifican erróneamente partes casi idénticas como estas, podría existir un grave peligro si una parte defectuosa se encuentra ensamblada en un avión.

Las partes mal identificadas han sido motivo de preocupación para Trinity, por lo general, cuando se devuelven de operaciones externas a Trinity para su montaje. En el pasado, la compañía empleó a un inspector que midió las características matizadas de cada parte para confirmar su identidad, un proceso minuciosamente lento y tedioso. Solo dos semanas antes de mi visita, Trinity había traído a bordo a un ingeniero de automatización llamado Joel Koripalli para encontrar una mejor solución.

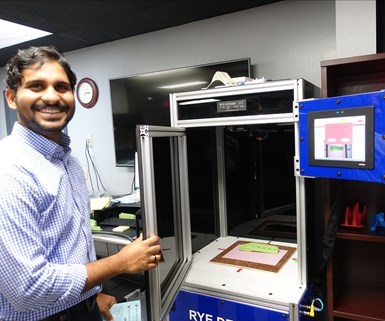

Trinity trabajó con el proveedor de automatización personalizada con sede en Oklahoma, Rye Design, para crear un sistema de visión que utiliza tecnologías de visión Keyence y una interfaz de software que Koripalli está programando y refinando.

Joel Koripalli utiliza un sistema de medición con tecnologías de visión Keyence y una interfaz de software que está programando y refinando.

Después de solo dos semanas en el trabajo, ya había programado docenas de cientos de partes que el sistema eventualmente inspeccionará. El proceso final es simple: escanee el código de barras del número de pieza, coloque la pieza boca arriba en una caja del tamaño de un mini refrigerador y presione un botón para activar el sistema de visión. Si las características clave de la parte original (basadas en un escaneo anterior de la parte, y no en un modelo CAD) son idénticas a las de la parte que se escanea, una luz indicadora se vuelve verde. Si las características no coinciden con precisión, la luz se vuelve roja. Esto ahorra tiempo sustancial mientras mejora enormemente la precisión sobre el proceso manual.

Desde la robótica y la automatización hasta la inspección y el intercambio de datos, la sistematización de procesos en Trinity toca casi todos los aspectos de sus operaciones. Cuando May y su equipo se dieron cuenta de que sus representantes de servicio al cliente estaban constantemente buscando a los miembros del departamento de envíos para preguntar si las piezas habían sido empacadas o entregadas, ellos calcularon los costos relacionados con que el departamento de envío tuviera que detenerse y buscar el número de parte en su sistema. Los miembros del equipo de Trinity abordaron el problema ajustando primero el diseño físico del departamento de envíos y designando pasillos para diferentes familias de partes. También automatizaron los procesos de entrada de datos vinculados al envío, por lo que cuando un empleado escanea una hoja de embalaje, esa información está disponible instantáneamente para los representantes de servicio al cliente (y otros) a través del sistema MRP. Incluso las impresoras dentro del departamento de envío se mantienen separadas según las diferentes familias de piezas.

Chris VanNover, vicepresidente de operaciones de Trinity, sostiene una parte que anteriormente era mecanizada en VMC de forma mucho menos eficiente que en HMCs.

Todos estos aspectos de las operaciones comerciales de Trinity representan costos potenciales y tiempo perdido cuando crece la incertidumbre sobre cualquier proceso dado. Los beneficios tangibles para la eficiencia en las operaciones de mecanizado pueden ser más fáciles de identificar, pero los aspectos indirectos e invisibles de las operaciones comerciales también deben ser analizados y refinados. Esto es el núcleo de lo que May y su equipo, ahora con 73 empleados, están haciendo. En cinco años, han triplicado los ingresos del taller a 18 millones de dólares y pretenden alcanzar los 50 millones en los próximos cinco años.

“Las empresas que no están desarrollando una forma de automatizar tanto el proceso de manufactura como los datos transaccionales tendrán serios problemas para tratar de encontrar personas”, dice May.

“Hay un imperativo estratégico. Cuanto más podamos automatizar lo mundano, lo transaccional, más elevaremos nuestra fuerza laboral actual para emplear habilidades de nivel superior que aporten valor para ellos y sus familias”.

CONTENIDO RELACIONADO

-

Clústeres manufactureros en México: líneas de acción y estrategias

Con el crecimiento del sector manufacturero en México, los clústeres industriales tienen un papel cada vez más importante en la organización y especialización regional. Actualmente, el reto que enfrentan es la parte económica-operacional.

-

Expectativas de Inversión Extranjera Directa en México para 2021

Se espera que en 2021 México reciba 26,243 millones de dólares por concepto de flujos de Inversión Extranjera Directa.

-

Un vistazo a las principales industrias en 2019

Industrias como la automotriz, aeroespacial y de moldes tendrán diferentes retos y oportunidades durante 2019.