Un creciente número de talleres están desarrollando el monitoreo de máquina-herramienta de la misma forma. De hecho, en los talleres que visito cada vez más me encuentro grandes monitores de pantalla plana que muestran el estado operacional de las máquinas en forma de gráficos de barras que contienen áreas verdes, amarillas, rojas y negras.

En general, entre más verde continuo, mejor, porque el tiempo verde es tiempo de generación de viruta (en breve entenderá por qué digo “en general”).

Contenido destacado

Un monitor como tal se encuentra en las instalaciones de J&R Machine en Shawano, Wisconsin, el cual permite a todos en el taller saber de un vistazo cómo está el desempeño del taller en tiempo real.

Además, esa información está disponible para los gerentes en sus computadoras, teléfonos inteligentes o tablets a través del software de monitoreo de máquina que usa el taller. De esa forma, ellos pueden verificar remotamente el estado de una máquina en cualquier momento y recibir alertas cuando una máquina se apaga o se dispara una alarma.

Aunque ciertamente es valioso recolectar y mostrar estos datos, identificar y rastrear el tiempo en verde es sólo parte de la iniciativa de mejora continua en J&R Machine.

“No añadimos la capacidad de monitoreo de máquina simplemente para ver cuánto tiempo están operando nuestras máquinas o cuándo están por fuera”, explica Parker Tumanic, el vicepresidente de este taller de subcontratación. “En lugar de ver estos datos sólo desde un punto de vista operacional, los miramos desde una perspectiva financiera”.

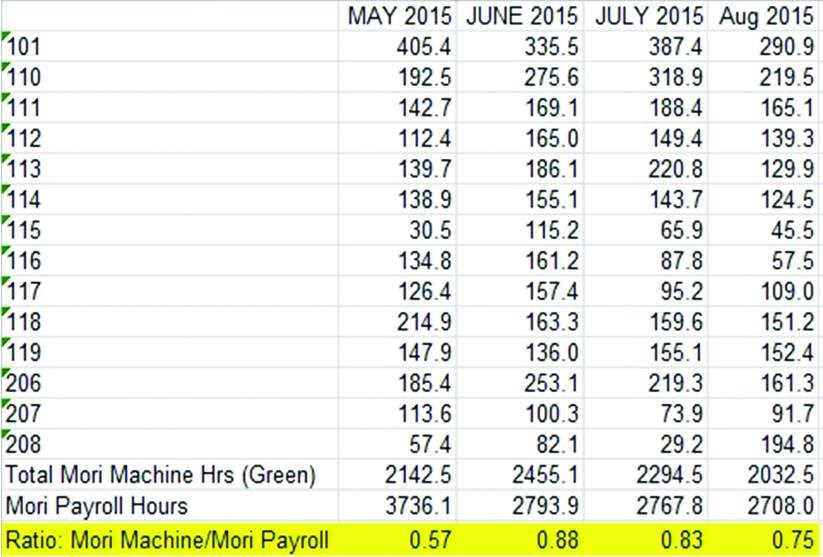

J&R Machine usa los datos de máquina que recolecta para desarrollar un índice de productividad mensual: una relación de horas verdes de máquina frente a horas de fuerza laboral de las personas que atienden la máquina. En esencia, esta métrica demuestra qué tan bien está usando el taller sus horas de fuerza laboral en comparación con sus horas máquina.

Esto ayuda a dar forma a diferentes decisiones clave de negocio, como qué tipo de equipo debería comprar (o vender) el taller, qué trabajo podría adecuarse mejor a una máquina con capacidades más automatizadas, qué trabajo parece requerir demasiada intervención del operador, tras qué tipo de trabajo debería ir el taller, qué tipo de trabajo debería evitar, si su tasa de facturación efectiva es apropiada, si necesita perseguir negocios adicionales, entre otras.

Finalmente, revela los verdaderos costos del taller y su rentabilidad.

Esta métrica también se comparte con todos los empleados, pero esto no se hace con la intención de amenazarlos cuando el índice de su(s) máquina(s) no es óptimo, dice el señor Tumanic. De hecho, la transparencia de compartir esto con los empleados sirve para motivarlos a buscar formas de aumentar la productividad de los trabajos (reduciendo así el tiempo verde para esos trabajos), de modo que otros trabajos en cola puedan procesarse más pronto.

¿Por qué hacen eso? Porque ellos saben que entre más altos sean los rendimientos de la compañía hay más chance de una paga más alta para ellos, gracias al bono trimestral para compartir ganancias con los empleados del taller.

Transición hacia la estandarización en su taller

Fundada en 1992, J&R Machine es un taller certificado ISO 9001:2015 con una amplia gama de capacidades además del mecanizado CNC, como prototipado, ingeniería, fabricación y ensamble. Sus clientes incluyen algunos de los nombres más grandes en los campos de defensa, medicina, maquinaria, hidráulica, petróleo y gas, y carreras de autos, aunque siempre está buscando oportunidades en mercados nuevos emergentes.

El taller de 34 personas luce y opera muy diferente a como lo hacía hace años. Antes usaba una amplia variedad de tipos de máquinas e iba tras diferentes tipos de trabajo. Hoy, se ha asentado en dos plataformas de mecanizado que comprará en adelante: centros de torneado CNC con herramental vivo y centros de mecanizado horizontal (HMC).

También se quedó no solo con el fabricante de máquinas, DMG MORI, sino con los modelos de máquina que comprará: centros de torneado NLX 2500 y HMCs NHX 4000. No todas las 20 máquinas CNC del taller son de estos modelos, pero pronto lo serán. Como parte del plan de negocios del taller, las máquinas deben ser reemplazadas cuando tengan 10 años. Actualmente, su máquina más vieja aún es un modelo joven de 2012.

J&R Machine ha identificado el torneado de precisión con capacidad de herramental vivo como su competencia clave. De hecho, el espacio de trabajo que ha identificado para todos los trabajos que el taller realizará está en el rango de 1 a 10 pulgadas de diámetro y hasta 20 pulgadas de largo, para acomodarse a la capacidad de los centros de torneado. Sin embargo, mecanizar en sus dos HMC actuales (uno es un NHX 4000 y el otro un NH 4000) aún representa aproximadamente el 20 por ciento de su negocio. Ellos usan estas máquinas porque hay algunas características que no pueden ser fresadas en los tornos o porque una parte requiere tanto trabajo de fresado que se convierte en un cuello de botella fresarla en los tornos.

Los HMC permiten alistar trabajos en un palet por fuera de la zona de trabajo, mientras la máquina está fresando una parte cargada en la máquina, maximizando el tiempo útil del husillo. J&R Machine aún tiene un centro de mecanizado vertical (VMC), pero dado el diseño de doble palet del HMC, no comprará otro VMC más adelante, y el único VMC remanente pronto será vendido para dar espacio a otro HMC.

Sin embargo, para maximizar el tiempo operativo desatendido para ese VMC, el taller ha desarrollado fijaciones personalizadas para sujeción de trabajos de alta densidad, que pueden acomodar un buen número de partes. Los palets se montan de forma rápida y repetida en la máquina mediante sistemas de punto cero y bloqueo de bola.

Tim Tumanic, presidente de la compañía y padre de Parker, dice que el movimiento hacia la estandarización es valioso en diferentes formas. Es más fácil enviar la gente a diferentes máquinas porque las máquinas y los centros de trabajo son casi lo mismo. Es más fácil y rápido poner en línea las máquinas recién compradas, porque tienen las mismas herramientas que las otras.

Provee un formato fácilmente escalable bien sea para añadir capacidad o para reemplazar equipos viejos. Hace más fácil la programación, porque los trabajos pueden correrse casi en cualquier máquina. Permite lanzar iniciativas de mejora continua más fácilmente en todo el taller porque este tiene que enfocarse solo en una plataforma de máquina.

También, al estandarizar el espacio del tamaño de la pieza de trabajo, dirige al equipo de ventas del taller a buscar el trabajo más apto para las capacidades y competencia clave del taller, lo que significa que las máquinas no estarán apagadas porque no haya trabajo y, finalmente, la compañía logrará márgenes de rentabilidad más altos.

Monitoreo del índice de productividad de máquinas-herramienta

Parker Tumanic dice que el taller también valora el software de recolección de datos compatible con sus plataformas comunes de máquinas-herramienta, el cual facilita el cálculo de su índice de productividad, algo que comenzaron a monitorear en 2015.

Se comienza determinando cuánto tiempo están operando las máquinas en un periodo dado, cuándo no están produciendo por la carga de parte, cuándo están fuera por mantenimiento y demás. Estos datos se recolectan automáticamente a través del software de recolección de datos DMG MORI Messenger.

Los datos de máquina recolectados luego se importan a una hoja de cálculo que Tumanic desarrolló para calcular el índice de productividad mensualmente. Este índice es simplemente una relación de las horas operativas de la máquina frente a las horas de fuerza laboral del operador.

“Nunca tuvimos una forma efectiva de medir cuántas horas de fuerza laboral estaban ligadas a las horas de máquina”, dice él. “Nuestro índice de productividad nos permite ver fácilmente la conexión”.

La tabla en la presentación al principio del artículo muestra un ejemplo de este reporte mensual desde 2015. En ese entonces, la relación de horas máquina a horas de fuerza laboral era bajo, variaba de 0.57 a 0.88 en un periodo de cuatro meses. Esto motivó al taller a revisar el desempeño diario de las máquinas individuales para ver por qué algunas tenían más tiempo verde que otras. A cambio, esto permitió a J&R Machine dirigir esfuerzos de mejora de fácil realización.

En algunos casos, las grandes brechas entre el tiempo verde se debían a la carga manual de la máquina. Esta es una de las razones por las que el taller compró sus primeros dos tornos con husillo secundario, alimentadores de barras y transportadoras de partes para permitir periodos largos de operación desatendida.

La integración de estas máquinas tuvo un impacto inmediato para ciertos trabajos de volumen más alto que podían ser procesados a partir de una barra de material de 3 pulgadas de diámetro o menor, que es la capacidad de los subhusillos de las máquinas. En un caso, un trabajo se ejecutó en todo un fin de semana y sólo requirió que un operador viniera dos horas cada día para verificar las dos máquinas, lo cual resultó en un índice de productividad de 10, aproximadamente.

“La adición de un proceso automatizado como este para ganar tiempo verde ininterrumpido suena lógico, pero cuando usted se encuentra un monitor de pantalla plana todos los días mostrando todos estos datos, se vuelve más capaz de hacer algo frente a las interrupciones amarillas”, dice Tumanic. “Eso lo invita a hacer cambios para minimizar las brechas en el tiempo operativo de la máquina”.

El monitoreo del índice también sirvió para balancear celdas. Los centros de torneado en el taller están ubicados en una isla con máquinas idénticas enfrentadas una a la otra, de modo que un operador pueda atender más fácilmente ambas máquinas.

De hecho, cada vez que el taller compra nuevos centros de torneado, compra dos a la vez por esa razón. Para las celdas con centros de torneado con plato de pinza que corren un número de parte, un centro de torneado desarrolla el mecanizado en el lado A de la parte, y el otro mecaniza el lado B. Con un examen minucioso de la cantidad de producción interrumpida para cada lado debido a la carga de la parte, el taller fue capaz de balancear mejor las celdas.

Por ejemplo, si el tiempo de ciclo para el lado A es de 10 minutos y para el lado B de 5 minutos, el taller podía trabajar para mejorar el desempeño de la máquina A; llevar características que se producían en la máquina A hacia la máquina B; alistar ambas máquinas para correr el lado A y, una vez se completara, alistar ambas para correr el lado B; o, si el volumen era lo suficientemente alto, alistar cuatro máquinas teniendo un par para mecanizar el lado A y el otro par para mecanizar el lado B (cada celda comenzaría y finalizaría en un tiempo diferente).

El índice de productividad también ayuda a determinar qué equipo descartar. Los índices para dos de los centros de torneado actuales del taller han estado bajos. El problema no es que haya problemas con la programación, el herramental o el proceso de mecanizado en general. En cambio, se determinó que ellos no eran capaces de mecanizar el tipo de partes complejas que el taller estaba y sigue persiguiendo. Simplemente no había suficiente trabajo para alimentarlos. Como resultado, estas máquinas serán vendidas pronto y reemplazadas con equipo más apto.

En la revisión del índice de productividad para máquinas específicas, el taller se hace unas cuantas preguntas cuando ese valor está bajo. ¿Hay un problema del proceso o la programación? ¿Hubo alarmas de la máquina? Y si fue así, ¿por qué? ¿Hay suficientes ventas para esta máquina y la máquina se ajusta a nuestra competencia clave? ¿Los empleados tienen todas las herramientas manuales, medidores y equipos relacionados que necesitan para correr efectivamente ese trabajo en particular?

Normalmente, el resultado de identificar soluciones para esos tipos de problemas convierte esas brechas en tiempo verde. Sin embargo, el taller también busca reducir la cantidad general de tiempo verde para un trabajo motivando a sus mecánicos a probar diferentes herramientas de corte y/o a hacer ajustes finos a los programas de parte para reducir los tiempos de ciclo, y, en consecuencia, incrementar la tasa de facturación efectiva para esa máquina y los rendimientos para esos trabajos porque la máquina está siendo utilizada de forma más efectiva. Esto también permite completar los trabajos en cola más pronto y/o empuja al departamento de ventas del taller a buscar trabajo adicional.

El reto de las 4000 horas

Reducir el tiempo verde total es un esfuerzo continuo en J&R Machine. Fue especialmente importante en 2017, porque el represamiento de la compañía la forzó a operar 24/7 con dos turnos de 12 horas. En un esfuerzo por salirse de eso, el taller retó a sus empleados a reducir el tiempo verde en 4,000 horas ese año (lo cual equivale efectivamente al costo de comprar una nueva máquina).

Hasta el pasado diciembre, había recortado 3,628 horas con cambios como un tiempo de alistamiento reducido, así como con ajustes al programa de parte y nuevo herramental para incrementar las tasas de avance y reducir los tiempos de ciclo.

“Con la cultura anterior de nuestra compañía, los empleados que se habían influido para ayudar a ahorrar 4,000 horas de tiempo verde pudo haberlos llevado a creer que estaban trabajando esencialmente para sacarse ellos mismos del trabajo”, apunta Tumanic. “Ahora, los empleados saben que ahorrar 4,000 horas para que completemos más trabajos en el mismo marco de tiempo significa que ellos recibirán un bono trimestral mayor”.

¿Qué tan divertido sería parar?

Hoy, el índice de productividad de J&R Machine varía generalmente entre 1.2 a 1.4. El señor Tumanic dice que esto habla del valor de tener datos que muestren con precisión la tasa de producción del taller para tomar mejores decisiones de negocio para la compañía.

Además, el taller continuará añadiendo y reemplazando máquinas. Tumanic dice que no todas las máquinas DMG MORI tienen el control Celos, el cual funciona muy parecido a un teléfono inteligente o tablet y tiene una amplia variedad de aplicaciones útiles, aunque a él le gustaría que todas las máquinas tuvieran ese control.

Otra ventaja es que a través de este control puede accederse fácilmente a los manuales para los equipos auxiliares de la máquina, como el alimentador de barras y la transportadora de partes, de modo que los mecánicos pueden pedir partes de reemplazo por su cuenta cuando sea necesario.

J&R Machine también está considerando añadir robots para carga de máquina entre los pares de centros de torneado. En teoría, esto podría hacer posible que un mecánico atendiera cuatro máquinas, lo cual resultaría en cuatro horas máquina por una hora de fuerza de trabajo. Los operadores están motivados, porque esto también resultaría en bonos trimestrales más altos.

“Somos una compañía privada rentable”, indica Tumanic. “Podríamos fácilmente parar nuestros esfuerzos de mejora basados en monitorear nuestro índice de productividad y salir adelante. Sin embargo, se ha vuelto divertido monitorear el índice e identificar formas de mejorar esas relaciones para hacer crecer el negocio al mismo tiempo. Nosotros vemos los números reales y dónde pueden impactar incluso las pequeñas mejoras al proceso”.

CONTENIDO RELACIONADO

-

Expectativas de Inversión Extranjera Directa en México para 2021

Se espera que en 2021 México reciba 26,243 millones de dólares por concepto de flujos de Inversión Extranjera Directa.

-

Industria automotriz en México: ¿qué sigue después del COVID-19?

Para 2020 se tenía previsto que la producción y la industria automotriz continuaran creciendo; sin embargo, la pandemia obligó el paro de actividades en muchas empresas. Esto se va a reflejar en los resultados del año.

-

COVID-19: INEGI revela impacto sobre actividad económica y mercado laboral en México

De las empresas mexicanas incluidas en el estudio (ECOVID-IE), poco más de la mitad implementaron paros técnicos como medida de prevención, 93.2 % registró al menos un tipo de afectación y la mayoría priorizó el no despido de personal sobre la reducción de remuneraciones y/o prestaciones.

.jpg;width=70;height=70;mode=crop)