Avances en manufactura de componentes para electromovilidad

Conozca las máquinas y estrategias que proveedores como Klingelnberg, Grob y Mapal han desarrollado para fabricar componentes claves para la electromovilidad.

Editado por Ángela Andrea Castro

Con información de EMO Hannover.La industria automotriz está impulsando constantemente la electromovilidad. Esto, a su vez, tiene implicaciones para la tecnología de manufactura. Cada vez hay que procesar piezas más complejas y ligeras. ¿Cuál es la forma más económica de mecanizar los componentes de las baterías? ¿Qué retos plantea la fabricación de engranajes y transmisiones?

Estas y otras preguntas serán algunas de las cuestiones clave en la EMO Hannover 2023, que se celebrará del 18 al 23 de septiembre de 2023. Las respuestas vendrán de la mano de fabricantes de máquinas-herramienta y herramentales, así como de investigadores.

Contenido destacado

Transmisiones silenciosas para vehículos eléctricos

El ruido generado por los engranajes se convierte en una característica clave en la calidad de las transmisiones de vehículos eléctricos. Con la disminución del uso de motores de combustión, la atención se dirige hacia la reducción del ruido producido por otros componentes del sistema de accionamiento, siendo los engranajes la principal fuente.

El bucle cerrado permite supervisar de cerca y corregir el proceso de fabricación, para una inspección completa de todas las piezas rectificadas.

Crédito: Klingelnberg GmbH.

Klingelnberg GmbH ha modificado su sistema de producción para abordar este problema y presentará sus resultados en la EMO de Hannover. La compañía se enfoca en el rectificado de engranajes y en garantizar la calidad de sus productos.

El Dr. Christof Gorgels, vicepresidente de Tecnología e Innovación de Klingelnberg, explica que el proceso de Quiet Surface Shifting (QSS) en el rectificado de engranajes emplea una estrategia inteligente de reavivado y rectificado para alterar las estructuras regulares de rectificado en la superficie del engranaje, mejorando así su comportamiento acústico.

Gorgels también menciona que el ensayo de rodadura de flanco único en sus diversas formas permite la comprobación realista del ruido generado por los engranajes dentro del ciclo de rectificado.

El análisis de desviaciones, realizado como parte de la medición de precisión, posibilita la evaluación de la ondulación como elemento regular del error de forma. Este análisis resalta las desviaciones críticas en el flanco del diente y permite establecer medidas correctivas. La integración de los tres sistemas en un bucle cerrado facilita el monitoreo y la corrección del proceso de fabricación. En este contexto, la prueba de laminado de un solo flanco proporciona una supervisión completa del proceso de rectificado.

Gorgels añade que este enfoque permite identificar de inmediato los componentes que generan ruido, rechazarlos y enviarlos a la medición de precisión. Posteriormente, la medición cuantifica las desviaciones y, en el mejor de los casos, la máquina de procesamiento se ajusta automáticamente como resultado directo. El resultado final es un bucle de control corto y rápido para obtener un engranaje silencioso.

Máquinas para fabricar los principales componentes de e-mobility

Grob-Werke ha enfocado sus productos en el creciente sector de la electromovilidad. Esta tendencia será el tema principal en el stand de la empresa en la EMO de Hannover.

La última serie de Grob es especialmente adecuada para fabricar componentes ligeros para edrives.

Crédito: Grob.

Christian Müller, CSO y miembro de la Junta Directiva, indica que el mercado requiere equipos para la producción de estatores, rotores y baterías, así como bandejas de baterías de construcción ligera, subchasis, componentes estructurales y otros elementos para los e-drives.

Por esta razón, Grob está ajustando su cartera de tecnología de mecanizado hacia este sector. Las series de máquinas se optimizan para la electromovilidad y se rediseñan completamente para adaptarse a las necesidades cambiantes de los clientes. Un ejemplo es la serie actual de máquinas desarrollada para la fabricación ligera de componentes para e-drives. Además, las máquinas monohusillo y bimandril también se están adaptando.

Las máquinas Grob combinan espacios de trabajo optimizados para componentes con una dinámica superior y estabilidad.

Crédito: Grob.

Para 2023, se planean nuevos tamaños de máquinas que permitirán fresar componentes más grandes para motores eléctricos en una sola operación. La serie de Grob ahora incluye cinco tipos de máquinas, lo que significa que cada cliente encontrará una solución adecuada.

Müller explica que las máquinas deben contar con espacios de trabajo optimizados para los componentes y ser dinámicas y robustas. En los próximos años, la demanda de e-drives en las máquinas de corte aumentará, y será necesario encontrar nuevas soluciones.

Estrategia para el maquinado de bastidores de baterías en vehículos eléctricos

El bastidor de la batería es un componente esencial en los vehículos de propulsión eléctrica. Los expertos en electromovilidad de Mapal han creado un proceso genérico basado en distintos componentes del cliente, que abarca las operaciones principales de mecanizado del bastidor de la batería para un componente genérico.

Una fresa especial de metal duro de Mapal puede acabar grandes cavidades en una sola operación.

Crédito: Mapal.

Los retos de mecanizado incluyen taladros escalonados, taladros de diferentes diámetros a través de múltiples capas, cajeras fresadas con diversas dimensiones, hombros y, principalmente, la sensibilidad a las vibraciones debido a las estructuras de nervaduras finas y el control de la rotura de virutas.

Matthias Winter, jefe Global de Gestión de Segmentos de Automoción de Mapal, indica que la empresa aborda estos desafíos utilizando fresas especialmente diseñadas. La mayoría de los agujeros en el componente del bastidor se fresan, aunque el tiempo de ciclo es un poco más largo en este caso. Sin embargo, el proceso ofrece ventajas como virutas de fresado cortas que se eliminan fácilmente, menor formación de rebabas, mayor fiabilidad del proceso y ausencia de cambios de herramienta.

Mapal sugiere utilizar una fresa especial de metal duro para desbastar hombros, cavidades y ranuras, así como para el acabado de las cavidades. Esto permite obtener las mejores superficies posibles y trabajar de forma estable incluso en esquinas con grandes envolturas y cargas elevadas.

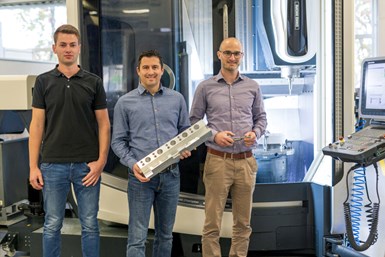

Mapal ha estado trabajando intensamente en bastidores de baterías y en el desarrollo de la estrategia de mecanizado óptima para ellos (de izquierda a derecha): Andreas Wolf, ingeniero de pruebas; Florian Hofmeier, Component Manager Driveline; y Michael Kucher, Component Manager E-Mobility.

Crédito: Mapal

Una característica distintiva de esta herramienta es que permite acabar mayores profundidades en una sola acción, lo que ahorra tiempo y resulta económico. Se logran superficies de hasta Rz = 1 µm (profundidad de rugosidad media) durante el acabado del bastidor en batería. En el proceso genérico se utilizan un total de siete herramientas, incluyendo seis fresas.

Winter agrega que Mapal proporciona a sus clientes un paquete completo de herramientas de diamante policristalino (PCD) y carburo sólido, mandriles y un proceso correspondiente que responde a los desafíos del mecanizado de bastidores de baterías. Los especialistas adaptan el proceso genérico a las circunstancias individuales de cada caso.

La digitalización impulsa nuevas arquitecturas de transmisión

Los motores de alta velocidad posibilitan la fabricación de motores eléctricos de tamaño reducido y alta potencia. No obstante, estas transmisiones necesitan una alta relación de transmisión para obtener la velocidad relativamente baja de las ruedas, al tiempo que deben ser más eficientes que antes para evitar impactos negativos en la autonomía del vehículo y el rendimiento continuo del accionamiento, según el Prof. Dr.-Ing. Jürgen Fleischer, director de Máquinas, Equipos y Automatización de Procesos del Instituto wbk de Ciencias de la Producción.

El proceso de tallado de engranajes desarrollado por el Instituto de Ciencias de la Producción wbk permite fabricar engranajes de forma productiva y flexible.

Crédito: wbk.

Los diseños de transmisión basados en conjuntos planetarios cumplen con estos requisitos. A pesar de ello, la producción rentable de los engranajes internos de pared delgada y los engranajes planetarios escalonados con contorno de interferencia estrecho requeridos puede enfrentar dificultades debido a colisiones entre la pieza de trabajo y la herramienta.

El proceso de desbarbado de engranajes desarrollado en el Instituto wbk de Ciencias de la Producción permite una fabricación altamente productiva y flexible de este tipo de engranajes, preparándolos para la producción en serie.

En la producción industrial a gran escala, se presentan fluctuaciones significativas en la calidad de los engranajes debido al desgaste de las herramientas y a las inconsistencias entre los lotes de material. La falta de adquisición de datos de proceso impide el aprovechamiento de diversas opciones para corregir la geometría de los engranajes.

Fleischer añade que las sinergias derivadas de la tecnología de sensores blandos basada en la simulación y la computación de bordes integrada en la máquina permiten detectar cualquier desviación del perfil y del flanco. En este caso, las fuerzas de mecanizado y el desplazamiento del punto central de la herramienta se calculan a partir de los propios datos de la máquina.

La predicción en tiempo real de la vida útil restante de los engranajes puede utilizarse para prever y corregir el efecto de las fuerzas de mecanizado en la calidad del engranaje fabricado, compensando eficazmente los efectos del desgaste de las herramientas y las fluctuaciones de los lotes en particular.

La movilidad eléctrica es indudablemente una megatendencia actual, y se requiere mecanizar de forma rentable componentes ligeros y, en algunos casos, complejos, así como materiales sofisticados. Las máquinas-herramienta, las herramientas de precisión y los métodos de ensayo empleados deben considerarse como parte de un proceso global.

CONTENIDO RELACIONADO

-

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

-

Escoja la rueda de rectificado correcta

Conozca las propiedades y aplicaciones de los distintos tipos de abrasivos en ruedas de rectificado y cómo afectan el proceso. Aprenda a elegir la rueda abrasiva adecuada para sus necesidades.

-

Todo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.