Velocidad de manufactura para botes de carreras

El trabajo subcontratado de Advanced Design Technologies LLC les generaba problemas de calidad entre otras dificultades. El Surfcam 2017 R1 de Vero Software aumentó la eficiencia y la calidad en general.

#caso-de-exito

Edited by Emily Probst

La pasión de James Faulkerson por los botes de carreras Top Fuel Hydroplane (“Hydro” de forma abreviada) le proporcionó un propósito para inventar algo nuevo. En 1996, construyó un bote de competencia con un diseño de estabilizador modificado que ofrecía una mayor estabilidad y fue de la mano con su nuevo sistema de propulsión de doble hélice. Aunque que el bote tenía sus problemas, Faulkerson sabía que estaba trabajando en algo importante.

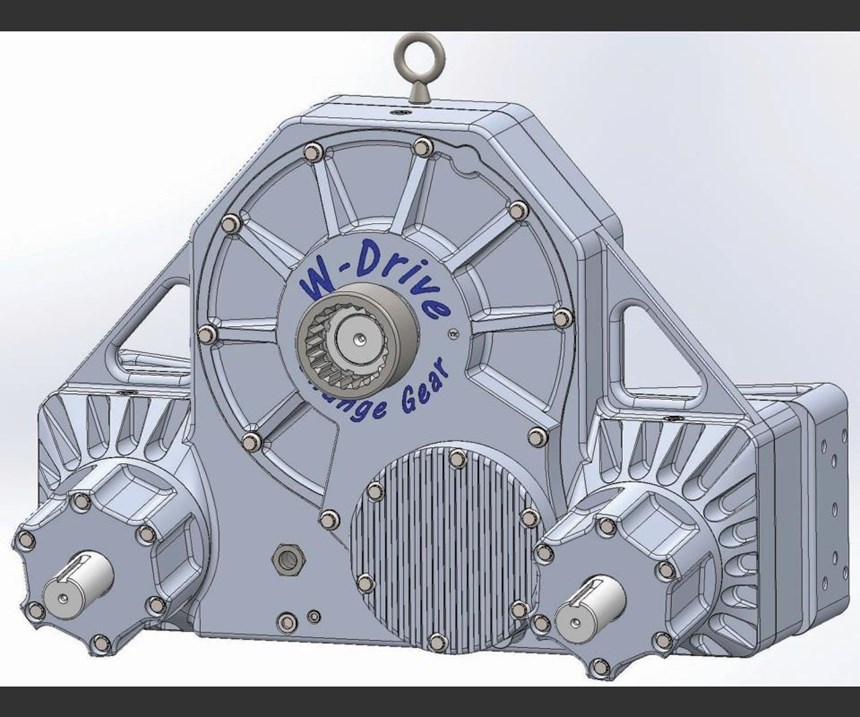

En agosto de 2016, su empresa, Advanced Design Technologies LLC, ubicada en Las Vegas, Nevada, ayudó al equipo de Nitrochondriac de Tommy Thompson Racing a establecer un nuevo récord de tiempo para las carreras de botes Top Fuel. Como consultor y proveedor de piezas para el equipo, Faulkerson proporcionó un conjunto de engranajes experimentales W-Drive, que diseñó y fabricó con la ayuda del Surfcam de Vero Software, junto con otras piezas personalizadas.

Contenido destacado

El W-Drive es una transmisión marítima con división de la potencia que incluye un eje de entrada de un solo motor con dos ejes de salida de la hélice contrarrotantes. Incluye seis engranajes para sobremarcha de entrada y salida, y distribución de potencia para los dos ejes de salida de la hélice. “Para cada revolución del eje de entrada, hay un conjunto de engranajes de cambio que se pueden seleccionar para obtener el número deseado de revoluciones de los ejes de salida”, explica Faulkerson. “Una característica clave son los ejes de salida de la hélice contrarrotantes que actúan para anular el par de la hélice, creando un sistema de propulsión equilibrado. El W-Drive es un enfoque completamente nuevo para la propulsión del bote de carreras”.

Inicialmente, Faulkerson fabricaba todos los componentes de la transmisión, excepto los engranajes, utilizando fresadoras manuales, tornos y otros equipos de manufactura. Subcontrató la fabricación de engranajes hasta finales de los 90, cuando un engranaje defectuoso se desintegró y creó un gran agujero en el fondo de un barco que viajaba a más de 320 km/h, dice. “Decidí que ya no iba a usar subcontratistas, porque siempre tenía problemas. En ese momento, decidí hacer todo yo mismo”.

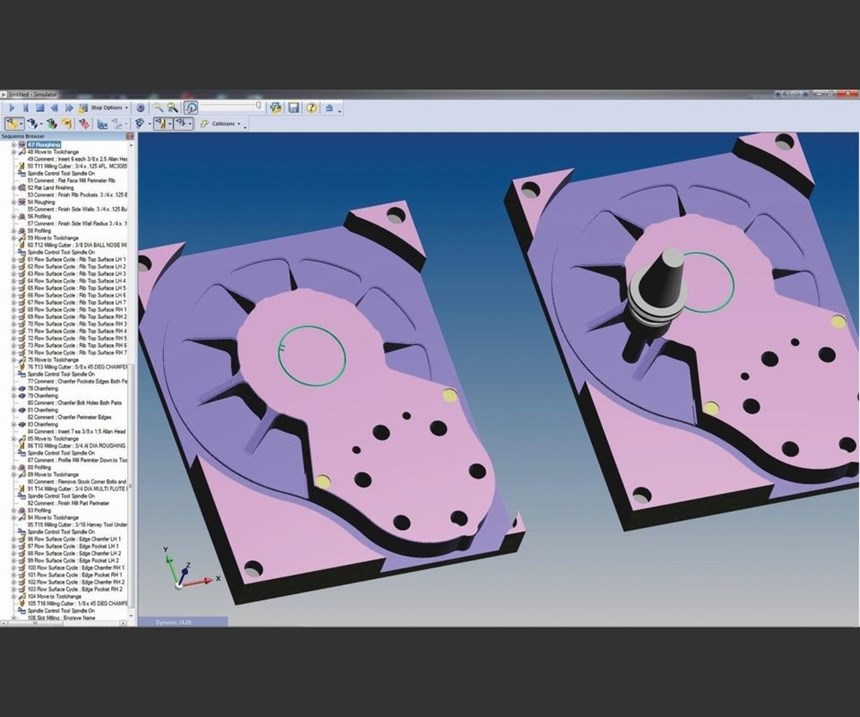

Comenzó su nuevo emprendimiento mediante la adquisición de una fresadora Haas VF-3 y un torno SL-20. En 2002 compró el sistema CAM Traditional de Surfcam para programar su maquinaria CNC. Luego hizo la transición al Surfcam 2015 y rediseñó la mayoría de los componentes y piezas de la unidad. Ahora emplea el Surfcam 2017 R1, que ofrece 14 ciclos de fresado con aplicaciones específicas que van desde el fresado de agujeros hasta la fabricación de lápices, así como cuatro ciclos de fresado con proyección de trayectorias. Los ciclos de fresado utilizados con más frecuencia en ADT son los ciclos de fresado frontal, de agujeros, de desbaste, de perfilado, de acabado plano y de achaflanado. También existen unos pocos ciclos de fresado únicos, como los ciclos de superficie de flujo y de cordón paralelo, que simplifican el fresado complejo de formas y superficies 3D no uniformes.

A medida que gestiona un trabajo desde el diseño hasta la producción, Faulkerson utiliza el sistema CAD de SolidWorks de Dassault Systèmes para crear piezas personalizadas. A continuación, importa el diseño en el Surfcam, que lee el archivo de pieza SolidWorks nativo sin necesidad de traducción. Esta perfecta interoperabilidad entre sistemas CAM y CAD asegura que los datos de diseño conserven completamente su integridad después de la importación, dice Faulkerson. También aprecia la flexibilidad de la trayectoria de herramienta Surfcam, diseñada para asegurar que las piezas sean programadas de forma ideal y libre de colisiones a través del simulador Surfcam.

Un punto destacable del sistema CAM es su ciclo de fresado de desbaste, que les permite a los programadores seleccionar y definir los puntos de entrada para cada región a mecanizar. Los programadores también pueden iniciar el ciclo de desbaste de los orificios preperforados y establecer una preferencia por aproximaciones en rampa o helicoidal. El ciclo ha sido optimizado para mecanizado a alta velocidad, incluidos los enlaces tangenciales entre pasadas y los movimientos de retracción optimizados.

Otras características del ciclo incluyen parámetros de profundidad asociativa, que aseguran que la programación sea uniforme; cortes intermedios, que reducen el tamaño de los pasos dejados por el ciclo de desbaste; y la función de detección de tierra plana, que mecaniza con una compensación en Z especificada desde la parte superior de las islas y la base de las cavidades. Además, el ciclo de fresado de desbaste ofrece la opción “check-fixtures”, que permite comprobación de colisiones con los accesorios, una opción de mecanizado tipo esquina para limpiar la última pasada en cada nivel Z de mecanizado, controlando el comportamiento del ciclo en esquinas agudas, así como otras funciones de gran utilidad.

“La trayectoria de herramienta del Surfcam tiene la capacidad de ajustarse a formas 3D inusuales, y el Surfcam puede cortar esas formas de manera eficiente”, dice Faulkerson. “Algunas de las trayectorias de herramienta son sorprendentes en el mecanizado de la caja trasera del W-Drive”.

Él acredita que tres ciclos – de desbaste integral, de cordón paralelo y los ciclos de superficie del flujo – le han ayudado a aumentar la eficacia total y la calidad de la trayectoria de herramienta.

“En términos generales, el desbaste integral es una aplicación del ciclo de fresado de desbaste del Surfcam que, en un ciclo, puede producir un trozo de material en blanco hasta llevarlo a una tolerancia especificada de la pieza acabada”, dice Faulkerson. “Definir de nuevo la trayectoria de la herramienta consiste simplemente en especificar velocidades y alimentaciones, proporcionar una tolerancia general, especificar la información de cortes intermedios (profundidad más baja total), entre algunos otros detalles, y eso es todo. Simplemente, me sorprendió la facilidad de desbaste inicial de una pieza compleja con un solo ciclo de desbaste del Surfcam. Todo lo que tuve que hacer fue seleccionar una fresa adecuada, establecer alimentaciones, velocidades y profundidad de corte, y luego seleccioné el modelo 3D; y así se hizo el mecanizado de desbaste de toda la pieza”.

El ciclo de fresado de cordón paralelo de Surfcam realiza operaciones de fresado en varias superficies al mismo tiempo. El cordón paralelo incluye la protección integrada de superficies a evitar, lo cual lo hace apropiado para el mecanizado de varias superficies. Los programadores pueden utilizar este ciclo para desbaste, semidesbaste y acabado de superficies. El ciclo también incluye una opción de “comprobación de superficies”, que les permite a los usuarios especificar superficies que no quieren mecanizar (protección de superficies a evitar), y permite la restricción de una trayectoria de herramienta generada. Además, los usuarios tienen la opción de excluir áreas planas para optimizar la generación de rutas de herramientas.

“El cordón paralelo es muy poderoso en su capacidad de mecanizar caras complejas de modelos en 3D con bordes adyacentes chaflanes planos o radiales”, dice Faulkerson. “La trayectoria de la herramienta se ‘arrastrará’ a lo largo de la cara del modelo 3D con un patrón tangencial de cordón, además de cortar simultáneamente los bordes contiguos que contengan chaflanes radiales o planos, todo en una acción de ciclo programada. Este ciclo se utiliza en el corte de una cara angular 3D de la caja trasera de la transmisión W-Drive”.

Con un ciclo de fresado de cordón paralelo programado, se cortan las caras de la pared superior de la cavidad y los radios de los bordes asociados, ahorrando un tiempo considerable y simplificando la programación de esta operación de fresado. Faulkerson dice que utilizó ampliamente el ciclo de fresado superficial del Surfcam para fabricar las piezas de recubrimiento de aleación del W-Drive. El ciclo sigue el flujo de una superficie, ideal para el mecanizado de filetes y superficies 3D. Además, ofrece un acabado superficial mejorado, soporte helicoidal para reducir los movimientos de la articulación y soporte para múltiples caras y superficies. La trayectoria de la herramienta se controla mediante dos tipos de superficie que pueden seleccionarse: superficies de “accionamiento”, que producen el recorrido básico de la herramienta y superficies de “verificación” que no se deben mecanizar o se deben proteger de ser mecanizadas.

“La belleza de la superficie de flujo es que se puede tener cualquier forma de una superficie entre dos curvas de línea o superficies que están limitadas por otras superficies adyacentes y simplemente las mecanizas”, afirma Faulkerson. “Tienes la capacidad de controlar la trayectoria de la herramienta como nunca antes”.

CONTENIDO RELACIONADO

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.

-

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

-

Calculadora para mecanizado disponible como App para teléfonos, tablets o PC

La calculadora Machinist Calc Pro 2, de Calculated Industries, se presenta como una App para teléfonos inteligentes, tablets y PC.