La historia de Industria IMAQ empezó en la década de los sesenta con un taller sencillo de torno donde se hacían ciertos moldes, troqueles y refacciones, por iniciativa de Emilio Arias Varela, abuelo de Juan Carlos y Óscar Arias Gil, actuales gerentes administrativo y de producción de la empresa.

Posteriormente, el taller continuó con la segunda generación de la familia, con Juan Carlos Arias Ibáñez, papá de Juan Carlos y Óscar, a comienzos de los setenta, cuando la empresa empezó a crecer y se dedicó al mantenimiento de troqueles para tequileras y diferentes empresas de moldes y troqueles. Establecidos desde 1978 en sus actuales instalaciones en la Colonia Oblatos de Guadalajara, el taller se enfocó en el mantenimiento de troqueles y moldes.

Contenido destacado

En el año 2004 Juan Carlos Arias asume las riendas del negocio, enfocando el taller al diseño, fabricación y construcción de troqueles, pero con el problema que no tenían dónde probar los troqueles. Además, los clientes les exigían tiempos muy cortos de fabricación. Así, poco a poco, se fueron moviendo de mercado para dedicarse exclusivamente al refaccionamiento de troqueles de alta precisión. Estamos hablando del año 2012.

Troqueles para la industria automotriz

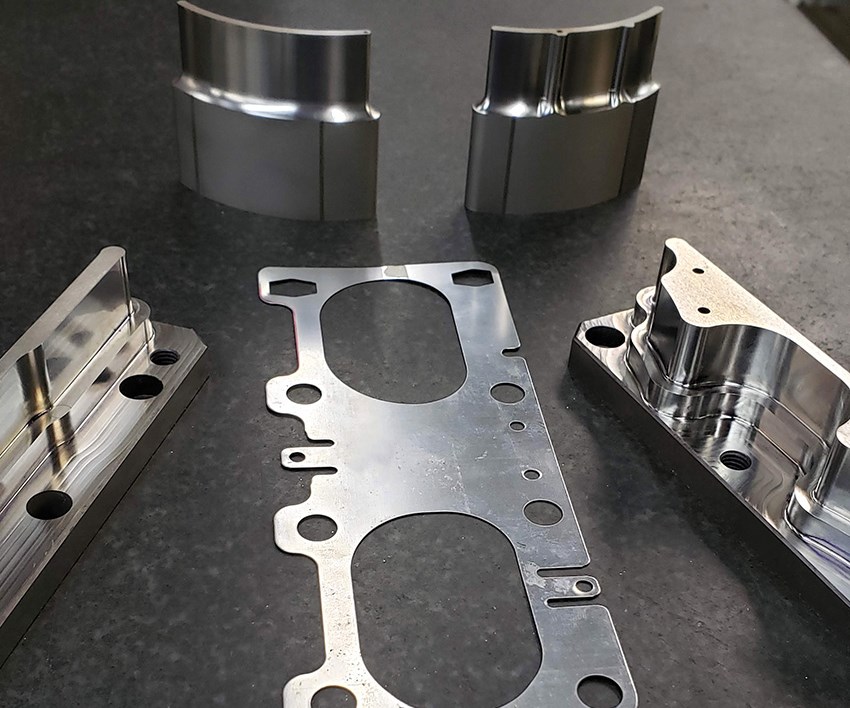

La mayoría del trabajo que realiza IMAQ es para la industria automotriz, entre el 70-80 por ciento. Se trata de troqueles progresivos para corte de lámina y formado o embutidos sencillos, a los cuales les hacen reparación de punzones, matrices y formadores para ciertos embutidos muy profundos o grandes.

El otro porcentaje de refacción de troqueles está dedicado a la industria de línea blanca y de empaques para la industria farmacéutica. “Trabajamos, básicamente para la producción de ampolletas; se trata de un molde que trae corte de troquel, es algo ahí medio raro”, explica Juan Carlos Arias, Gerente de IMAQ.

Las refacciones de troqueles que hacen para la industria del empaque son de los diferentes abrefáciles de las latas de refresco y atunes. Para línea blanca vienen siendo las láminas de los motores de los taladros de ciertos motores de lavadoras.

“En la industria automotriz nosotros somos Tier 2, porque nuestro cliente ya le vende directamente a Ford y General Motors lo que son empaques, sistemas de seguridad para puertas, chapas y paredes de fuego del vehículo para evitar que entre el calor del motor al habitáculo. En general la industria automotriz es nuestro fuerte”, afirma Juan Carlos Arias.

Siempre que llega un trabajo al taller lo primero que hacen es evaluar el cliente: ¿cuál es su necesidad?, ¿qué es lo que requiere?, ¿cómo lo quiere?, ¿cuál es el producto que actualmente está recibiendo?, ¿cuáles son los problemas que tiene, a qué se enfrenta?

“Actualmente, estamos en pláticas con Bardahl porque nos dijeron que necesitaban refacciones para sus troqueles. Lo primero que preguntamos es quién los hacía antes (unos eran hechos en el extranjero y otros en el país y tenían problemas con los nacionales porque se desgastaban mucho antes).

Después de ese paso pedimos especificaciones del material que va a cortar, ya sea acero, plástico, polietileno, y el cliente nos los da a nosotros para hacer una propuesta de holguras, materiales, recubrimientos y tratamientos térmicos”, explica Juan Carlos Arias.

Con base en la propuesta el cliente toma la decisión de realizar el trabajo con IMAQ. “Muchas veces recomendamos lo económico, pero no por decir caro o económico significa que es mala calidad. Aquí la diferencia es la calidad de los aceros, su procedencia y tipo de temple. Les hacemos unas comparativas, 4 o 5 diferentes propuestas. Por la que él tome, más o menos, vamos identificando qué tipo de cliente es. Después de eso, el cliente manda piezas, dibujos y hacemos cotización formal. Posteriormente, el cliente genera la orden de compra y hacemos una pieza muestra”.

El día de mi visita estaban haciendo un trabajo para un cliente de Alemania. Este cliente buscaba quién le fabricara refacciones para sus troqueles automotrices. De todo lo que anduvo buscando, nadie entendía el concepto de lo que quería el cliente.

“El dibujo era complicado y tampoco entendían y la gente buscaba fabricar la pieza y ya; no se enfocaban en más. Nosotros con nuestras máquinas y nuestro software le entramos e hicimos la pieza. Logramos mejorar y hemos ido innovando año con año en comprar maquinaria, herramientas y software, hasta el punto de que ahora somos la única empresa de México certificada para hacer sus refacciones, y somos único el proveedor autorizado por Alemania. Porque Alemania nos invita y nos da el conocimiento de ellos para nosotros replicarlo tanto en materiales, tratamientos térmicos y mecanizados. Y eso lo hemos ido haciendo, adquiriendo maquinaria nueva y nueva tecnología. Investigamos a nivel internacional cortadores, sistemas de sujeción, tratando de tener siempre lo mejor”, cuenta Juan Carlos Arias.

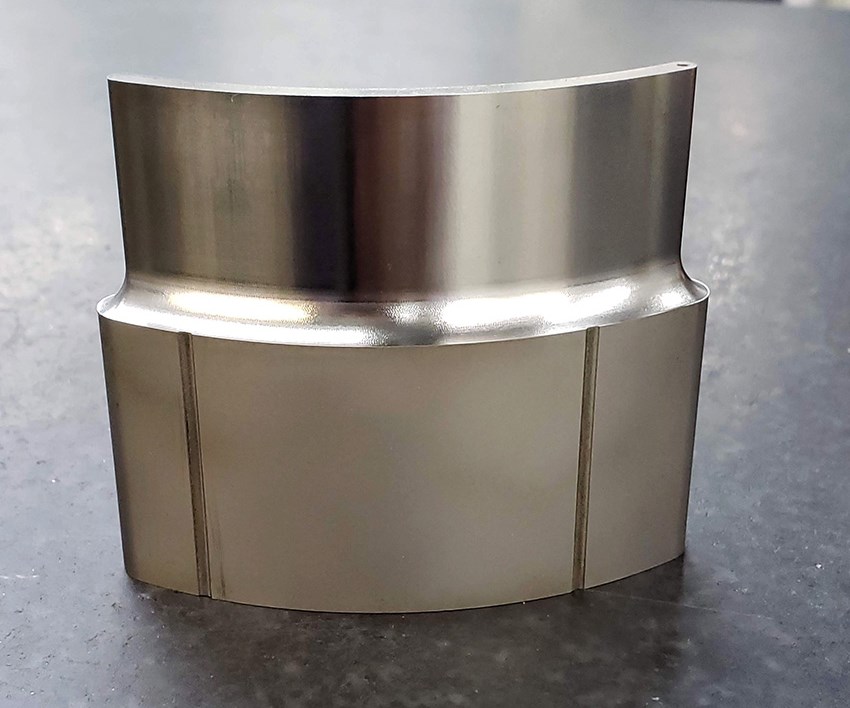

El material con el que trabajan el troquel del cliente alemán es muy específico y viene de Austria. “Teniendo el material se hace un predesbaste y después se manda a un tratamiento térmico especial, que es algo complicado que nos costó conseguir aquí en México, porque es un temple 5 redimido para un D2 de calidad alemana”, explica Juan Carlos Arias. Luego la pieza regresa al taller donde le hacen el rectificado, otro predesbaste en CNC y, posteriormente, el acabado en una electroerosionadora de hilo.

Para este caso, toman seis semanas en fabricar por todos los procesos y certificaciones que conlleva este trabajo. Todo el flujo de trabajo inicia con el dibujo.

“Si tenemos duda, tenemos libertad de ir a la empresa a ver el troquel físicamente, ver todo lo que necesitemos. En el dibujo vienen especificaciones de holguras, precisiones y lo que haga falta, porque hay muchas cosas empíricas que en Alemania no se ponen. Fue lo que nos enseñaron los alemanes para saber tomar una decisión de sus troqueles y si es viable hacer una modificación o no”, explica Juan Carlos Arias.

Proceso de refacción de los troqueles

Para cada trabajo, generalmente, llega el dibujo en 2D. “Nosotros siempre hacemos un 3D con SolidWorks para tener una visión. Posteriormente, hacemos 3D de todo: punzones, matrices y hacemos un preensamble para ver que nuestro trabajo esté bien en holguras. Entre tanto, ya se pidió material y se empieza a desbastar para mandar a temple y regresa al taller. Tenemos dibujos individuales para cada área, qué es lo que va a hacer cada área, cuáles son las precisiones, con checados de tiempo y mediciones”, cuenta Juan Carlos Arias.

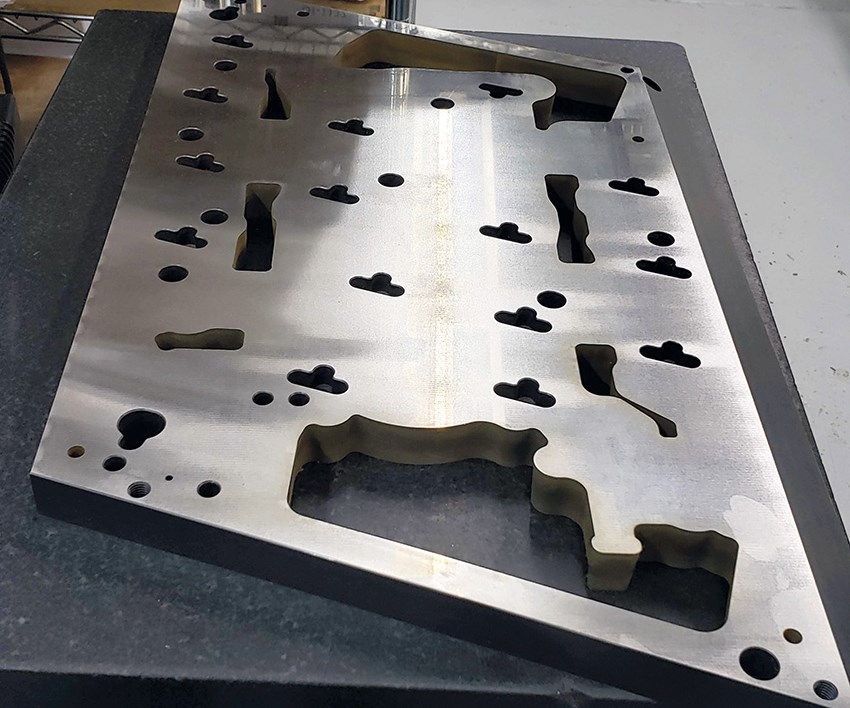

Todo inicia cuando llega el material, que se pone en una estación especialmente designada donde se revisan medidas, que vengan conforme a lo que ellos pidieron y se empieza a catalogar con el número de rastreo que ellos designan para cada cliente. El paso siguiente, casi por lo general, es siempre mecanizado en CNC. Lo que es mecanizado convencional lo dejan para cosas que no tengan precisiones y que sean muy simples. Si lleva más de cuatro barrenos todo va en CNC, para garantizar la precisión. De manera que cuando vaya a tratamiento térmico y regrese tengan dimensionamiento y puntos de referencia para poder seguir con los demás procesos.

El taller cuenta con dos tipos de rectificado, uno blando con piedra normal y otro en duro, con piedra de diamante, para garantizar que no se caliente la pieza y tenga una uniformidad estructural mejor.

El taller de IMAQ cuenta con dos rectificadoras Kent CNC y una Mitsui manual, que tiene un dial de una diezmilésima. Y las Kent son de medida grande 12” x 36” y 16” x 40” para piezas grandes, que en promedio les brinda media milésima de paralelismo. El siguiente año llegan otras dos rectificadoras para llegar a 2 diezmilésimas en paralelismo.

El último centro de mecanizado que adquirió el taller es un Okuma Genos M560V, modelo 2018. Allí hacen los elevadores para tener la lámina del troquelado siempre arriba. Esto es un proceso sencillo, pero que lo han automatizado en CNC para sacar piezas que antes obtenían en media hora y que ahora producen en minutos. “Además, con las nuevas herramientas que ofrece el mercado hemos bajado esos tiempos. Lo que hacíamos en 24 minutos se bajó a 3 minutos y medio, más o menos”, explica Juan Carlos Arias. Actualmente, utilizan herramientas Pokolm y end mills Haimer.

IMAQ cuenta con diferentes barras de material que tienen en stock, dependiendo del tipo de piezas que vayan a trabajar. Cortan el material a una cierta medida y el material en bruto se monta en el centro de mecanizado, que se trabaja en dos etapas. Primero un desbaste con high feed y luego un acabado con cortador. Si no lleva tanta precisión la pieza sale más rápido. Si lleva más precisión tienen que hacer un desbaste, semiacabado y acabado y, probablemente, un super terminado, dependiendo la pieza. En el caso de la pieza que estaban haciendo el día de mi visita sale terminada.

“Aquí preferimos gastar un poco más en acero para que solo sea en uno o dos montajes. En este caso, en un montaje terminas la pieza y en el segundo das altura, en la misma máquina y ya se termina el proceso”.

Ese proceso actualmente lo hacen en 3 minutos, gracias también a los sistemas de montaje con prensas magnéticas. “Ya solo se monta, se alinea y se magnetiza y evitamos el uso de clamps. Ahora se monta en la prensa, se mecaniza y se tarda 3 minutos. Se voltea y se va a acabados”, explica Juan Carlos Arias.

El sistema de la prensa magnética la adquirieron con Schunk y lo utilizan en los tres centros de mecanizado. Se trata de una prensa de 500 mm x 600 mm, ya que la mayoría de sus placas son cercanas a esas medidas. De esa manera, en un solo montaje pueden hacer todas las piezas.

“Montamos el material con un poco de sobrante de acero, podemos cuadrar la pieza a cuatro caras, dar la cara de arriba, podemos barrenar, hacer desbastes, todo en un solo montaje, barrenos y demás, y como sobra material volteamos la pieza 180°, damos altura, y algún barreno o caja que no haya pasado lo terminamos”, explica Juan Carlos Arias.

Anteriormente, ese proceso se hacía con clamps, pero al usarlos, lógicamente, se colocaban en el eje y el cortador ya no podía pasar por ahí. Entonces, tenían que fijar de un lado, terminarlo y volver a colocar los clamps al lado contrario para poder terminar el trabajo. Eso implicaba hacer montaje tras montaje. “Con ese tipo de piezas llegamos a reducir el tiempo de 12 horas a 8 horas y con el puro montaje nos ahorramos 2 horas. Y en mecanizados hemos bajado 2 horas, y ahora con las nuevas piezas hemos bajado otras 2 horas más. Ha sido muy benéfico tanto el sistema de montaje como el de herramientas.

Ahora hacemos solo dos set up y antes hacíamos cuatro porque llega el material crudo y lo metemos directamente a la máquina. Lo montamos a la mesa magnética, terminamos una cara, volteamos y terminamos. Es la misma pieza, solo se gira para terminar y ya tenemos la otra pieza en continuo como si fuera producción, aunque son piezas individuales y únicas”, refiere el ingeniero Arias.

Otra de las piezas que estaban mecanizando durante mi visita se utiliza para la industria llantera. Se trata de la parte en la cual pasan las cuerdas de acero y se une con el hule, por lo tanto, requiere llevar bastantes barrenos, por toda la cantidad de hilos que llevan las llantas.

Para este proceso desbastan primero la parte del material en bruto y cuando se termina de desbastar se manda a proceso térmico, regresa, se rectifica, y se barrena. En esta pieza llegan a hacer 240 barrenos en un largo de 10 pulgadas. Cada barreno es de medio milímetro y se calibra a 35 milésimas; se vuelve muy preciso para tener una distribución correcta de las cuerdas.

“Hemos visto todos nuestros puntos débiles y los hemos tratado de ir innovando con tecnología y nueva maquinaria, si la hay. Sino vemos cómo lo podemos hacer nosotros”, afirma Juan Carlos Arias.

El proceso de los barrenos antes lo hacían en una fresadora convencional y tardaba aproximadamente 3 días, ya que todo se hacía manualmente. Ahora lo pueden hacer en 2 horas, porque ya el centro de mecanizado y las velocidades de herramientas les permiten correr entre 300 y 400 pulgadas por minuto, lo que les ha facilitado mucho el proceso. Ese cambio lo hicieron en 2018, cuando adquirieron el centro de mecanizado vertical Haas VM-3.

Sujeción y acabados

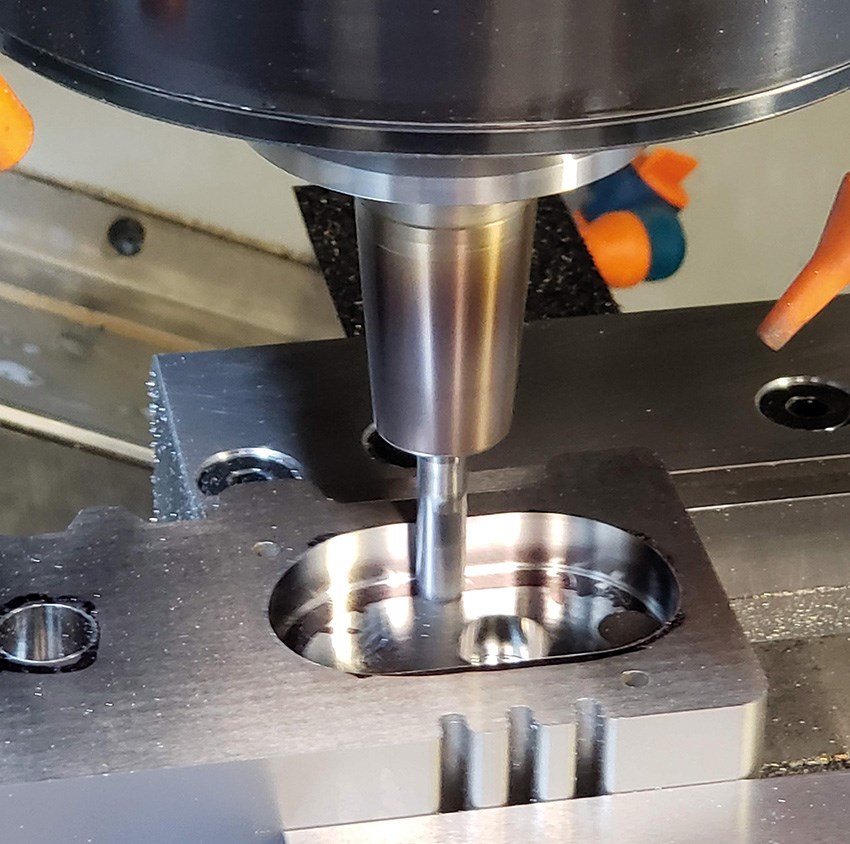

Otra de las máquinas que adquirieron para mejorar sus procesos fue un centro de mecanizado vertical Makino F5. Esta máquina la utilizan para terminados, regularmente para todo tipo de mecanizados en duro, ya sea desbaste, semiacabado o acabado. Allí pueden llegar a mecanizar hasta 64 Rockwell C. Durante mi visita estaban mecanizando un punzón, que son las cajas de desahogo, que tienen que ir después de temple y del tratamiento térmico para lograr una estabilidad térmica y una precisión de hasta 2 diezmilésimas de pulgada, además de lograr perpendicularidad y geometría.

Anteriormente, ese proceso lo hacían en otra máquina, pero tenían el problema en la perpendicularidad, en la redondez y en la calidad del acabado, ya que quedaba muy rayado. Ahora con la Makino pueden correr a 20,000 revoluciones y lograr un acabado muy cercano al espejo. “La rugosidad también la hemos bajado, y la perpendicularidad y la precisión ni se diga. Esta máquina cada dos años se calibra vía láser. Igualmente, que las demás máquinas que son de alta precisión con las que hemos mejorado y logrado adquirir nuevos clientes”.

Otro de las tecnologías nuevas que le ha ayudado a IMAQ a mejorar sus procesos han sido los sistemas de sujeción. Hace tres años decidieron ensayar los holders térmicos.

“Nos trajeron los holders e hicimos pruebas y se las presentamos al cliente. Hicimos la prueba frente al sistema normal de boquilla que usábamos antes. Los clientes vieron un incremento en calidad, tiempo y costo, todo mucho mejor. Eso nos ayudó en conseguir contratos más fuertes y se adquirió la máquina Haimer Power Clamp Special Edition. Con este equipo la reducción industrial de tiempo podría llegar a ser entre 10 a 15%, pero a lo que nos ha ayudado mucho es a mejorar en calidad. Asimismo, nos ha ayudado con la durabilidad de los cortadores: como tienes una sujeción diferente y más firme, duran más los cortadores porque tienen menores flexiones”, explica Juan Carlos Arias Gil.

Otra de las áreas donde IMAQ ha invertido en tecnología es en su taller de electroerosión. Actualmente, cuenta con cuatro máquinas de electroerosión por hilo, ubicadas en un espacio con aire acondicionado a 21 grados las 24 horas del día, para evitar el crecimiento del casting de las máquinas y obtener una buena precisión.

La primera es una Robofil 290 de Charmilles, que adquirieron en el año 2000, y se ha vuelto lenta para sus trabajos. Sin embargo, como es enfriada por chorro, a diferencia de las otras tres que son de inmersión, la utilizan para hacer segundos y terceros pasos, que son procesos muy cortos. Todo el resto de proceso los hacen en las otras EDM que son automatizadas en enhebrado y con restauración de energía, que tienen trabajando las 24 horas del día. La segunda electroerosionadora que adquirieron fue una Mitsubishi FA20S, que compraron en el año 2007, y que cuenta con enhebrado automático. Por su edad, ya no tiene la precisión de origen, por lo tanto, ya no la involucran en los procesos de piezas finales que requieren alta precisión.

Posteriormente, en el año 2016 compraron la Makino UP6 Heat, que adquirieron por el tamaño de mesa grande de 910 mm x 730 mm, y un máximo de pieza de trabajo de 1,800 kg, la cual les brinda una amplitud de trabajo, especialmente para las matrices grandes que ellos hacen.

“Esta electroerosionadora la adquirimos por la facilidad del software de preparación con el que cuenta. El programa es sencillo: te dice que tienes mal, qué tienes bien; revisa resina, hilo, agua y, si todo esta bien, carga el programa, verifica, alinea la pieza, saca centros y corre. Aquí hemos tenido personas que se han capacitado en 8 horas y te ponen a funcionar la máquina. Además, nos ofrece una precisión de +- 5 micras, donde hemos llegado a mecanizar piezas hasta de 16.5” de altura con barrenos y diferentes geometrías”, explica Juan Carlos Arias. La última electroerosionadora que adquirieron fue otra UP6 Heat de Makino, que recibieron en 2017. “Fue tanto el trabajo que llegamos a obtener de la Makino 1, como nosotros la llamamos, que al siguiente año compramos la otra”, agrega Arias.

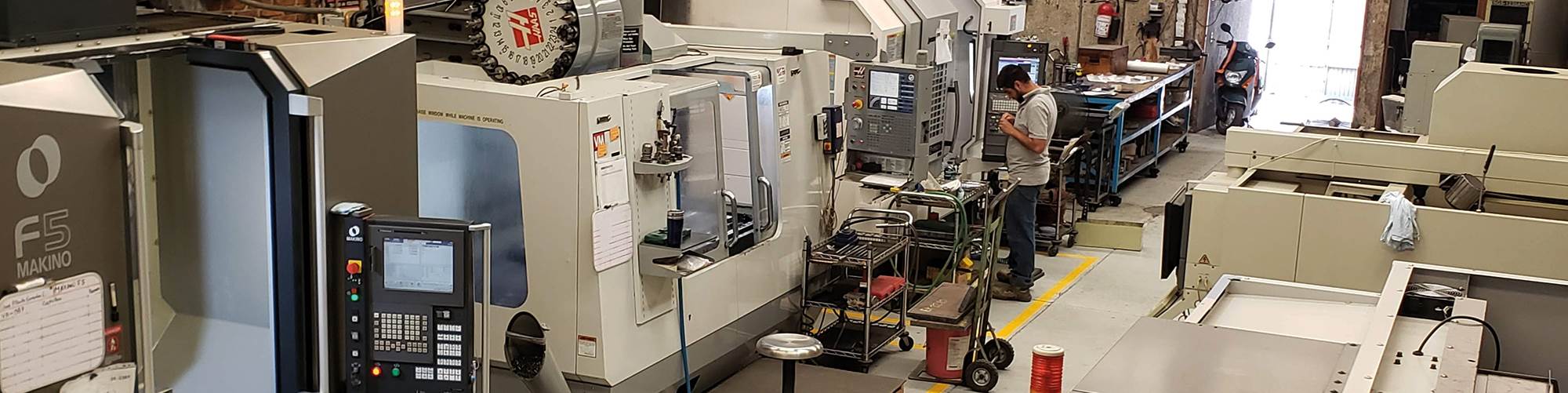

Actualmente, están construyendo otra nave de 400 metros cuadrados, donde van a ampliar el taller y donde instalarán las 4 máquinas CNC, las cuatro EDM de hilo, más otra electroerosionadora de hilo de alta precisión.

Los hermanos Juan Carlos y Óscar Arias Gil tienen puesta la mira en perfeccionar sus técnicas y continuar con el servicio de refacciones de troqueles de alta precisión. En un futuro también piensan hacer refacciones de moldes. El caso de IMAQ es un buen ejemplo de trabajo en equipo de hermanos y de éxito de una empresa familiar, que ya va en su tercera generación. Ambos tienen claro que deben procurar continuamente los últimos equipos para permanecer competitivos en el sector y satisfacer las exigentes demandas de sus clientes, especialmente de la industria automotriz.

“Los clientes que teníamos antes de invertir en tecnología, si los colocamos por clases, eran de clase media-baja. Ahora ya tenemos de clase media-alta y algunos premium, que tenemos por calidad de material, precisión, exigencias, costos y tiempos de entrega. Ahora tenemos un promedio de 85% a 90% de tiempo de entrega puntual”, concluye Juan Carlos Arias Gil.

CONTENIDO RELACIONADO

-

La tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

-

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

-

Encuesta Mundial de Máquinas-Herramienta 2016

El consumo máximo global más reciente de máquinas-herramienta tuvo lugar en 2011. Podemos usar datos de ese año para medir las tendencias que desde entonces influyen la inversión en fabricación de región a región. Esta perspectiva de varios años es reveladora.

.jpg;width=70;height=70;mode=crop)