Según un reporte de GrindingHub, la feria internacional de tecnologías de rectificado, al sacar provecho de la manufactura híbrida se pueden lograr aumentos significativos en la productividad, todo esto si se agregan conceptos modernos de automatización y digitalización, lo que resulta en una mayor competitividad.

El alto volumen de producción, la enorme presión por los costos y la demanda por procesos precisos se encuentran entre los principales desafíos que enfrentan los fabricantes de engranajes, por ejemplo.

Estos retos, de acuerdo con GrindingHub, van a aumentar en el futuro, porque los cambios en la industria automotriz están teniendo un fuerte impacto en este sector que tiene como meta producir significativamente más variantes de transmisión en el futuro.

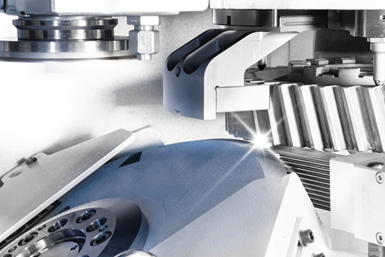

El mecanizado combinado consistente en torneado duro y rectificado garantiza un procesamiento rápido y una alta calidad de mecanizado.

Crédito: Emag.

¿Cómo están afrontando las empresas este reto? El fabricante de máquinas Emag, por ejemplo, desarrolló recientemente una serie de máquinas que combinan rectificado, torneado y otros procesos (incluida la automatización) para responder a varias necesidades de fabricación y encargarse del mecanizado completo de los componentes de transmisión.

La máquina está diseñada para componentes de hasta 350 mm de diámetro. Por primera vez también ofrece la opción de integrar un husillo de rectificado con eje giratorio NC. Esto puede incluir una rueda abrasiva cilíndrica, por ejemplo, que se puede usar para rectificar orificios internos.

“Estamos hablando aquí de procesos de manufactura con lotes más pequeños, que inevitablemente incluyen muchos procesos de cambio. En tales casos es útil si se incluye una gama de diferentes husillos de rectificado en la máquina desde el principio. Se reserva suficiente espacio en el área de trabajo para este propósito. Luego se puede configurar para todas las tareas”, explica Markus Isgro, del departamento de comunicación de Emag.

Esto significa que el mecanizado en duro convencional de ruedas dentadas y muchas otras piezas de mandril con un cono interno se pueden realizar en la propia máquina-herramienta, desde el torneado en duro de superficies planas hasta el torneado en desbaste del orificio y el cono sincronizador externo para acabar los contornos.

La manufactura aditiva y sustractiva convergen

El avance en los procesos de manufactura aditiva es inevitable, ya que aportan todo un abanico de ventajas. Además de aumentar la productividad al permitir una producción flexible y eliminar la necesidad de fabricar herramientas convencionales, la gran variedad de posibilidades de diseño geométrico también permite el procesamiento de componentes altamente complejos.

El alto grado de flexibilidad garantiza que ahora se puedan producir cantidades pequeñas a medianas mediante impresión 3D industrial. Sin embargo, todavía hay necesidad de posprocesamiento en muchos casos. Según el componente y el proceso, puede ser necesario eliminar las estructuras auxiliares y de soporte utilizadas durante el proceso aditivo.

Se deben realizar operaciones de acabado superficial como fresado, rectificado o superacabado e inspección de componentes. Son posibles otros procesos, como la limpieza y el marcado de componentes, así como todo el proceso de manipulación, incluida la clasificación y el embalaje.

Sin embargo, para una mayor eficiencia, es necesario incorporar tanto la manufactura aditiva como la sustractiva en un sistema híbrido. Los requisitos de procesamiento posterior deben tenerse en cuenta desde el principio al crear el modelo 3D. La aplicación de demasiado material aumenta los costes, mientras que la aplicación de muy poco dificulta o imposibilita el posprocesamiento de la pieza de trabajo. Idealmente, existe una integración directa de datos a lo largo de la cadena de procesos.

Ventajas de las soluciones de manufactura híbrida: los diferentes procesos de mecanizado pueden combinarse de forma flexible e integrarse perfectamente en la producción en una sola configuración.

Crédito: Supfina Grieshaber

En la práctica, esto significa que los procesos se coordinan con precisión y se llevan a cabo sin necesidad de manipulación adicional de piezas. Las soluciones automatizadas y asistidas por robots, como una innovadora celda de fabricación para el acabado automatizado de superficies de Supfina Grieshaber GmbH & Co. KG, con sede en Wolfach, en la Selva Negra, están diseñadas precisamente para este propósito. Los procesos pueden combinarse de manera flexible e integrarse sin problemas en la producción con una sola configuración. Esto produce una alta fidelidad superficial y una mejor rentabilidad.

Producción de herramientas eficientes con manufactura híbrida

Actualmente se están desarrollando herramientas cada vez más complejas y precisas fabricadas en diferentes materiales que plantean retos para la fabricación de máquinas rectificadoras de herramientas.

Se requiere una máquina herramienta con un rendimiento de husillo superior para rectificar los asientos de las placas.

Crédito: Walter Maschinenbau

“No todos los materiales o combinaciones pueden procesarse por completo simplemente rectificándolos", comenta Siegfried Hegele, gerente de productos de aplicaciones de Walter Maschinenbau. “También se requieren tecnologías como EDM o láser, incluidos los sistemas de medición”.

La fabricación de una herramienta de fresado con punta de PCD (diamante policristalino), por ejemplo, implica varios pasos. Aquí, una herramienta de metal duro sinterizado se somete primero a rectificado cilíndrico. A continuación, se rectifican los espacios. Se requiere una máquina con alta potencia de husillo para realizar estas operaciones de manera efectiva. El siguiente paso consiste en rectificar los asientos de las placas en los cuerpos de carburo.

A diferencia del principio del proceso, aquí se requieren altas velocidades debido a los pequeños pines abrasivos. Antes de que pueda llevarse a cabo la soldadura, primero debe comprobarse si se han respetado las tolerancias durante los procesos de rectificado. Idealmente, esto se hace usando una máquina de medición CNC automática.

El siguiente paso es soldar las placas de PCD precortadas de un lecho circular de PCD en los asientos de las placas. Aquí, el diamante policristalino se calienta brevemente hasta casi la temperatura de grafitización. Después de eso, se debe limpiar la herramienta y se debe tomar una decisión sobre qué tecnología es la más adecuada para mecanizar el PCD. Aquí, el mecanizado combinado que involucra diferentes tecnologías, como rectificado y electroerosión, puede generar ventajas significativas. A continuación, se realiza una medición final para el control de calidad.

Reducción de tiempos, mejora de la productividad y la calidad

La combinación de procesos de manufactura también abre un nuevo potencial en la producción. La motivación clásica para el mecanizado múltiple simultáneo de una pieza de trabajo dentro de una máquina que contiene varios husillos, por ejemplo, es reducir el tiempo de ciclo. Sin embargo, en principio, las máquinas requeridas para esto implican altos costos de inversión y solo son económicas para grandes cantidades debido a su baja flexibilidad. Además, el mecanizado híbrido en una sola máquina puede ayudar a aumentar los niveles de calidad, productividad y confiabilidad del proceso, ya que surgen menos errores al sujetar o transportar componentes.

Además de combinar tecnología de rectificado y procesos de corte con un filo determinado geométricamente, la interacción de diferentes procesos de rectificado dentro de una sola máquina también es muy útil. En el caso de los engranajes, por ejemplo, cada vez se utilizan más procesos especiales de acabado para realizar el mecanizado dentro de la propia rectificadora. Hasta ahora, el acabado a menudo requería equipos adicionales (para el rectificado vibratorio, por ejemplo) que casi siempre están disponibles a través de proveedores de servicios externos.

“En el pasado, cuando los engranajes se fabricaban en la industria automotriz, los altos costos involucrados significaban que rara vez se reelaboraban. Los conceptos de herramientas híbridas ahora se utilizan cada vez más aquí, lo que permite llevar a cabo operaciones de rectificado y acabado”, dice el Prof. Eckart Uhlmannhead del Instituto Fraunhofer de Sistemas de Producción y Tecnología de Diseño (IPK) en Berlín.

Para engranajes más grandes, la atención se centra en el uso de ruedas de pulido unidas elásticamente o herramientas de cepillado abrasivo para llevar a cabo el acabado en la propia máquina rectificadora.

Crédito: Institute for Machine Tools and Factory Operation IWF, Technical University of Berlin

CONTENIDO RELACIONADO

-

¿Cuál es el centro de mecanizado de cinco ejes adecuado para su taller?

Con tantas opciones en tecnología de mecanizado de 5 ejes, ¿cómo saber cuál es la mejor para su taller? Primero, considere las partes. Luego, observe los procesos existentes y los beneficios potenciales del maquinado en cinco ejes.

-

¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

-

Panorama del sector de maquinaria y equipos en México

Un estudio para determinar la competitividad del sector metalmecánico, realizado por la Cámara Nacional de la Industria de Transformación, detalla que la industria nacional se enfrenta a importantes retos en su productividad y competitividad.