Un punto de giro con el torneado tipo suizo

Las lecciones que aprendió este taller luego de comprar su primer centro de torneado tipo suizo, hace casi dos décadas, ahora son aplicadas en tornos más grandes multihusillo y multitorreta para partes más grandes y más complejas.

Sea un contrato grande, una nueva máquina o tecnología, una contratación particularmente inteligente o una revelación inesperada, la mayoría de propietarios de talleres metalmecánicos pueden recordar un punto en el cual su compañía se embarcó a un nuevo rumbo y cambió fundamentalmente de alguna forma duradera y notoria. Para Brendan Slabe, uno de esos momentos llegó cuando su compañía compró su primer torno CNC tipo suizo.

La experiencia ocurrió en 1999, cuando el señor Slabe y sus colegas en Slabe Machine Products se encontraban en las etapas tempranas del aprendizaje sobre lo que una máquina multitarea podía hacer. Los retos incluían abordar un nuevo proceso de mecanizado y determinar cuáles partes se adaptaban mejor en una máquina tipo suizo. Y mientras los frutos de la inversión comenzaron a darse pronto, el impacto a largo plazo todavía se ve a diario en la forma en que el taller emprende muchos aspectos de su trabajo, comenta Slabe.

Contenido destacado

“Eso nos abrió los ojos al concepto de hacer una parte completa en un solo alistamiento y en una sola máquina”, dice. “Aprender a operar y sacar lo máximo de un torno tipo suizo nos inició en el camino de buscar constantemente formas de reducir alistamientos adicionales o de eliminarlos por completo”.

Con igual importancia, el taller aprendió a reconocer partes que aparentemente debían producirse en un VMC o HMC, pero que en realidad resultan buenas candidatas para un mecanizado completo en tornos tipos suizo con capacidad de fresado, incluso si la parte requiere pocas o ninguna operación de torneado.

En otras palabras, generalmente no hay necesidad de preocuparse por tareas como fijaciones o indicaciones en las fresadoras. Desde entonces, el taller ha añadido tornos multitorreta y multihusillo para lograr el mismo beneficio para partes más grandes, confiando en algunas de las lecciones aprendidas en el mecanizado suizo.

“Eventualmente, habríamos llegado a estas nuevas tecnologías y procesos de mecanizado por nuestra cuenta, pero probablemente eso habría tomado mucho más tiempo”, dice Slabe. “Comprar ese primer CNC tipo suizo fue cuando comenzamos definitivamente a mirar de cerca todo lo que estábamos haciendo y a encontrar formas de trabajar más eficientemente”.

La debida diligencia

Con sede en Willoughby, Ohio, Slabe Machine Products (SMP) fue fundada en 1939 por Edward Slabe Sr. Su hijo, Edward Slabe Jr., ha sido presidente desde mediados de los años setenta y sus nietos representan la tercera generación de la familia en posiciones de liderazgo de la compañía. Cristopher es el vicepresidente de operaciones y Brendan es el vicepresidente de ventas y mercadeo. SMP es un taller de trabajos reconocido por mecanizar partes complejas de materiales que incluyen acero inoxidable, aleaciones de níquel, titanio y otros metales. “En términos generales, si una parte cabe en una caja de zapatos, nosotros podemos hacerla”, comenta Brendan Slabe.

En los años noventa, el señor Slabe se encontró cada vez más motivado con la idea del mecanizado tipo suizo. Lo que él sabía era que operaba ligeramente diferente a otros procesos de mecanizado, en el sentido que el cabezal móvil permitía alimentar la barra de material continuamente a través de un buje guía y pasar la herramienta de corte durante el torneado del diámetro exterior. La proximidad de la herramienta de corte al punto donde emerge la barra de material del buje guía crea la rigidez por la que se conoce el mecanizado suizo, soportando la pieza de trabajo y permitiendo cortes más profundos y más agresivos. Con la herramienta de corte tan cercana al punto de origen, la barra de material es simplemente demasiado corta como para permitir la deflexión.

El valor de los ejes que ofrecen las máquinas tipo suizo permite que las partes que son buenas candidatas para el proceso sean mecanizadas en su totalidad antes de hacer el corte final que separa la pieza de trabajo de la barra de material. Estas partes adecuadas incluyen partes largas y delgadas con una longitud de, por lo menos, cuatro veces sus diámetros, como el percutor de una pistola, o partes médicas complejas que incluyen tornillos para huesos y cánulas para arterias. En resumen, la filosofía suiza es usar la barra de material como el dispositivo final de sujeción de la parte.

Pero también hubo otras consideraciones para adoptar el mecanizado tipo suizo, comenzando con los altos costos asociados a una máquina tan compleja. Como es el caso para cualquier propietario de un negocio, el retorno de una inversión como tal tenía que funcionar en el papel antes de emitir una orden de compra. Además, mientras que los tornos convencionales pueden aceptar cualquier diámetro que el mandril permita, de una barra de material, blanco, fundición o forja, el diámetro máximo que mecaniza un CNC tipo suizo está determinado por el tamaño de su buje guía, el cual generalmente es de 32 mm. Y debido a que la mayoría de tipos suizo no pueden hacer cortes repetidos debido a su diseño, el corte final debe hacerse en la primera pasada, motivando a los programadores y operadores a repensar los tipos de herramientas, patrones y técnicas que les son familiares.

Después de comparar los pro y los contra, finalmente, dos factores lideraron las escalas para favorecer la compra de SMP. Primero, dado que los clientes ponen órdenes más pequeñas que pasan en días debido a la compra justo-a-tiempo, SMP necesitaba una máquina que pudiera producir tamaños pequeños de lote con un mínimo esfuerzo. Esto podía lograrse en la máquina tipo suizo ya que no requería fijaciones, además de que permite mecanizar una gran variedad de formas y tipos de parte siempre que se ajusten al diámetro de una barra de material ya cargada en el alimentador.

De igual importancia, quizás, era el hecho de que una vez la barra de material hubiera sido insertada apropiadamente en el cargador automático, la máquina requería poca asistencia. Mientras la barra de material se mantuviera alimentada en la máquina, continuaría fabricando partes hasta quedarse sin material.

Así que se tomó la decisión y el primer centro de torneado tipo suizo de SMP –un Marubeni Citizen Cincom L20, en el cual pueden alimentarse barras de material hasta de 20 mm de diámetro– fue entregado e instalado en 1998.

Ver para creer: mecanizado tipo suizo

Aunque el taller ya tenía tornos CNC, en su mayoría eran de dos ejes. “Usted terminaba su torneado y apagaba la máquina”, recuerda Slabe, “y si la parte necesitaba fresado, entonces, se llevaría a un VMC o a un HMC. Pero la máquina suiza realmente cambió las cosas para nosotros. Pararse y mirarla hacer parte tras parte sin manejo o asistencia, más allá del alistamiento inicial, nos hizo pensar: ¿No sería genial si pudiéramos mecanizar partes más grandes de esta forma?”.

Ya que la L20 podía aceptar barras de material con un diámetro máximo de 20 mm, SMP ahora tenía cubiertas las partes más pequeñas como válvulas y cajas de pared delgada. Pero la compañía también produce partes que van hasta 20 cm de diámetro y 60 cm de longitud. Slabe quería encontrar formas de poner tantas herramientas en la parte como fuera posible, fueran grandes o pequeñas, y el proceso suizo había puesto sus engranajes mentales en movimiento. Él quería máquinas más grandes que le permitieran aplicar las lecciones aprendidas en la máquina Citizen para piezas más grandes.

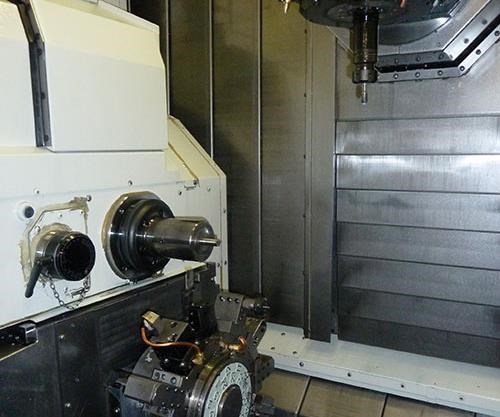

Slabe encontró lo que estaba buscando en los modelo de máquinas multitarea Nakamura-Tome de Methods Machine Tools. La destreza mostrada por el tipo suizo de Citizen despertó el interés de Slabe ante el poder de los ejes múltiples, llevándolo a tomar la decisión de invertir en más equipos multitarea de ahí en adelante, reduciendo tiempos de ciclo y disminuyendo el costo por parte, con lo cual se ganan las ofertas.

Sinergias suizas

A medida que pasaba el tiempo y SMP creció haciéndose experto tanto en el proceso de mecanizado tipo suizo como en el trabajo con otras máquinas multitarea, el taller encontró muchas situaciones en las que las lecciones aprendidas en un área se llevaban directamente a la otra. Aquí se presentan algunos de sus hallazgos:

Trabajo posterior: Las máquinas tipo suizo siempre se han conocido por ofrecer la capacidad de trabajar características en la parte posterior de las piezas, una vez han sido separadas de la barra de trabajo. Pero, cuando SMP compró su primer Citizen L20 en 1998, había sólo dos o tres posiciones de herramental en la torreta, lo que era común en ese entonces. La mayoría de máquinas tipo suizo – Citizen en particular, según Slabe – ahora tienen una gran cantidad de posiciones de herramental en la torreta, así que ese problema ha sido corregido a medida que el diseño de la máquina ha avanzado. Sin embargo, fue esta primera experiencia con el mecanizado tipo suizo la que hizo que Slabe quisiera desarrollar los mismos tipos de operaciones –mecanizar completamente en un solo alistamiento, con la capacidad de hacer cualquier clase de trabajo posterior requerido– en las máquinas multitarea Nakamura más grandes y más potentes que compró. La tecnología ha avanzado en ambos tipos de máquinas, al punto que Slabe dice que ahora puede realizar trabajos en las partes posteriores de una gama completa de partes que su compañía fabrica, y de muchas piezas con formas diferentes.

Refrigerante a alta presión: SMP se dio cuenta del valor de un sistema de refrigeración a alta presión después de la instalación de su primera máquina tipo suizo. Slabe dice que, debido al tamaño pequeño y peso ligero de las virutas producidas por las máquinas suizas, el sistema de refrigerante permanece básicamente “barriendo” las virutas del espacio de trabajo durante los diferentes procesos de mecanizado. Sin embargo, el sistema desarrolla una función mucho más importante en las máquinas multitarea más grandes, ya que se necesitan sistemas de 1,000 psi para llegar por debajo de las virutas, fragilizarlas y romperlas para sacarlas de las piezas de trabajo hechas de materiales como el Inconel. Cuando la boquilla de refrigerante está posicionada adecuadamente, disminuye el desgaste de la herramienta y también la hace más predecible, ya que la lubricación y temperatura del refrigerante provocan una tasa más estándar del desgaste de las herramientas de corte.

Portaherramientas múltiples: Slabe es un convencido de los portaherramientas múltiples que incrementan la capacidad de herramientas en cada posición de la torreta. Él los usa cada vez que sea posible tanto en sus máquinas tipo suizo como en las multitarea. De hecho, sus diferentes experimentos lo llevaron al diseño de un portaherramientas triple para su propio uso, que ahora se mercadea de forma independiente. El dispositivo toma una posición de torneado OD estándar y añade tres estaciones de herramienta ID. También puede expandirse para desarrollar moteo, perforado y taladrado, y puede configurarse con un sistema de entrega de refrigeración pasante.

Desbarbado: En esta área, SMP ha alcanzado su meta de hacer el desbarbado parte del proceso de mecanizado CNC, en lugar de una operación secundaria fuera de la máquina, por vibración o a mano. Esto es cierto con sus máquinas tipo suizo y multitarea, donde una táctica exitosa implica hacer una pasada final con la herramienta responsable de mecanizar una característica particular en primer lugar. Por ejemplo, digamos que se taladra un agujero a través del centro de la longitud de un eje y la parte requiere que se taladre una serie de agujeros transversales en ángulo recto respecto al agujero pasante. Las rebabas se dejarán a lo largo de los bordes internos de los agujeros transversales. De esa manera, Slabe toma la herramienta que usó originalmente para taladrar el agujero pasante y la corre de nuevo a través del agujero. Ya que la herramienta está posicionada exactamente donde necesita estar y su punto de desgaste es el mismo en el que estaba después de su última pasada, el desbarbado se completa sin requerir operaciones secundarias.

Blancos casi netos: Ya que las máquinas tipo suizo trabajan mejor con barras de material redondas, Slabe, casi como un escultor, debe imaginarse cómo comenzar con una forma de material tan cercana a la forma final como sea posible, de modo que el remanente del mecanizado sea mínimo y tan rentable y competitivo como sea posible. Este ejercicio lo llevó a repensar la forma y origen del material con el que comienza el trabajo en sus HMC y VMC, sea una fundición, una extrusión, una forja o un blanco premecanizado. Al minimizar el tiempo que toma desbastar una parte comenzando con una forma casi neta (una opción que él no puede conseguir en las máquinas limitadas que usan barra de material) disminuye su costo por pieza y llega al mecanizado final más rápidamente. Una forma en la que SMP logra esto es usando una potente máquina de chorro de agua de 94,000 psi, HyperJet de Flow, para cortar blancos de forma casi neta a partir de una chapa de material. Eso significa que debe retirarse menos material en el centro de mecanizado multieje.

Cuando se trata de herramental, SMP trata de usar herramientas estandarizadas siempre que sea posible. El taller ha sido capaz de encontrar casi todas las herramientas que necesita para sus máquinas tipo suizo y multitarea como ítems estándar, lo cual simplifica el inventario y elimina tiempos. Slabe dice que él no quiere preocuparse por mantener herramientas personalizadas adicionales a la mano para evitar tener que esperar la entrega de una de estas herramientas cuando necesita comenzar un trabajo.

Beneficios del mecanizado tipo suizo

Más allá de los grandes beneficios como el ser capaz de completar una parte en una sola máquina, el mecanizado tipo suizo ha cambiado la forma en que SMP afronta las cosas más pequeñas, como hacer objetos simples, como pasadores, que alguna vez compró a otro proveedor. La experiencia con el tipo suizo nos creó el deseo de ser tan eficientes y autosuficientes como sea posible, cuenta Slabe.

“Así que ahora tenemos en total siete tornos tipo suizo para partes más pequeñas; una amplia variedad de centros de mecanizado multihusillo y multitorreta para partes que van hasta 20 cm de diámetro; centros de mecanizado horizontal y vertical, ambos con accesorios para cinco ejes; equipos de chorro de agua; maquinaria de prototipado rápido; y robots para alimentar y orientar partes en aplicaciones de alto volumen”, explica. “Y mucho de esto llegó como un resultado directo de nuestra experiencia con el mecanizado tipo suizo. De hecho, esa primera máquina aún está operando, así que es una inversión que definitivamente se ha pagado”.

CONTENIDO RELACIONADO

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

-

Por qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

-

Herramientas de corte para el torneado vertical

Explore tendencias en herramientas de corte para tornos verticales CNC, esenciales para optimizar el mecanizado de materiales complejos.