TREMEC: agilización del torneado y rectificado con equipos de metrología

Con la adquisición de un equipo de metrología en sitio esta área de producción disminuyó de manera considerable el proceso de revisión de componentes de engranaje producidos para Daimler en células dedicadas de torneado y rectificado.

TREMEC se creó en 1964 para producir transmisiones manuales traseras para vehículos pesados, ligeros, comerciales y de pasajeros. Actualmente, se enfoca en el diseño y la fabricación de soluciones de transferencia de torque para las industrias automotriz, agrícola y militar.

Entre los productos que fabrican están las transmisiones manuales y manuales automatizadas, transmisiones de doble embrague, engranajes, ejes, embragues, sincronizadores y sistemas mecatrónicos con sistemas de embrague integrado y el software de control.

Contenido destacado

En la planta ubicada en Querétaro producen diversos componentes para distintos fabricantes de vehículos. Una de esas áreas está dedicada a Daimler, donde producen engranes en células de producción para procesos de torneado y rectificado. Sin embargo, empezaron a considerar la manera en que hacían la medición de las piezas, ya que les estaba llevando mucho tiempo en el proceso de manufactura.

“Desde que se inició el proyecto con Daimler comenzamos a buscar opciones en sistemas de medición para crear algo diferente a lo que teníamos. Empezamos a asistir a exposiciones de la industria y vimos un equipo que nos podía servir. Observamos cómo funcionaba y nos empezó a interesar. Por ello, pedimos más información sobre el Equator de Renishaw, que era el equipo que se adaptaba a las necesidades del proyecto”, explica el ingeniero Andrés González, Jefe de Calidad de Servicios y Calibradores de TREMEC.

Inspección en piso

El Equator es un equipo para inspección en piso, a pie de máquina, que tiene las opciones de compensar las variables del medio ambiente, de la temperatura principalmente, precisamente lo que ellos necesitaban para mejorar sus inspecciones.

Además también les brinda otros beneficios como la generación de estadística y les permite guardar todos los informes de manera que pueden generar unas inspecciones estables, otro de los puntos clave que ellos necesitaban.

“La mayor parte de nuestros equipos están todavía con sistemas de indicadores que generan estadísticas, pero que requieren de otros softwares adicionales. Tenemos sistemas con ese tipo de alternativa. El Equator nos daba la alternativa más completa, más global, que era lo que estábamos buscando y, por eso, nos decidimos por ese sistema de medición. Analizando las especificaciones de nuestro cliente observamos que íbamos a tener un ahorro en cuestión de equipos, porque el Equator de Renishaw nos puede medir distancias, dimensiones y diámetros, algo similar a una CMM. Su función es diferente en cuestión de que el Equator trabaja con método de comparación. Es decir, hay que tener un master medido en una CMM con una trazabilidad para posteriormente llevarlo al Equator, que es el que nos va a estar dando la certidumbre de la medición. Todas estas situaciones las tuvimos en cuenta al momento de adquirir estos sistemas”, comenta el ingeniero González.

El proceso de adquisición de los Equator se hizo con el soporte del distribuidor de Renishaw en la Región del Bajío, la empresa Conmed (Control y Medición), mediante la asesoría de Jesús Marañón y de su equipo, con quienes empezaron a desarrollar los primeros programas.

A su vez, también se dieron cuenta de que en un determinado momento dichos programas los tenían que definir solamente para el área de rectificado, donde tenían unas características críticas y debían desplazarse al laboratorio dimensional para utilizar la CMM que usaban para inspeccionar un diámetro de control.

“Al implementar el Equator, que funciona como una CMM, pudimos replicarlo para hacer la inspección en la línea y ya no era necesario trasladarnos al laboratorio. Ahora esas mediciones las hacemos a pie de máquina. Definitivamente, esa fue una de las grandes ventajas que obtuvimos”, comenta el ingeniero González.

Normalmente, con la carga de trabajo que tienen una medición en laboratorio se lleva unos 20 minutos en promedio. Con el Equator a pie de maquina redujeron dichas mediciones a 2 minutos y medio.

Posteriormente, al ver que el sistema de medición en sitio podía funcionarles en otros procesos, también lo aplicaron en el área de torneado en verde de engranes, ya que vieron que el equipo es capaz de medir más características.

“En estas líneas nosotros inspeccionamos diámetros, distancias, ángulos, y estamos por hacer la correlación de los run out y alabeos. Pero en sí estamos en esa etapa. Empezamos los primeros programas y los nombramos por fases: la fase 1, que fueron 10 números de parte, y una fase 2, que fueron otros 10 números de parte. La fase 1 nos ayudó a pulir los programas. Antes, todas las características las medíamos en el mármol y con un vernier mediamos las alturas. Con el Equator medimos las alturas sin ningún problema. Sólo hacemos el programa y medimos todas las alturas, los diámetros y, en algunos casos, los ángulos de chaflanes. Eso también nos ayudó a mejorar el proceso de medición”, explica el ingeniero González.

En el caso del torneado, el Equator lo han implementado para dos piezas en duro (engranes de diferentes dimensiones, que los denominan engranes doble cono). El tamaño de este engrane es de alrededor de 8 pulgadas. En una segunda etapa lo van a usar para diámetros interiores.

“Nos falta hacer la correlación, porque antes de liberar un sistema de medición tenemos que hacer las respectivas correlaciones con los equipos que tenemos, en este caso la CMM y el resto de equipos especializados, para que nos dé la confiabilidad de que el equipo nos va a repetir y que no vamos a tener ningún problema en nuestros componentes. Esa es otra fase que tenemos que implementar: los diámetros interiores y los run out o alabeos, tanto de diámetros como de caras”, agrega el ingeniero González.

En las células donde utilizan los Equator producen de 550 a 600 engranes diarios, todos para exportar a Estados Unidos a la planta de Daimler. De hecho, los Equator los tienen instalados solo para los engranes que les producen a Daimler.

Todo este proceso es parte de una primera etapa. La siguiente etapa, que se terminará este año, es hacer la automatización con robots para contar con toda una célula automatizada. “Este es uno de los principales objetivos que tenemos: implementar la medición automatizada. Estamos terminando de implementar más equipos. Nos faltan por implementar todavía tres Equator más en los procesos. Terminando de implementarlos vamos a terminar con la fase de la automatización de la inspección”, cuenta González.

Es decir, vendrán más células de trabajo que se integrarán a un sistema de medición. Para los primeros meses que vienen serían dos células de torneado, para agregarlas a las tres que ya tienen, esto con el fin de cumplir con los requerimientos de los clientes, que les están demandando más volumen de partes. Todo este proyecto de mejoramiento y aumento de la producción se terminará en el año 2018.

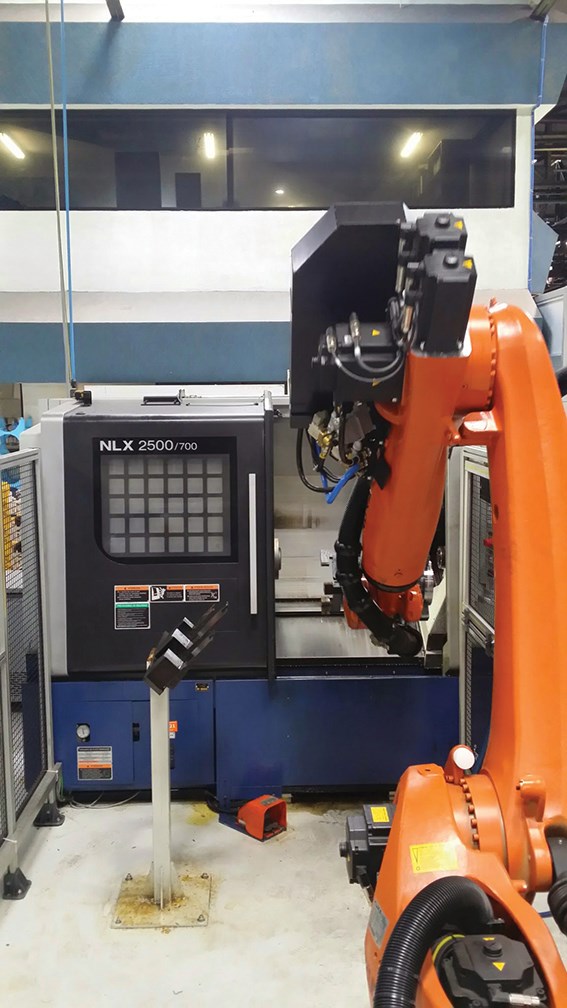

Células de producción

Una célula está conformada por dos tornos, una marcadora, un detector de dispositivo de pieza, el robot y el sistema de medición, que en este caso es el Equator. Los tornos utilizados para estos procesos son Mori Seiki de tres y cuatro ejes. Para el rectificado tienen planeado agregar otro sistema de medición para completar tres células de rectificado.

Actualmente, cuentan con seis tornos Mori Seiki, dos rectificadoras cilíndricas y cuatro robots Kuka. Los Equator los utilizan para la inspección de la fase de torneado, donde cada robot Kuka alimenta dos tornos Mori Seiki y se selecciona una pieza por cada tres producidas para la inspección.

Con los datos del Equator, en diámetros y alturas, actualizan la información de corrección de los tornos manualmente. En estas células fabrican 25 números de parte de engranes helicoidales y engranes cónicos dobles. El área donde se hizo la implementación de las células de manufactura la denominan el área de Daimler. En esta planta también están las áreas de Volvo, GM, John Deere y CNH.

Para 2015-2016, el proyecto incluye la instalación de otras seis estaciones Mori Seiki y dos rectificadoras más, además de la instalación de seis robots Kuka.

En el Área de Metrología, de la cual el ingeniero González es responsable, trabajan siete personas en la planta de Querétaro y 12 en la de Escobedo. En la planta de Querétaro los empleados que trabajan en esta área son técnicos metrólogos y en la de Escobedo son ingenieros de calibradores. Para mantenerse actualizados con los nuevos equipos de metrología, normalmente asisten a exposiciones como la EXPOMAQ o eventualmente reciben información por Internet.

El ingeniero González empezó a trabajar en TREMEC en la planta de Pedro Escobedo, ubicada entre San Juan del Río y Querétaro, donde se producen transmisiones para servicio pesado. En esta planta se producen componentes más grandes de los que se hacen en Querétaro. Allí estuvo trabajando 20 años y desde hace 5 años es responsable del Área de Metrología de ambas plantas. La planta de Querétaro es la más grande y fue la primera planta de TREMEC en México, construida hace 50 años.

TREMEC es una empresa ciento por ciento mexicana. Además de las dos plantas de México, TREMEC cuenta con instalaciones en Estados Unidos, India y Bélgica. Esta última planta fue creada hace 5 años y está enfocada a la tecnología de desarrollo de productos. Los clientes más importantes de la planta de TREMEC en Querétaro son GM (en transmisiones), Daimler y Volvo (en componentes para engranes), John Deere y CNH. En la planta de Escobedo gran parte la producción está dedicada a empresas como Eaton, Navistar (su cliente más antiguo en esa planta), CNH y Parker.

CONTENIDO RELACIONADO

-

Metrología: cómo medir correctamente el acabado superficial

Al proporcionar especificaciones de acabado superficial, los ingenieros a veces omiten los parámetros de prueba reales. A continuación, le indicamos cómo asegurarse de que las mediciones sean lo más precisas posible.

-

Calibradores y micrómetros: mejore sus mediciones

Conozca cómo calibrar correctamente calibradores y micrómetros para obtener mediciones exactas y mejorar la calidad en sus procesos.

-

Fundamentos de herramientas de medición: calibradores y micrómetros

Los instrumentos de inspección incluyen reglas de acero, calibradores, micrómetros y soportes de altura. Conozca sus características.

.jpg;width=70;height=70;mode=crop)