El taller metalmecánico de Flying S consta de centros de mecanizado vertical, máquinas de pórtico y tornos, la mayoría de los cuales son multieje y totalmente automatizados. La compañía tiene alrededor de 150,000 pies cuadrados de espacio dedicado al diseño, prueba y fabricación de aeronaves tripuladas y no tripuladas y componentes de vuelos espaciales. Fotos cortesía de Flying S.

Piezas completas en una sola operación. Esa, simple y llanamente, fue la razón por la que Flying S, una compañía de aeronáutica e ingeniería comenzó a buscar máquinas multipropósito.

Hace unos cinco o seis años, el taller luchaba con piezas pequeñas y difíciles de fabricar para aviones no tripulados. Estas piezas, diferentes accesorios, soportes, espaciadores y bandejas servo se necesitaban en lotes de 100 o más para cada pieza, y cada lote se producía aproximadamente una vez al trimestre.

Contenido destacado

“En ese momento, habíamos mecanizado estas piezas en nuestros pequeños centros de mecanizado vertical de tres ejes, un proceso que implicaba configuraciones largas para dos o tres operaciones con intrincadas mandíbulas suaves —dice Peter Bowman, ingeniero de fabricación responsable del desarrollo de los procesos de mecanizado de Flying S—. Estas piezas se cargaban y descargaban manualmente. Las tasas de desperdicio eran altas y la programación de estos lotes en nuestras fresadoras creaba problemas de flujo de trabajo”.

Bowman y su equipo comenzaron a buscar opciones para modos alternativos de mecanizado de estas piezas. Una máquina multipropósito de eje B parecía ser la solución con más potencial. “Las máquinas que observamos podrían manejar la carga de trabajo de bajo volumen y alta mezcla, y mucho más”, dice.

El taller tomó una dirección diferente en su lugar. “Decidimos que este tipo de máquina multipropósito no era la mejor opción”, dice Bowman, y explica que aunque las piezas podrían ser una buena opción para la máquina, este tipo de máquina no era una buena opción para el taller, al menos no en ese momento. Y entonces, según Bowman, el taller comenzó a formular su plan B, una solución para el mecanizado “hecho en uno” sin una máquina multipropósito de eje B.

En última instancia, un torno alimentado por barras con capacidad suficiente en su eje Y programable y el uso eficiente de herramientas vivas en la torreta demostraron ser la respuesta, especialmente en la segunda vuelta, como veremos.

Estudiar las opciones

Flying S se enorgullece de su capacidad para fabricar prototipos y proyectos completos, la mayoría de los cuales involucran estructuras de fuselaje de fibra de carbono, moldes para componentes compuestos y piezas mecanizadas con precisión. La compañía emplea aproximadamente cien ingenieros, maquinistas y especialistas en compuestos en sus instalaciones en el condado de Crawford, Illinois, no lejos de Vincennes, Indiana, justo al otro lado del río Wabash.

Flying S tiene una gama de máquinas CNC que incluyen numerosos VMC de tres y cinco ejes, y varios enrutadores de pórtico lo suficientemente grandes como para producir moldes de aluminio para sus componentes compuestos de aviones.

“Somos principalmente un taller de fresado”, dice Bowman, declaración que explica parte de la historia detrás de su enfoque para mecanizar piezas pequeñas utilizadas en el ensamblaje de aviones no tripulados para aplicaciones civiles y militares. La variedad de estas partes se puede vislumbrar en la pequeña muestra que se enseña aquí.

Antes, piezas como estas requerían múltiples configuraciones para fresado y perforación, y algunas piezas experimentaban una tasa de desperdicio de casi el 25 % antes de que el taller recurriera a un torno de eje Y con herramientas en vivo como una solución hecha en uno.

“La mayoría de estas partes podrían describirse como ortogonales. Las características son, en gran medida, rectas, cuadradas o de ángulo recto; sin embargo, los diseños son intrincados y las piezas terminadas resultan algo delicadas hasta que se sujetan en su lugar”, dice Bowman. Hay varias docenas de números de pieza en esta familia, muchas de las cuales tienen una versión izquierda y otra derecha.

Un ejemplo típico es la bandeja servo, básicamente un marco rectangular de aluminio muy delgado, con salientes roscadas que permiten unir un servomecanismo una vez que el lado plano del marco se adhiere a la superficie interior de un ala o parte del fuselaje.

“Al principio nos acercamos naturalmente a estas piezas para producirlas en centros de mecanizado de tres ejes mediante fresado y perforación, en varias operaciones y configuraciones”, recuerda Bowman. Sin embargo, la experiencia del taller con este enfoque fue insatisfactoria.

Los blancos tenían que ser aserrados de barras cuadradas inventariadas en numerosos tamaños. Los blancos tenían que cargarse manualmente en conjuntos de accesorios, muchos con mandíbulas blandas de varios tamaños y configuraciones, y luego volver a cargarse en diferentes accesorios para segundas y, a veces, terceras operaciones.

Ciertas piezas, como los complejos accesorios de alerón y solapa, experimentaban una tasa de desperdicio cercana al 25 %, atribuible a variaciones en la configuración del accesorio, el movimiento de piezas por las fuerzas del mecanizado o las características distorsionadas por una presión de sujeción desigual. “Y no teníamos provisiones para la automatización o la posibilidad de operación desatendida”, dice Bowman.

A medida que los pedidos de los clientes crecían, esta situación se volvió insostenible. La búsqueda de un nuevo enfoque estaba en marcha. Una opción considerada fueron los HMC con fijaciones tipo tombstone de alta densidad. Estas máquinas fueron descartadas porque la inversión no podía justificarse en los márgenes de costo que rigen estas partes. Adquirir y mantener este tipo de sujeción de trabajo específica para la parte también tenía un costo prohibitivo.

¿Otra sugerencia? Un pequeño banco de máquinas perforadoras/roscadoras que podrían automatizarse con carga y descarga robótica de piezas. Este enfoque fue rechazado debido al costo prohibitivo, el esfuerzo y el riesgo que implica el diseño de herramientas de extremo de brazo y el manejo de cambios frecuentes.

En este punto, pasar a una máquina multipropósito de eje B parecía prometedor. Bowman y su equipo consideraron esta tecnología ideal para producir una alta mezcla de piezas complejas en bajos volúmenes y proporcionar la eficiencia y la precisión de completar piezas en una sola configuración.

Para ser claros, Flying S consideraba máquinas multipropósito en las que el eje B es la rotación del cabezal de fresado, lo que le permite trabajar en el extremo o lado de una pieza de trabajo desde cualquier ángulo.

Entonces, ¿por qué el taller se alejó de una máquina de eje B? Una de las preocupaciones era el alto costo inicial. La que podría ser una de las máquinas más caras del taller para su tamaño, se dedicaría a piezas que representan algunos de los valores más bajos por pieza. El ROI simplemente no estaba allí, dice Bowman.

Otro factor fue la complejidad. Un taller nuevo en multipropósito una requiere curva de aprendizaje significativa para programadores, maquinistas e, incluso, ingenieros de diseño.

“Simplemente, no podíamos justificar el riesgo —dice Bowman, mirando hacia atrás—. No habría sido un movimiento que jugara con nuestras fortalezas”.

Entonces, el enfoque cambió a un torno con eje Y y herramientas en vivo en una torreta.

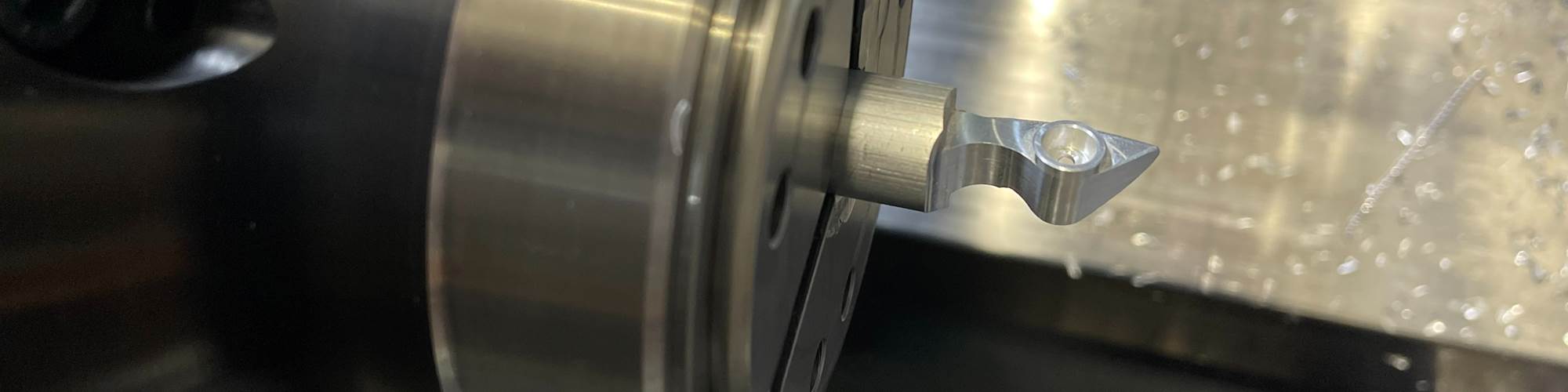

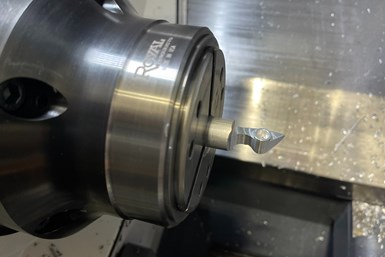

Aquí se muestra una configuración típica en el torno Haas ST-330SSY. Las herramientas se basan en una biblioteca de cortadores estándar mantenida dentro de Mastercam y rara vez cambia de un trabajo a otro. Esta máquina hizo manejable y económica la entrada del taller en la tecnología de ajuste del eje Y.

“Tuvimos suerte”, dice Bowman al explicar que Flying S ha sostenido una conexión de larga data con el Centro de Educación Técnica Haas en la cercana Universidad de Vincennes, donde un torno Haas ST-10Y, uno de una serie de centros de torneado con eje Y ofrecidos por este constructor, estaba disponible para demostración y capacitación. La ejecución de algunas piezas de muestra en esta máquina resultó exitosa, aunque trabajar con un centro de torneado para lo que se consideraban piezas fresadas fue una revelación. “Pronto descubrimos que, aunque muy diferente en muchos aspectos, un torno con eje Y esencialmente podría considerarse un pequeño HMC con la capacidad de cortar en el plano X-Y, como cualquier otro horizontal. También reconocimos que un alimentador de barras y un receptor de piezas podrían ser el eslabón perdido de la automatización que queríamos”, dice Bowman.

El primer paso en el plan B de Flying S fue presentarse.

Victoria tras victoria

Hacia finales de 2017, Flying S instaló un Hass ST-30SSY, un centro de torneado con una torreta de 24 estaciones en un eje Y. Esta máquina era muy similar a la probada en la universidad, pero con un orificio central más grande, de 3 pulgadas.

Bowman llama a esta capacidad de materia prima de 3 pulgadas la “primera gran victoria” del taller. En lugar de barras cuadradas en docenas de tamaños, todo lo que se necesita ahora es una barra redonda en tan solo seis diámetros, de 0.5 a 3 pulgadas. El uso de barras redondas permitió al taller “aumentar el tamaño” al siguiente diámetro disponible si el material necesario no estaba disponible. Además, se eliminó el corte con sierra de blancos.

La siguiente gran victoria fue el paso a las herramientas en vivo en la torreta, aunque esto tomó un poco de tiempo para acostumbrarse.

“Tuvimos que aprender a aprovechar al máximo el número limitado de herramientas disponibles en la torreta y ajustarnos al recorrido relativamente pequeño en los ejes X e Y”, dice Bowman.

Sin embargo, a pesar del recorrido limitado, el taller pronto empezó a mecanizar cómodamente su material más grande, de 3 pulgadas de diámetro, sin problemas. La capacidad limitada de la herramienta se superó con herramientas de menor diámetro a las máximas alimentaciones y velocidades. Aunque las herramientas más pequeñas añadían tiempo de ciclo en algunos casos, el enfoque se mantuvo en la productividad general y la confiabilidad del proceso. “Nos encontramos muy por delante de nuestros antiguos procesos de fabricación”, dice Bowman.

Del mismo modo, fue una ventaja que el taller pudiera programar esta máquina dentro de Mastercam, el software de programación que es el pilar de los centros de mecanizado de tres y cinco ejes del taller. Ser capaz de aplicar la experiencia de los programadores en fresado multieje y su competencia con el software existente es un buen ejemplo de por qué jugar con las fortalezas existentes tenía vital importancia.

Sin embargo, la mayor victoria de todas es la viabilidad del mecanizado desatendido, en gran parte debido al alimentador de barras y un receptor de piezas. Bowman considera que este nivel de automatización es totalmente apropiado y efectivo, y es posible porque la mayoría de las piezas ahora se completan en una sola operación.

Las tasas de desperdicio se han desplomado en todos los ámbitos, ya que no hay refijación ni manipulación adicional. “En muchos casos tenemos cero defectos en un lote de piezas, aunque ahora la norma es una tasa de desperdicio muy por debajo del 5 %”, informa Bowman.

Un ejemplo de ello es la bandeja servo mencionada. Además de una geometría compleja, cuenta con varios orificios ciegos roscados de 2,5 mm de diámetro, que han sido difíciles de producir de manera confiable.

Según Bowman, esta pieza ahora se completa en una operación en lugar de dos, sin necesidad de almacenar y cortar con sierra material de un tamaño específico ni de inventariar y mantener accesorios complicados.

“Un lote típico de 500 piezas tardaría casi dos semanas en completarse en nuestras máquinas verticales. Requeriría una inspección del 100 % de los hilos y nunca podría funcionar sin supervisión. Ahora podemos terminar un lote completo en un solo fin de semana sin supervisión, con agujeros con rosca fresada perfectamente cada vez”.

Estas bandejas servo de aluminio ahora se pueden producir en una operación desatendida. Los defectos en las salientes roscadas han sido prácticamente eliminados.

Se experimentaron resultados similares en todo el rango de piezas, y Bowman tiene los datos para respaldar esto. Durante el primer año de funcionamiento de la máquina mantuvo registros detallados de su rendimiento y las mejoras medibles en productividad, calidad y otros beneficios. Debido a que esta máquina representaba una oportunidad para probar el concepto de usar un torno con eje Y para lograr objetivos operativos que antes se consideraban solo alcanzables en una máquina multipropósito de eje B, estos registros proporcionaron la prueba que el taller buscaba.

Sin embargo, la experiencia con esta máquina señaló el valor de una mayor inversión en esta tecnología. “En pocas palabras, identificamos lo que queríamos que tuviera nuestro próximo torno con eje Y”, dice Bowman. Esta lista de deseos incluía una mayor rigidez en la interfaz de los bloques de herramientas en vivo y la torreta, una velocidad de rotación más alta en las herramientas en vivo, una torreta con mayor par y quizás más posiciones para herramientas, un sistema de sujeción de boquilla de husillo más rápido y software CNC para compensar el desgaste axial o radial de la herramienta sin volver a correr el programa en CAM.

“En resumen, vimos ganancias significativas al refinar nuestro enfoque de producción de piezas en un centro de torneado con eje Y, y eso nos llevó a adquirir un Nakamura-Tome AS-200MY en 2020”, informa Bowman.

Este fue el paso 2 en el plan B para Flying S.

Con el concepto de producción hecha en uno probado en la práctica, el taller adquirió un segundo torno de eje Y, el Nakamura-Tome AS-200MY, que se muestra aquí con el programador de torno Evan Thread. El personal del taller descubrió que la programación en el control Fanuc 0-iTF era similar al sistema del primer torno, lo que facilitaba la integración.

Actualmente, el AS-200MY se combina con el ST-30SSY en una celda que puede ser administrada por un operador que también atiende otras máquinas durante el turno de día.

Una diferencia con la nueva máquina es que la torreta está diseñada para una salida básica de 6,000 RPM en cada estación. “Para esta máquina, pasamos a bloques de herramientas estilo apernado de Heimatec, cada uno con un paso a paso de velocidad 1:3. Eso nos da hasta 18,000 RPM para escariadores y velocidades de alimentación apropiadamente más altas para lograr cargas de viruta óptimas”, dice Bowman.

Con esta capacidad, informa que un escariador de ⅜ de pulgada de diámetro programado para un DOC de 1 pulgada a una velocidad de alimentación de 200 ipm funciona de manera excelente.

“Algunas personas pensaron que estábamos locos por invertir 40,000 en herramientas vivas en un torno pequeño, pero el costo de las herramientas estaba totalmente justificado por los resultados —dice Bowman, y agrega que este dinero se gastó juiciosamente en su estimación—. Esta suma pagó por herramientas vivas en cada posición de torreta, excepto la herramienta estática necesaria para la separación de piezas. Aun así, nuestra inversión total en la máquina y sus herramientas fue muy inferior al costo de una máquina multipropósito”.

Además, el aumento de las tasas de remoción de metal con este herramental le permite a esta máquina mitigar un inconveniente común a todas las herramientas en vivo: un ciclo de servicio limitado.

Por lo general, por cada minuto que una herramienta de corte esté continuamente bajo carga, no debe volver a usarse durante tantos minutos especificados para evitar el sobrecalentamiento del engranaje de la herramienta viva (esta relación es de 1:5 en la nueva máquina, es decir, 1 minuto de corte a 5 minutos de reposo).

“Dada la eficiencia de las herramientas de corte y el tamaño de las piezas, los programadores de Flying S se dieron cuenta rápidamente de que el ciclo de trabajo podía equilibrarse simplemente ajustando la secuencia de operaciones en el programa CNC”, dice Bowman.

Finalmente, Bowman señala que la nueva máquina está equipada con el sistema de boquilla de husillo QC80, de Royal Products, una versión actualizada del sistema de cambio rápido similar en el ST-30SSY. Este sistema reduce unos segundos el tiempo de configuración al cambiar de un tamaño de barra a otro.

El mandril Royal Products QC80 dentro del AS-200MY proporciona una amplia holgura del husillo y permite una saliente más corta de material para una mayor rigidez de la pieza. La parte en el husillo es un “punto duro” de aluminio.

Sin embargo, comparar la primera y la segunda máquina de eje Y del taller no tiene sentido, en opinión de Bowman. Lo que cuenta son los resultados combinados de tener una celda dedicada a la producción de piezas pequeñas.

“Esencialmente, aumentamos el rendimiento hasta diez veces —dice Bowman—. Ya no acaparamos otros VMC en el taller. Tenemos un operador que le da a la celda la mitad de su tiempo en lugar de dos operadores de tiempo completo para fresar estas piezas convencionalmente”. Entre las dos máquinas, gran parte de la producción de piezas pequeñas para aviones no tripulados ahora está completamente cubierta.

Aquí se muestra un punto duro de aluminio típico antes de la separación. Se unirá a una estructura compuesta con el fin de proporcionar un punto de montaje rígido para la carga útil de una aeronave u otro hardware. Tales piezas eran difíciles de fijar en un VMC, pero ahora se producen fácilmente desatendidas en los tornos de eje Y.

Con estos resultados, ¿significa que una máquina multipropósito completa está fuera del panorama para Flying S?

Bowman dice que no. Todavía ve un tiempo y un lugar para tal máquina, pero su visión para ella es mucho más clara ahora.

Saga inconclusa

“Tal como la vemos, una máquina multipropósito con eje B tiene claras ventajas sobre el torneado y el fresado con eje Y, al igual que un centro de mecanizado de cinco ejes tiene ventajas sobre una máquina de tres o cuatro ejes —dice Bowman—. Comparando una tecnología con la otra, simplemente puedes hacer más si necesitas hacer más”.

No obstante, reconoce que hay más campo en el espacio disponible de tecnología de torneado con eje Y al que el taller podría recurrir, como un torno con más recorrido, una segunda torreta para operaciones simultáneas, un husillo secundario para el trabajo posterior o un orificio pasante más grande para un stock de barras de mayor diámetro y, por lo tanto, piezas más grandes. Del mismo modo, una torreta que ofrezca más RPM de las herramientas haría que los pasos de velocidad fueran innecesarios y eliminaría cualquier restricción del ciclo de trabajo.

Tal como está, una máquina de eje B (y los medios para aplicarla con éxito) abre la puerta para aplicar esta tecnología a piezas diferentes y más grandes, más allá del alcance de las que ahora se producen en los dos centros de torneado. Ejemplos de las piezas de trabajo que obtendrían el mayor impulso en la productividad incluyen componentes del tren de aterrizaje de la aeronave, hardware complejo de vuelo espacial y piezas en ciertas aleaciones aeroespaciales.

Bowman cree que un punto de inflexión podría estar a la vuelta de la esquina. Tal movimiento sería consistente con el patrón de gestión del crecimiento de la compañía. Por lo general, las grandes decisiones se toman en el momento en que convergen la confianza en las nuevas tecnologías, la preparación de la fuerza laboral y las condiciones comerciales. Sobre todo, dice, la inversión de la compañía en las máquinas y herramientas adecuadas está guiada por la filosofía de sus fundadores, Dave y Penny Shaw, que valoran una cultura de taller que honra tanto el sustento como los estilos de vida de sus empleados.

“Flying S cree que los múltiples turnos dificultan la vida de nuestros empleados y sus familias —dice la propietaria, Penny Shaw, al explicar esta filosofía—. Por eso, siempre estamos dispuestos a invertir en herramientas adecuadas que permitan la automatización y la operación desatendida, para ayudar a nuestro equipo a ser más efectivo durante un turno de día normal, y que pueda estar en casa con sus familias”.

CONTENIDO RELACIONADO

-

Clústeres manufactureros en México: líneas de acción y estrategias

Con el crecimiento del sector manufacturero en México, los clústeres industriales tienen un papel cada vez más importante en la organización y especialización regional. Actualmente, el reto que enfrentan es la parte económica-operacional.

-

Los clústeres industriales y la recuperación de la industria en 2022

La relocalización de muchas líneas de producción hacia Mexico ha incrementado la actividad manufacturera en todas las regiones del país.

-

Industria aeroespacial en 2019: la cadena de valor es clave

El sector aeronáutico sigue creciendo en México y se espera que en el año 2020 esté entre los 10 países más importantes a nivel mundial. Crecer la cadena de proveeduría y de los inventarios de capacidades industriales es uno de los grandes retos para esta industria.