Software que reduce las colisiones en nuevos equipos de manufactura

A pesar de las inversiones en nueva tecnología, Micro-Mechanics Holdings continuaba experimentando un alto potencial de colisiones de software. Al cambiarse al software de verificación Vericut NC de CGTech se incrementó la eficiencia y se obtuvo una operación desatendida libre de colisiones.

#caso-de-exito

Edited by Emily Probst

Cuando Chris Borch, CEO de Micro-Mechanics Holdings Ltd., y sus colegas adquirieron una nueva compañía con la visión de proporcionar una alternativa a la manufactura en el exterior, no tenía ni idea que la economía iba a entrar en crisis y que la que fue una exitosa compañía de mecanizado tendría problemas. “Ese fue el día en que el mundo se acabó”, indica.

Sabiendo que no tenía nada que perder, él y el equipo de directivos de Micro-Mechanics decidieron apretar el botón de “reset”. La compañía avanzó con dificultad sobre lo que quedó, mientras que el grupo de ventas construyó una nueva clientela. Mientras tanto, el negocio invirtió fuertemente en tecnología avanzada durante los siguientes tres años y decidió aumentar su capacidad de programación con un software de simulación de código G dedicado de CGTech (Irvine, California) para optimizar su proceso de fabricación al reducir las colisiones potenciales.

Contenido destacado

Al mirar atrás, a las inversiones masivas de tiempo y capital, Borch sonríe cuando dice que la primera parte de la línea le costó a la compañía aproximadamente $ 3 millones de dólares, sin embargo, era la parte perfecta.

Micro-Mechanics arrancó en 1983 como un pequeño taller de mecanizado en Singapur y creció rápidamente hasta convertirse en una corporación que emplea a cerca de 450 personas en cinco centros de fabricación en el mundo. La compañía fabrica herramientas de precisión, piezas mecanizadas y productos consumibles para la industria de semiconductores y otras industrias de alta tecnología.

En 2008, Borch y sus colegas adquirieron un negocio de manufactura con sede en Morgan Hill, California, que era un proveedor Tier 1 de componentes y ensambles de semiconductores, que se convirtió en la división de mecanizado y ensamble especializado de Micro-Mechanics. La misión de la división es competir con compañías de bajo costo en el exterior, fabricando piezas perfectas a tiempo de manera constante.

La compañía instaló sistemas de mecanizado flexible (FMS, por sus siglas en inglés) de centros de mecanizado horizontal y sistemas de pallets en el taller de producción. Se implementó tecnología de soporte, como preajustadores de herramientas offline, portaherramientas balanceados y con chip de identificación por radiofrecuencia, y controladores de celda con control integrado de vida útil de la herramienta, así como una estrategia de sujeción de piezas de trabajo de cambio rápido. La compañía también desarrolló un equipo de ingenieros y operadores de manufactura entrenados que se enfocaran en tratar de obtener mecanizado sin inconvenientes 24/7 de piezas complejas de súper precisión para un nuevo grupo de clientes de las industrias aeroespacial y médica.

A pesar de la alta inversión, el potencial de colisión permanecía siendo alto, debido a las cientos de posiciones de pallets y a las miles de herramientas empleadas. Aunque el sistema CAM de la compañía llevaba a cabo simulación de trayectorias de herramienta, simplemente no era lo suficientemente robusto como identificar todo. Borch y el grupo de ingeniería sabían que había mucho espacio para la optimización del proceso.

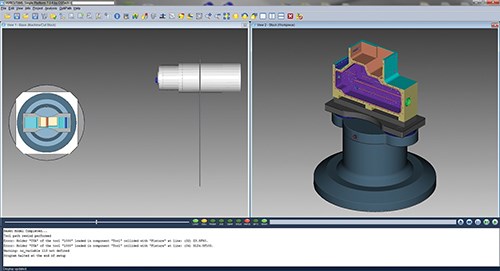

Micro-Mechanics decidió invertir en el software de verificación Vericut NC de CGTech. A diferencia de un sistema CAM, que simula el resultado de su programa antes del posprocesamiento, el Vericut simula el código G real justo como la máquina-herramienta lo ve. Los dispositivos de fijación y las separaciones de longitud y diámetro de la herramienta también pueden tenerse en cuenta, así como cualquier tipo de dispositivo de fijación, fijaciones tipo lápida, mesas giratorias o herramientas de corte, si estas se han modelado previamente de forma precisa y se han incluido en la simulación. Los tiempos de corte reales se muestran durante la simulación, con lo cual la reducción de los tiempos de ciclo y la optimización de la trayectoria de la herramienta se facilitan considerablemente.

El líder del equipo de manufactura, Mike Maguire, asistió a un entrenamiento de una semana en CGTech para familiarizarse con el software. Luego de eso, tomaría el papel de ingeniero responsable antes de toda liberación de trabajo y del uso del Vericut para simular el programa de la pieza. Él sería el encargado de revisar las trayectorias de las herramientas, verificar los dispositivos de fijación y elegir las herramientas de corte, así como de evaluar el proceso de cada persona. Los resultados fueron mixtos.

“Esto no fue del todo fácil”, indica. “Yo manejaba el teclado mientras ellos observaban. Pensé que era bueno porque me daba la oportunidad de verificar su trabajo. Pero desde su punto de vista, supongo que en alguna forma esto representaba una decepción”.

Luego de algunos meses, Maguire cambió su método. En lugar de sesiones uno a uno, las revisiones de Vericut se convertían en un esfuerzo de equipo en el que cada ingeniero presentaba su propio trabajo en una gran pantalla y llevaba a los demás miembros del equipo a través de un análisis detallado de cada aspecto de la configuración. Esto les daba a todos la oportunidad de discutir las decisiones hechas durante el trabajo del ingeniero, explorar nuevas formas de hacer las cosas y, posiblemente, aprender de los errores de los otros. Maguire dice que el proceso de revisión reformado ha funcionado durante los últimos seis meses y ahora no solo los ingenieros se sienten más cómodos presentando su trabajo sino que se ha convertido en una experiencia positiva para todos los involucrados.

Con entre seis y ocho ingenieros reuniéndose varias veces cada semana, Maguire admite que parece ser un esfuerzo costoso, pero dice que la colaboración y el conocimiento colaborativo son invaluables. Él y el equipo han incrementado ampliamente la eficiencia de algunos procesos y han evitado costosas colisiones en otros procesos. Esto se debe a que el Vericut ve cosas que el sistema CAM de Micro-Mechanics no puede. Ejemplos de esto incluyen errores con la transformación de un programa de piezas únicas en múltiples piezas de trabajo, discrepancias geométricas pequeñas en código publicado y situaciones en las que las separaciones de herramienta y el dispositivo de fijación se amplían lo suficiente como para generar una colisión.

“Hace una enorme diferencia el simular directamente desde el código G”, indica Maguire. “Ya no hay temor de colisiones potenciales y podemos estar cien por ciento confiados del resultado final cuando apretamos el botón de inicio de ciclo”.

El Vericut permite también simulación de retinas complejas de macrosondeo, algo que es especialmente importante para talleres que trabajan con operación desatendida. Las variables del programa y las rutinas de árbol de decisión se pueden probar fácilmente, garantizando una operación libre de colisiones durante la noche y piezas bien terminadas a la mañana siguiente. Borch indica que este tipo de procesos de automatización son una parte crítica del éxito de la compañía. En comparación con el método tradicional de “un operario por máquina” en el que las tasas de utilización son menores al 50 por ciento, Micro-Mechanics trabaja su línea de producción de seis máquinas las 24 horas con solo tres operarios, dando al sistema FMS un 95 por ciento de tiempo útil, un número impresionante considerando el ambiente de producción altamente mezclado y con lotes de pequeño tamaño.

Para los clientes que opinan que el Vericut podría ser una opción, Borch hace la siguiente advertencia: “No no lo tomen a la ligera.” A pesar de los resultados obtenidos hasta ahora, Micro-Mechanics ha visto que la simulación requiere un modelamiento 3D cuidadoso de equipos, dispositivos de fijación y herramental, algo que en un comienzo retrasó la implementación del Vericut en la compañía. En lugar de intentar simular programas de piezas sobre una mezcla eléctrica de máquinas-herramientas viejas, Borch y el equipo de Micro-Mechanics decidieron esperar hasta que la nueva línea FMS estuviera instalada y a que el herramental y los dispositivos de sujeción estuvieran estandarizados. Sin embargo, a posteriori, Borch dice que hubiera querido adquirir el producto 20 años atrás en lugar de esperar hasta que las condiciones fueran perfectas.

“La industria ha cambiado,” indica. “Hoy los clientes requieren piezas perfectas, entregadas a tiempo y con un precio competitivo. Anteriormente, usted podía arreglárselas suministrando dos de las tres. Hemos comprobado que, incluso en uno de los mercados con la mano de obra más cara del mundo, los talleres pueden utilizar la tecnología para reducir los costos del proceso y proporcionar una alternativa convincente a los proveedores en el exterior. El mecanizado es una ciencia, ser exitoso significa desarrollar las disciplinas internas y las competencias de ingeniería necesarias para competir. El Vericut es una de esas herramientas”.

CONTENIDO RELACIONADO

-

CNC o control numérico por computadora: qué es y cómo funciona

Aunque el objetivo de este artículo es presentar los conceptos básicos del uso de un CNC, también ayuda a comprender por qué estos controles son tan importantes en las operaciones de mecanizado de hoy. A continuación presentamos algunas de las ventajas más importantes que ofrecen los equipos CNC.

-

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

-

Solución para la Industria 4.0 hecha en México

Consciente del valor de capturar datos de sus centros de mecanizado, analizarlos y tomar decisiones operativas, la empresa queretana Dismetronic Industries desarrolló el Sistema ANDON 4.0, una solución a la medida de sus necesidades y que surgió de sus propios retos en el piso de producción y de un artículo publicado en Modern Machine Shop México que hizo que todo lo que se pensaba en teoría, tuviese una aplicación práctica.