Siete factores clave en la elección de una rueda de rectificado

El mercado de las ruedas de rectificado es amplio, pero estos siete factores de aplicación pueden ayudar a los usuarios a delimitar el mercado a las ruedas que necesitan.

Las muelas abrasivas están disponibles en una amplia gama de tamaños de grano y agentes aglomerantes. Determinar la rueda adecuada para cada trabajo requiere tener en cuenta siete factores clave:

- El material por rectificar.

- La presión de rectificado.

- El acabado y la precisión de forma requeridos.

- El área de contacto.

- La velocidad de la rueda.

- El uso de refrigerante.

- La potencia de la máquina/del husillo.

1. Cómo elegir muelas abrasivas para diferentes materiales

Las especificaciones únicas de las distintas ruedas de rectificado determinan sus aplicaciones óptimas. Sin embargo, factores como el uso de refrigerante y la potencia de la máquina rectificadora pueden alterar estas aplicaciones óptimas.

Crédito: Norton | Saint-Gobain Abrasives.

Lo primero que hay que tener en cuenta al seleccionar las especificaciones de una rueda de rectificado es el tipo de material y la dureza de la pieza. ¿El material es fácil o difícil de rectificar? La facilidad relativa de rectificado es un factor importante para predecir la clase de abrasivo, el atributo de grano, el tamaño de grano y el tipo de aglomerante adecuados para la aplicación.

Contenido destacado

Por convención, los granos de óxido de aluminio se utilizan para el rectificado de metales férreos, y los de carburo de silicio para metales no metálicos y no férreos. Los granos cerámicos y superabrasivos son compatibles con los tres tipos de materiales, pero normalmente están pensados para circunstancias específicas en las que el óxido de aluminio y el carburo de silicio funcionan mal.

Una vez establecido el tipo de grano, la facilidad de rectificado del material determina muchos de los demás atributos necesarios para la rueda de rectificado. Si el material es fácil de rectificar, utilice un grano resistente y duradero. Dado que el material es fácil de rectificar, los granos no deben romperse demasiado pronto o con mucha facilidad, por lo que puede utilizarse el grano entero para maximizar la vida útil de la rueda.

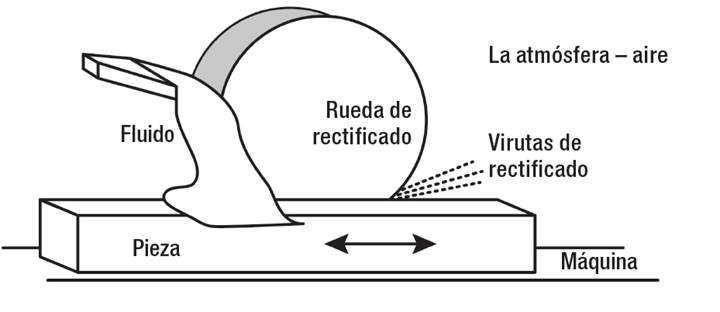

Este esquema de un proceso de rectificado muestra la rueda de rectificado en acción sobre una pieza de trabajo, con fluido refrigerante aplicado y virutas de material siendo retiradas.

Un grano más grueso es mejor para estos materiales, ya que los granos pueden penetrar fácilmente en el material y maximizar la remoción de material. Un grano más duro (es decir, una unión más dura entre los granos y la rueda) también corresponde a un rectificado más fácil, ya que la unión impedirá que la rueda suelte los granos antes de que se consuman.

Para materiales difíciles de rectificar, invierta estas recomendaciones. Las granulometrías suaves y friables funcionan mejor en estos materiales, ya que se fracturan más fácilmente y se mantienen más afiladas.

Los tamaños de grano más finos mejoran la capacidad de las partículas para penetrar en materiales duros y formar virutas. Dado que los granos se embotan y causan daños metalúrgicos —como quemaduras—, si se mantienen demasiado tiempo, se necesitan granos blandos para liberar los granos embotados y exponer el material a granos más afilados.

2. Manejo óptimo de la presión en operaciones de rectificado

Los usuarios también deben tener en cuenta la presión de rectificado o fuerza por grano. Cuanto mayor sea la presión, más estricta será la operación y mejor el rendimiento de los granos cerámicos y superabrasivos. La exactitud de la operación también ayuda a determinar los atributos del grano abrasivo.

Los granos resistentes y duraderos son capaces de tolerar mayores niveles de presión y no romperse prematuramente. Los granos más gruesos también ayudan a soportar la presión del rectificado. En ocasiones puede ser mejor distribuir la presión sobre más puntos de corte, pero incluso esa situación requiere un equilibrado para evitar que la presión convierta los granos más finos en polvo.

Una fuerte presión también requiere granos más duros para que puedan permanecer en la rueda el tiempo suficiente con el fin de realizar el trabajo de rectificado requerido.

Por el contrario, los granos suaves y quebradizos funcionan mejor en operaciones con poca presión, ya que los granos duraderos solo rozan y embotan.

Los tamaños de grano más finos garantizan que los granos puedan seguir fracturándose adecuadamente y autoafilarse, y los granos más blandos liberan a los granos embotados antes de que empiecen a frotar y quemar el material rectificado.

3. El acabado y la precisión de forma requeridos

Las ruedas de rectificado han alcanzado su ubicuidad gracias a su velocidad, repetibilidad de forma y capacidad para lograr los acabados deseados. Al seleccionar una rueda es importante determinar si la aplicación requiere una remoción rápida de material o un acabado fino. Igualmente importante es saber si la pieza va a ser simple y plana, o si hay que sujetar una forma.

El acabado superficial requerido, las tolerancias dimensionales, los requisitos de sujeción de la forma y los índices de remoción de material son factores que influyen en el tamaño de grano, la calidad y el tipo de aglomerante adecuados.

Para acabados de bajo Ra o tolerancias geométricas estrechas, los granos más finos son útiles porque proporcionan más puntos de contacto entre el trabajo y la rueda. Esto ayuda con los acabados de precisión, que tienen un patrón de rayaduras menos profundo y un acabado de micropulgadas más bajo.

Los granos más finos también ayudan a lograr y mantener formas complejas y de radio pequeño. Por el contrario, los granos más gruesos mejoran la velocidad de remoción de material. Encontrar el equilibrio óptimo en el tamaño de grano reducirá los tiempos del ciclo de corte.

La precisión geométrica y el mantenimiento de las formas requieren un grano más duro. Las granulometrías más duras permiten que la rueda conserve su perfil durante más tiempo y garantizan que los granos se mantengan el lapso suficiente para lograr los resultados deseados.

La siguiente recomendación puede parecer contradictoria, pero los aglomerantes más blandos son óptimos tanto para acabados más finos como para una mayor remoción de material. Una rueda con un aglomerante más blando desprenderá fácilmente los granos opacos y mantendrá los granos más nuevos y afilados en contacto con el material.

Los granos más afilados aumentan el arranque de material y mejoran el acabado al evitar que los abrasivos romos rocen y quemen la pieza durante las operaciones de remoción de material. Aunque los índices reales de acabado y remoción de material de esta operación dependen principalmente del tamaño de grano, mantener granos afilados en la zona de rectificado beneficia a ambos.

Los requisitos de la pieza también determinan el tipo de aglomerante. Las ruedas vitrificadas son mejores para tolerancias estrechas y mantenimiento de formas, mientras que los aglomerantes orgánicos y de resina son óptimos para acabados reflectantes y otros acabados finos. Los aglomerantes orgánicos, a diferencia de los vitrificados, tienen un poco de elasticidad.

Parte de las fuerzas de rectificado van al aglomerante y reducen el tamaño de la viruta. Otra ventaja para el rectificado de acabados finos es la forma como los aglomerantes orgánicos se descomponen por el calor del rectificado. Tienden a retener los granos un poco más, permitiéndoles correr y embotarse. Las interacciones planificadas de arrastre y deslizamiento que tienen lugar en estas circunstancias mejoran el patrón de rayadura inicial formado durante la remoción de material para generar un acabado más fino.

4. Optimización del área de contacto para mejores resultados

El área de contacto está relacionada, en parte, con la exactitud de la operación, ya que tiene en cuenta el área de contacto entre la pieza y la rueda. Cuando se aplica una rueda al trabajo, la fuerza aplicada se distribuye por todos los puntos de corte de la zona rectificada. Cuanto mayor sea el área de contacto, menor será la fuerza por grano. Por el contrario, cuanto menor sea el área, mayor será la fuerza por grano.

En las operaciones con una superficie de contacto pequeña se deben utilizar granos resistentes y duraderos que no se fracturen demasiado pronto ni sufran un desgaste prematuro con una mayor fuerza por grano. Los granos cerámicos o superabrasivos pueden ser, incluso, necesarios en estas operaciones.

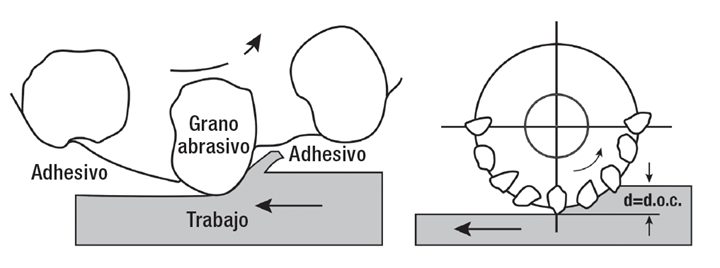

Representación esquemática de los granos abrasivos adheridos a una superficie de trabajo mediante un adhesivo en un proceso de mecanizado, junto con una vista frontal de una rueda de rectificado que ilustra la profundidad de corte en la pieza de trabajo.

Los tamaños de grano más finos son óptimos para áreas de contacto pequeñas, porque además de proporcionar más puntos abrasivos en el área de contacto, la presión relativa o las fuerzas de rectificado se dividirán entre muchos granos.

Las elevadas fuerzas de las operaciones con áreas de contacto más pequeñas también requieren muelas de mayor dureza, ya que estas mantendrán su forma frente al desgaste prematuro de la rueda.

Cuando el área de contacto aumenta y se hace más grande, como en el caso de un segmento Blanchard, son más apropiados los granos más suaves. Debido al mayor número de granos en contacto con el trabajo en la zona de rectificado, la fuerza por grano es menor y los granos se fracturarán y autoafilarán más fácilmente. Los granos gruesos reparten la presión en menos granos para garantizar que sigan penetrando en la pieza. Como el riesgo de quemaduras por granos embotados es mayor en estas operaciones, deben utilizarse ruedas de grano más blando para que los granos se suelten antes de dañar la pieza.

5. Velocidad de la rueda: factores críticos y consejos

La velocidad de la superficie de la rueda en las operaciones puede limitar el tipo de aglomerante y el grado de la rueda necesarios para completarlas. Se calcula la velocidad de la superficie con estas ecuaciones:

Velocidad superficial (SFPM) = (π × Diámetro (pulgada) × rpm) / 12

Velocidad de la superficie (m/s) = (π × Diámetro (mm) × RPM) / 60000

La velocidad de la rueda determina qué tipo de aglomerante es mejor para la velocidad requerida, o si puede ser necesario un aglomerante especial de alta velocidad.

Como regla general:

- Velocidades de superficie de 8,500 SFPM (43 m/s) e inferiores son compatibles tanto con aglomerantes vitrificados como orgánicos, aunque las ruedas vitrificadas más comunes están diseñadas para 6,500 SFPM (33 m/s) e inferiores.

- Para velocidades de superficie superiores a 8,500 SFPM (43 m/s), debe utilizarse un aglomerante orgánico por razones de seguridad. Como nota, algunos aglomerantes vitrificados más recientes pueden funcionar a velocidades superiores a 43 m/s, pero normalmente requieren una clasificación especial.

Las ruedas también actuarán de forma diferente en función de su velocidad. Por cada 1,000 SFPM (5.08 m/s) que cambie la velocidad de la superficie, la rueda actuará un grado más dura o más blanda. Velocidades de rueda más lentas equivalen a un rendimiento más blando, ya que la mayor fuerza por partícula abrasiva hace que los granos y la unión se rompan más rápidamente.

Las velocidades de rueda más rápidas dan lugar a un rendimiento más duro, ya que la menor fuerza por partícula abrasiva hace que los granos y el aglomerante actúen de forma más duradera.

6. El uso de refrigerante en el rectificado

El refrigerante tiene efectos opuestos en las ruedas con aglomerante vitrificado y orgánico. Su presencia hace que las ruedas vitrificadas actúen con más suavidad, mientras que las ruedas orgánicas actúan con más dureza.

El uso de refrigerante en un sistema de rectificado afecta en forma diferente a las ruedas de aglomerante vitrificado y a las de aglomerante orgánico (resina), y los planes para su uso deben tenerse en cuenta al determinar el grado o la dureza de la rueda.

Si se utiliza refrigerante

- Las muelas con aglomerante vitrificado actuarán de forma más suave porque la lubricidad del refrigerante reduce la fricción en la zona de rectificado y mantiene los granos más afilados para un corte más libre.

- Las muelas de aglomerante orgánico (resina) son más duras porque el refrigerante reduce el calor en la zona de rectificado. Como este calor normalmente ablanda las ruedas orgánicas y les permite autoafilarse, el refrigerante, por tanto, evitará que la rueda se rompa tal y como está diseñada.

Si no se utiliza refrigerante

- En operaciones en seco, los aglomerantes vitrificados actuarán con más dureza porque los granos rozarán y se embotarán más, creando más calor en la zona de rectificado, con el riesgo de provocar quemaduras u otros daños.

- Las ruedas con aglomerante orgánico (resina) son más blandas debido a la forma en que actúan los aglomerantes. Más calor en la zona de rectificado ablandará la rueda más rápidamente, y aumentará las probabilidades de desgaste prematuro de la rueda.

7. La potencia de la máquina/del husillo

La potencia de la máquina rectificadora puede desempeñar un papel importante a la hora de determinar el grado de aglomerante o la dureza de la rueda.

- Cuando una máquina tiene más caballos disponibles en el husillo, es más prudente utilizar muelas más duras. La rueda más dura mantendrá la forma y retendrá los granos el mayor tiempo posible bajo las fuerzas más consistentes. Los granos duraderos también deben utilizarse en máquinas de alta potencia, ya que la máquina proporcionará la fuerza suficiente para fracturarlos y permitir el autoafilado.

- Las máquinas de baja potencia, o las máquinas con poca potencia en el husillo, pueden no generar la fuerza suficiente para romper la rueda según sea necesario. Los granos se desafilan, lo que a su vez puede provocar quemaduras y otros daños en la superficie. Para mitigar esto, utilice ruedas de grado más blando y granos más friables.

Elegir entre factores contradictorios

Debido al gran número de factores que intervienen en la determinación de la especificación de partida de una rueda de rectificado, habrá situaciones en las que los factores apunten en direcciones opuestas. En tales casos, considere hacia dónde apunta la mayoría de los factores o dé prioridad a los factores más importantes para la aplicación. Para una simple comparación, revise la tabla siguiente:

|

FACTOR |

TIPO Y CARACTERÍSTICAS DEL ABRASIVO |

TAMAÑO DE LA MUELA |

GRADO |

TIPO DE ADHESIVO |

|---|---|---|---|---|

|

1. MATERIAL POR RECTIFICAR Determine las propiedades del material (metálico/ [ferroso/no ferroso] o no metálico, dureza, rectificabilidad, etc.) |

Metales ferrosos: Al-O o CBN No férricos/No metálicos: SIC o diamante |

Fácil de rectificar: grano más grueso. |

Fácil de rectificar: grado más duro. |

|

|

2. CONSIDERE LA FUERZA POR GRANO |

Mayor presión: grano duro/durable |

Presión más fuerte: grano más grueso Presión más ligera: grano más fino |

Presión más fuerte: aglomerante más duro |

|

|

3. ACABADO Y PRECISIÓN DE FORMA REQUERIDOS |

Mayor remoción de material, forma básica |

Forma más compleja, tolerancia más |

Mejor formado: |

|

|

4. ÁREA DE CONTACTO |

Área de contacto Gran superficie de |

Acabado: tamaño de |

Área de contacto |

|

|

5. VELOCIDAD DE LA RUEDA |

Por cada 1,000 SFPM que la velocidad de una rueda cambia hacia ARRIBA o hacia ABAJO, el grado “efectivo” de la rueda cambia a más duro (más rápido) o más blando (más lento).

|

Para velocidades de 6,500 SFPM o |

||

|

6. USO DE REFRIGERANTE |

Para las ruedas vitrificadas se tienen en cuenta el material y sus efectos sobre el mismo. |

Si se utiliza |

||

|

7. POTENCIA |

Tamaño del motor del husillo: ALLPARK-15 a 20 HP por pulgada de ancho de rueda |

Alto HP: grado más duro |

||

CONTENIDO RELACIONADO

-

Siete Leguas Automotive: producción de autopartes de clase mundial

Hace cuatro años se creó en Gómez Palacio, Durango, una planta de producción de componentes automotrices en aluminio. Lo que empezó solo con mecanizado para cajas de engranaje, ahora es un proceso de manufactura integral de fundición de presión de inyección de aluminio y el mecanizado de autopartes para proveer a los más importantes OEM.

-

Por qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.