Antes de instalar este sistema de manufactura flexible (FMS), de Fastems, Advanced Machining quería asegurarse de que sus procesos fueran estables y predecibles. Comenzó a rastrear el uso de la máquina, renovó su almacén de herramientas y cambió su sistema de sujeción. Fotos Julia Hider..

Si se hace incorrectamente, la automatización puede generar más problemas de los que resuelve. Los brazos robóticos, los sistemas de pallets y otras formas de automatización están diseñados para replicar los procesos establecidos por los humanos, por lo que antes de introducir un sistema de automatización, los talleres deben asegurarse de que sus procesos sean sólidos.

En Advanced Machining, un taller de trabajo cerca de Tulsa, Oklahoma, la preparación para un nuevo sistema de pallets implicó la implementación de un sistema de monitoreo de máquina, la renovación del almacén de herramientas y la creación de nuevas sujeciones de trabajo para reducir los tiempos de alistamiento.

Contenido destacado

Advanced Machining es una compañía hermana de Advanced Plastics, que el padre del CEO Scott Shortess fundó en 1979 como distribuidor y fabricante industrial de plástico. Comenzó Advanced Machining cuando un cliente preguntó si la compañía podría comenzar a proporcionar componentes en lugar de materias primas.

“En ese momento dijo: ‘No tengo una idea terrenal de cómo mecanizar piezas, pero lo resolveremos’ —recuerda Shortess—. Así que compró un par de tornos Mori Seiki a principios de los años ochenta, y comenzamos a trabajar en ello”. Eventualmente, Advanced Machining comenzó a asumir trabajos para compañías aeroespaciales locales. Centrándose en el trabajo de alta mezcla y bajo volumen, la compañía se ha expandido desde entonces al mecanizado de cinco ejes, así como a las industrias de petróleo y gas.

Hacia un sistema de ‘pallets’

El interés en un sistema de pallets se remonta años atrás, pero las directivas reconocieron que primero se requerían otros cambios. “La automatización solo va a replicar su proceso, ya sea malo o bueno —dice Shortess—. Entonces, obviamente, debíamos tener un proceso estable y predecible”.

El primer paso en el camino de Advanced Machining hacia un sistema de pallets fue implementar el monitoreo de máquina. Las dificultades con los plazos y las entregas a tiempo habían llevado al taller a comenzar a rastrear la utilización de máquina, pero el proceso era menos que eficiente. “Solíamos salir al taller con un teléfono inteligente, tomar una foto y luego volver y calcular los gráficos”, explica Shortess. Desde entonces, el taller ha implementado FactoryWiz, que libera a los empleados de recopilar estos datos y hacer cálculos manualmente.

Los datos iniciales mostraron una baja utilización del husillo. Shortess dice que, de 8,760 horas, los porcentajes de tiempo de actividad rondaban los veinte. Advanced Machining tenía la capacidad que necesitaba, pero los largos tiempos de alistamiento, la baja ejecución y los flujos de trabajo ineficientes consumían el tiempo de actividad. El taller necesitaba encontrar una manera de permitir a los empleados operar más de una máquina, reducir las configuraciones y mejorar la eficiencia del proceso.

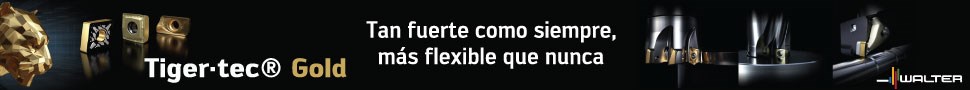

Los conjuntos de herramientas para todos los trabajos son definidos por el programador y guardados en una carpeta de tres anillos en el almacén de herramientas. Esto garantiza que la “receta” exacta para un ensamblaje de herramientas esté disponible si se repite un pedido.

Herramientas y sujeción de trabajo

Un área a la que el taller apuntaba a mejorar era su almacén de herramientas. Inicialmente, para determinar los ensamblajes de herramientas, el programador daría el tipo general de herramienta (por ejemplo, una fresa de tres flautas con nariz de bola), y tal vez una marca específica. Shortess describe una mentalidad de “hacerlo”: elegir cualquier herramienta que funcione en lugar de pensar en la eficiencia.

Ahora, la opinión predominante es que la construcción de ensambles de herramientas exige un enfoque más científico. “Hay miles, decenas de miles de diferentes tipos de escariadores que pueden hacer cosas diferentes en diferentes entornos —dice—. Pero saber cuál es el correcto para escoger y usar es fundamental. Esa es típicamente una decisión que toma un ser humano”.

Esta decisión todavía es tomada por personas, pero ahora están informadas por los datos: particularmente los estudios de vida útil de las herramientas realizados para averiguar cuánto tiempo utilizar las herramientas antes de cambiarlas.

Establecer estos límites de herramientas es un desafío para un taller que realiza principalmente trabajos de alta mezcla y bajo volumen, porque la falta de contratos a largo plazo (como los comunes en la industria automotriz) hace que la vida útil de las herramientas sea menos predecible. “Cuando haces cinco o diez partes y es posible que nunca las vuelvas a hacer, o puedes hacerlas en un año, a veces es difícil obtener consistencia”, dice.

Ahora, cuando la ingeniería define un ensamble de herramientas, Shortess dice que el almacén de herramientas lo trata como una receta. “Cuando comienzas a alejarte de la receta que ha demostrado que funciona, todo es tiempo de inactividad”, explica. Por ejemplo, sustituir un escariador de cuatro flautas por una herramienta de cinco flautas requerirá ajustar el programa y ralentizar el proceso de mecanizado.

Un suministro constante de herramientas es esencial para que este sistema funcione. “Cuando las herramientas expiran, se debe tener un soporte de la cadena de suministro para asegurarse de que el almacén de herramientas pueda entrar y construir una herramienta redundante para el piso de producción y reducir así la variabilidad en la receta”, dice. Las herramientas de consignación han ayudado al taller a administrar su suministro de herramientas y garantizar que el almacén de herramientas tenga lo que necesita. “Poder configurar mínimo y máximo en sus usuarios altos ayuda mucho a tener el control de las herramientas consumibles”.

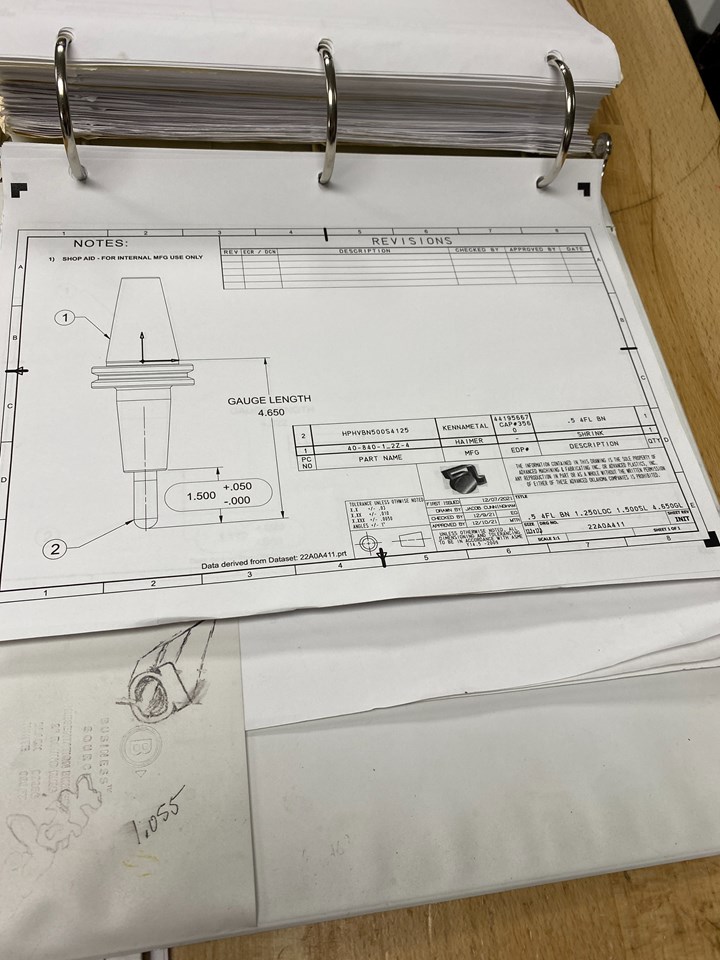

Advanced Machining agregó un sujetador de herramientas termocontraíble y un prealistador de herramientas. El operador del almacén de herramientas construye un conjunto de herramientas y luego realiza una verificación de calidad en el prealistador antes de enviarlo al taller.

El taller también agregó un prealistador de herramientas Zoller y una herramienta termorretráctil de Haimer. Ahora, el departamento de ingeniería crea un modelo de todos los conjuntos de herramientas necesarios para un trabajo, incluidos los consumibles y los números EDP (un número de cinco dígitos que ayuda a identificar las herramientas de corte). Todas las construcciones de herramientas se guardan en una carpeta de tres anillos en el almacén de herramientas, por lo que el taller puede consultarlas más tarde, al recibir otro pedido de las mismas piezas.

Si un ensamble de herramientas es como una receta, entonces esta carpeta es como un libro de cocina. El asistente del almacén de herramientas encuentra la receta correcta para el ensamble de la herramienta, la construye en consecuencia y la somete a una rutina de inspección en el prealistador. Una vez que pasa, la herramienta sale al taller.

Un nuevo sistema de sujeción también ayudó a reducir los tiempos de alistamiento y a mejorar el tiempo de actividad del husillo. La sustitución de la sujeción de trabajo tipo prensa por un sistema más flexible de cola de milano y ventana, construido internamente, ha reducido los tiempos de alistamiento de horas a minutos. “Hicimos una prueba que requirió aproximadamente una hora y media de tiempo de alistamiento, y pudimos reducirlo a unos 10 minutos”, dice.

La sujeción de obra de cosecha propia que utiliza un sistema de cola de milano y ventana ha reducido drásticamente los tiempos de alistamiento. Las subplacas intercambiables funcionan con el nuevo sistema de pallets del taller.

Sistema de ‘pallets’

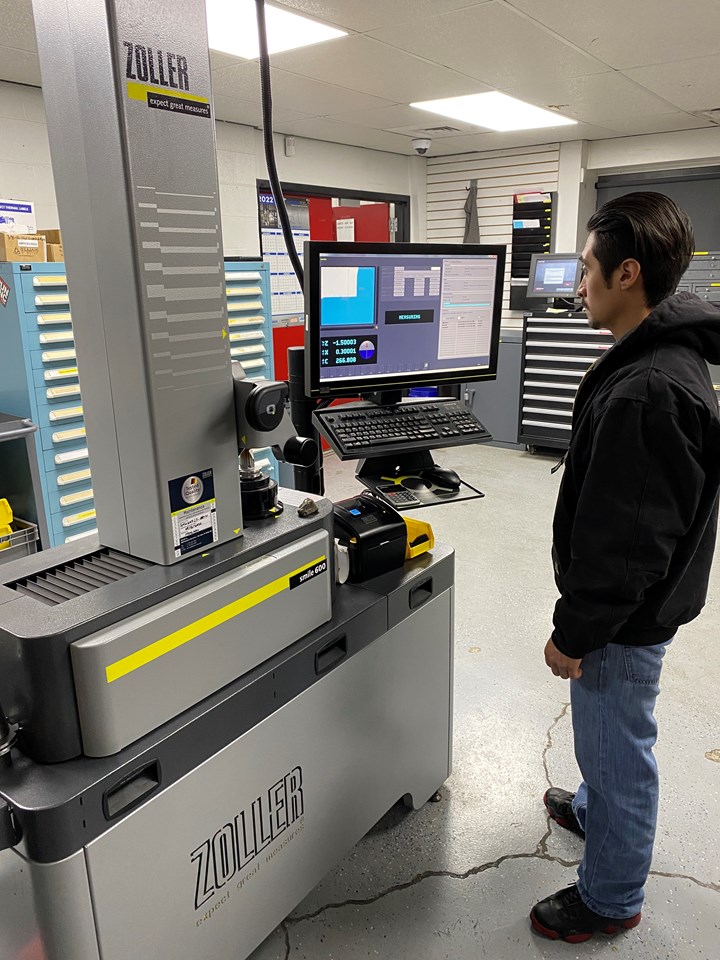

En 2019, el taller finalmente estaba listo para un sistema de pallets. Instaló un Sistema de Manufactura Flexible (FMS) de Fastems con dos máquinas Okuma MU 5000 de cinco ejes y un brazo robótico KUKA para la atención de máquinas. El sistema de Advanced Machining cuenta con 36 pallets que actúan como subplacas intercambiables para el sistema de sujeción.

El FMS también incluye un sistema de ejecución de fabricación: el software de gestión de fabricación (MMS) de Fastems. El programa contiene datos básicos de ERP, incluido el número de pieza, la cantidad y la fecha de vencimiento. El MMS contiene código G, así como información sobre configuraciones, herramientas y materia prima. El sistema utiliza todos estos datos para programar y ejecutar trabajos. Además, notifica a los operadores de cualquier problema que impida que un trabajo se ejecute (por ejemplo, si no tiene materia prima o si es necesario reemplazar una herramienta).

El FMS ha sido una buena opción para el trabajo aeroespacial de alta mezcla y bajo volumen del taller. Estos trabajos se realizan comúnmente en lotes de 5 a 10 piezas, con tiempos de ciclo de 2 a 3 horas y geometrías complejas que incluyen superficies elevadas y piezas perfiladas en superficie.

Como lo describe Shortess, “casi no hay nada con un ángulo recto”. La elección de máquinas rígidas para la celda también permite que Advanced Machining se centre más en el corte de metales duros, como el titanio y los aceros inoxidables 15-5, 17-4 y 13-8. Estos materiales no son necesariamente comunes para su base de clientes aeroespaciales (que Shortess dice sigue siendo un “mundo de aluminio”), pero esta capacidad le ayuda a diferenciarse. “No todo el mundo puede cortar bien los metales duros”, señala.

El FMS tiene 36 pallets y un brazo robótico para la atención de máquinas. Está controlado por el software de gestión de fabricación (MMS) de Fastems, que utiliza datos ERP, código G e información sobre configuraciones, materia prima y herramientas para programar y ejecutar trabajos.

Según Shortess, la calidad de las piezas que salen del FMS es consistentemente buena, al igual que el rendimiento de la primera pasada. “Hicimos una parte por primera vez en el FMS hace un par de meses, y otra gran cantidad llegó esta semana —dice—. Lo pusimos en el sistema, presionamos inicio y funcionó todo el lote, sin inconformidades”.

El FMS también ha permitido que Advanced Machining apague las luces por primera vez, aunque para que el sistema de pallets funcione sin supervisión, el taller debe haber probado el programa de parte. “Simplemente, depende de qué tan estable sea el trabajo —explica Shortess—. Estamos introduciendo mucho trabajo nuevo en este momento”.

Se necesitan al menos un par de corridas para que el taller se sienta cómodo al ejecutar un programa de parte sin luces. Debido a las demandas constantemente cambiantes de una carga de trabajo de alta mezcla, sentirse cómodo puede llevar un tiempo, incluso si la cantidad de piezas de un trabajo es relativamente alta.

“Podríamos ejecutar una parte, pero luego no la ejecutaremos durante otros seis a ocho meses, por lo que es difícil aumentar el nivel de confianza —agrega—. En nuestro negocio, es solo para el siguiente, para el siguiente”. Sin embargo, describe gran parte del trabajo del sistema de pallets como “luces semiapagadas”, con una entrada de mano de obra directa muy reducida.

El equipo todavía trabaja en la mejor manera de utilizar el sistema. Shortess describe su utilización del husillo como un balancín: se cae cuando el taller introduce una nueva pieza y vuelve a subir una vez probado el proceso. Para Advanced Machining, estos no son problemas, sino oportunidades de aprendizaje, que serán críticas para los planes de expandir el taller y agregar otro FMS.

El segundo sistema de pallets incluirá no solo fresado de cinco ejes, sino también un HMC de cuatro ejes y máquinas de fresado y torneado, así como desbarbado robótico, lavado de piezas, marcado de piezas y metrología. “Compramos esto para aprender y, obviamente, para ganar dinero con él también. Eso es lo primero y lo más importante —dice—. Pero tienes que empezar por alguna parte”.

CONTENIDO RELACIONADO

-

¿Qué es el mandrinado?: herramienta clave para el acabado de agujeros

El mandrinado es una técnica de mecanizado que se utiliza para crear agujeros de gran tamaño en piezas de metal. En este artículo, explicamos qué es el mandrinado y cómo funciona, así como las herramientas especializadas para el proceso.

-

Cuando la rebaba es un problema: elija el rompevirutas adecuado

El área de proyectos de Fisher Controls en Toluca mejoró considerablemente el tiempo de ranurado profundo de un componente de válvula al elegir un rompeviruta adecuado que le solucionó la generación de rebaba que se producía al trabajar esta pieza, que además de ser un riesgo para el operador retrasaba los tiempos de producción.

-

En Guadalajara, MPVI le apuesta a la maquinaria CNC

Este taller de Guadalajara no tuvo temor en ampliar su parque de maquinaria para generar nuevos negocios y ser más competitivo. La adquisición de centros de mecanizado de última generación fue clave para pasar de ser un fabricante de refacciones a producir partes para Tiers 1 y OEM electrónicas.