En Mitcen, sistema de sujeción térmica alarga la vida útil de las herramientas

Este fabricante de dispositivos para las industrias automotriz y aeroespacial necesitaba mejorar la sujeción de sus herramientas para aumentar el nivel de su producción y la precisión de su mecanizado. Un sistema de sujeción térmica le ayudó a mejorar su rendimiento de manera considerable y a alargar la vida útil de sus herramientas de corte.

#caso-de-exito

El Ingeniero César Gasca, Director de Operaciones de Mitcen, lleva 11 años trabajando en la empresa, que se inició en el 2002, en Apizaco, Tlaxcala. Manufacturas Industriales Mitcen es un taller de trabajos a terceros que produce dispositivos de control, moldes y troqueles, especialmente para las industrias automotriz y aeroespacial.

En el año 2006 la empresa se trasladó a Puebla. “Cuando llegamos aquí solo había un torno CNC, uno convencional y dos fresadoras. A los tres meses llegó el primer centro de mecanizado CNC y el segundo CNC llegó al año. Ahí empezó realmente el éxito de la empresa. Empezamos a tocar puertas y Benteler fue la primera empresa que nos dio la oportunidad. Seguí tocando puertas y empezamos a trabajar con otras tres empresas del sector automotriz en ese momento. En el ámbito aeroespacial incursionamos hace 4 años. Nos dieron la oportunidad gracias a las tolerancias que manejamos, de 5 micras. Todas las piezas de estos clientes en específico se mandan a laboratorios certificados ante la EMA y también son certificadas ante ellos mismos”, cuenta el ingeniero Gasca.

Contenido destacado

“Nosotros somos una empresa de mecanizados industriales. La mayoría de las piezas de trabajo son automotrices. Hacemos piezas sencillas: desde pernos, soportes, hasta piezas más complejas, como rieles, moldes de inyección de plástico, dispositivos de control, dispositivos de soldadura, dispositivos de ensamble y pailería. Pero ahora nuestro fuerte es todo relacionado con la matricería y los dispositivos de control, donde nos estamos perfeccionando”, cuenta el ingeniero Gasca.

Mitcen ha ido creciendo en los últimos años invirtiendo en su personal y en tecnología. Su filosofía ha sido hacer las cosas de la mejor forma con el fin de reducir los tiempos en la producción y los costos de manufactura. “Jugamos mucho, hacemos muchas pruebas con los centros de mecanizado, con los parámetros, tratando de hacerlo lo más eficiente posible tanto en maquinaria como herramientas y, obviamente, va mucho de la mano la programación y la operación”, dice el ingeniero Gasca.

Con el tiempo, Mitcen ha tenido la oportunidad de trabajar con varias empresas. En su nueva etapa de crecimiento, iniciaron con Benteler, la primera empresa que el ingeniero Gasca contactó y la que les dio la oportunidad de trabajar con ellos. De ahí en adelante empezaron a surgir las demás empresas reconocidas del sector automotriz y aeroespacial.

“En el sentido de siempre mejorar, se ha ido trabajando en proceso, procedimiento y calidad. Estamos por certificarnos en ISO 9001 y buscamos algo de cierta forma diferente para las empresas que son más exigentes. Fue tanta la exigencia que nos llevó a buscar tecnología como la de Haimer con sus sistemas térmicos de sujeción. Tuvimos muy buenos resultados, se hicieron pruebas y quedamos muy satisfechos con un proceso con el que obtuvimos una reducción de hasta 80% en los procesos de ajuste fino, afirma Gasca.

El camino hacia la sujeción térmica

En el taller de Mitcen usaban los sistemas tradicionales de cono para la sujeción de las herramientas en sus centros de mecanizado. Sin embargo, el proceso de cambios de herramientas era muy dispendioso, además de que no les brindaba la precisión requerida de sus trabajos, ya que la herramienta se descentraba y hasta se les quebraba en ciertos puntos del mecanizado.

“El proceso lo delegaba con producción. Se tardaban mucho con el ajuste de un solo barreno, las piezas que se estaban ajustando tenían alrededor de 62 a 64 Rockwell de dureza. Para el proceso se compraron bore mills, pero como es muy pequeño el barreno para ajustar, las herramientas no aguantaban, se liberaban y se despostillaban. Encontramos unos cortadores que nos estaban aguantando, pero obviamente los estábamos sujetando de la forma convencional, que solo es con boquillas y apriete roscado”, explica el ingeniero Gasca.

De esa manera, tenían una variación de hasta 15 centésimas y si trataban de ajustarlo más al poner el cortador, sumaban más tiempo perdido. Posteriormente, al iniciar el proceso quedaba con conicidad y debían repetir el ajuste. Haciendo estos ajustes tardaban de 2 horas hasta 2 horas y media por barreno. “Entonces, tenía que ver la forma de agilizar el proceso. Fue así como llegó el ingeniero Delfino López, de la empresa H&J, distribuidor de los productos Haimer, quien nos presentó con el ingeniero Gerardo Coba de Haimer”, cuenta Gasca.

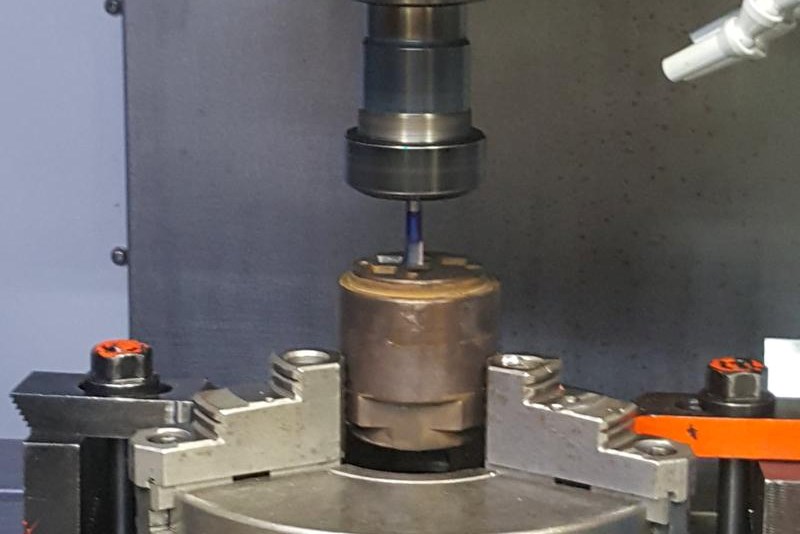

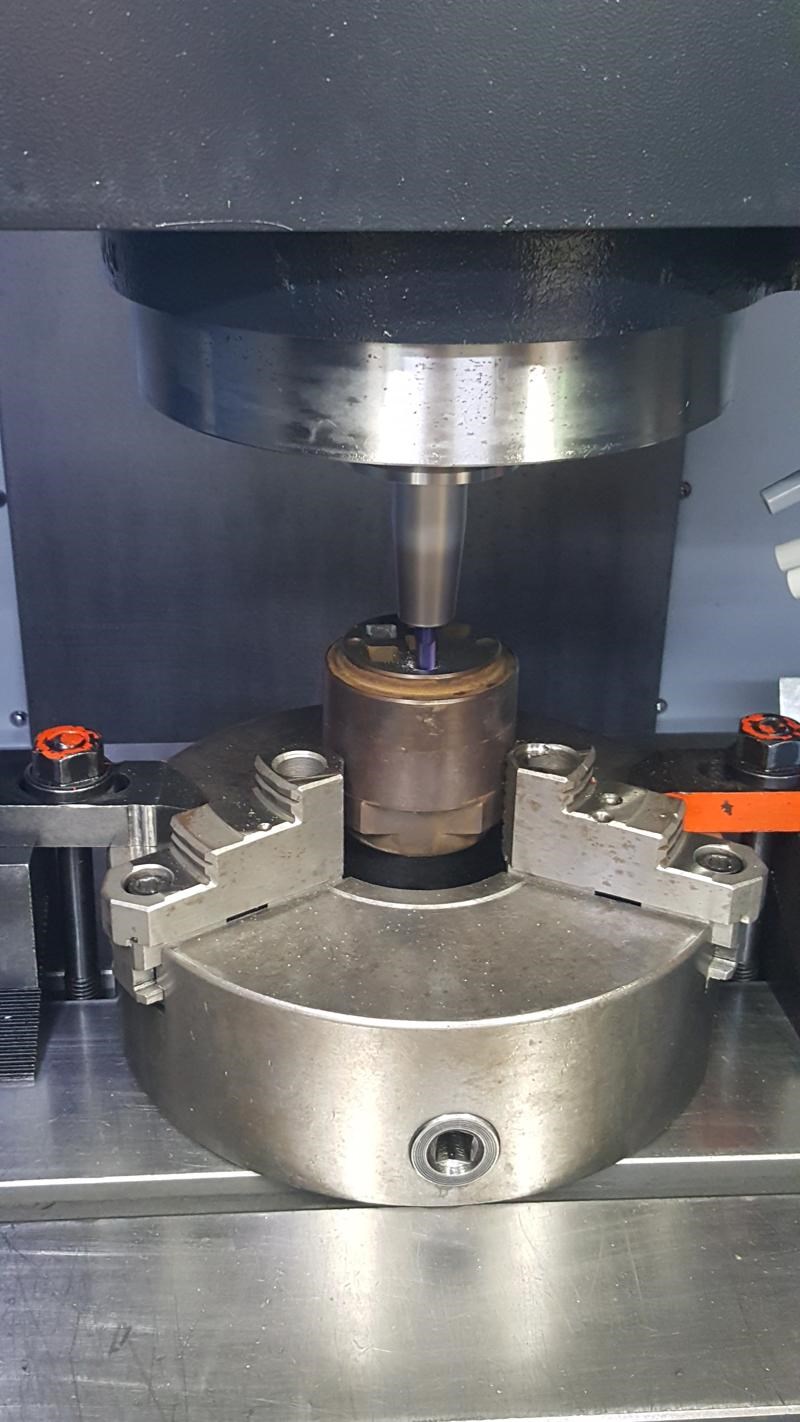

Fue así como se hizo la prueba: les presentaron el sistema de sujeción térmica cortado transversalmente para ver todo el mecanismo. Luego programaron una prueba y vieron cómo en realidad era muy eficiente.

“Nosotros vimos que Mitcen es una empresa que está invirtiendo en tecnología. Obviamente, por las empresas que vemos que manejan, de alto renombre, exigen especificaciones muy cerradas. Cuando nosotros checamos el sistema de sujeción que tienen actualmente, que no es un sistema malo, simplemente que no es acorde para ciertas operaciones que tienen ellos. Vimos que el material que están mecanizando está por arriba de los 60 Rockwell, un material ya templado y muy duro. Nosotros lo que buscamos es hacer un sistema muy rígido: un collet chuck. Los que ocupaban andan alrededor de los 120 newton/metros de rigidez, mientras que el de inducción térmica alcanza los 400 newton/metros. Entonces, estamos hablando de 3 veces más la rigidez y, por lo tanto, la concentricidad que genera también va a mejorar”, explica el ingeniero Gerardo Coba de Haimer.

Después de la prueba y de conocer el taller con sus trabajos, Haimer identificó el área de oportunidad para mejorar esos procesos. Posteriormente, hicieron más pruebas y todas salieron satisfactorias. “Creo que es algo muy representativo y lo van a ver una vez que puedan conocer el concepto de lo que es la inducción térmica en estos procesos. Es muy redituable y ahí es cuando nosotros analizamos el proceso y vemos que con la tecnología que tenemos podemos mejorarla: en eso nos enfocamos”, afirma el ingeniero Coba.

Además de esa situación, los ingenieros de Haimer vieron el crecimiento que ha experimentado Mitcen, las máquinas CNC que poseen y sus operadores, que son bastante recursivos. Eso justificaba aún más la inversión y el cambio a una tecnología de última generación.

“Son operadores que se saben trucos y mañas, y con los recursos que tienen logran hacer las cosas. Simplemente, que es lo que a veces no se ve, son los tiempos que se lleva en el ajuste. Pero lo más conveniente era pasarse a la tecnología Haimer, que puede sustituir esos tiempos para tener una mayor productividad”, refiere el ingeniero Gasca.

Anteriormente, en el taller de Mitcen hacían todo el proceso de sujeción con un boquillero y debían cambiar la boquilla o todo el boquillero hasta encontrar un punto donde la herramienta no cabeceara mucho.

“Obviamente, la boquilla tiene un poco de variación en cuestión de cabeceo y había que probar la herramienta ya puesta, lo que provocaba el cabeceo de la herramienta y si se excedía la tolerancia. Ahora con la herramienta que probamos, el holder térmico de Haimer, obviamente ya la herramienta queda centrada y, por mucho, tenemos un cabeceo de una centésima diametral. Entonces, nos evitamos estar checando la herramienta e ir cambiándola para que quede en una tolerancia que no salga de una centésima de cabeceo. Esa es la primera ventaja que encontramos al hacer el proceso con el holder térmico”, afirma el ingeniero Gasca.

De esa manera, decidieron eliminar el proceso de sujeción anterior en sus centros de mecanizado. Y como ya no necesitan revisar el cabeceo, se pueden enfocar completamente en el proceso de mecanizado: que el barreno no les quede ovalado o cónico, que era otra de las desventajas que tenían con el boquillero.

Y al final de cuentas tuvieron una reducción en tiempos de aproximadamente 70%, pues antes tardaban una hora y media, y ahora realizan cada barreno en 30 minutos. En dinero también es algo significativo si se tiene en cuenta que la hora/máquina está en 45 dólares.

En pocos años Mitcen ha evolucionado al punto que fabrica componentes para muchas empresas reconocidas. Actualmente, produce dispositivos de posición, dispositivos de soldadura y dispositivos de control para las industrias aeroespacial y automotriz. Entre sus principales clientes se encuentran Volkswagen, Audi, Benteler, Gestamp, Luk, Ado, JCB, PWO, Minth, Mondelez, Snecma y Safran.

“Nuestra política es pasar de ser un taller a ser una empresa. Hay un cambio radical grande, donde todos tenemos que cambiar mucho la mentalidad que tenemos y hacer las cosas más eficientes, a menor costo y con la mayor calidad posible. Es difícil, pero sí lo hemos logrado”, afirma el ingeniero César Gasca.

Maquinado de formador para troquel

En el momento de mi visita al taller estaban mecanizando un formador para troquel, que llevan un tratamiento térmico con una dureza de arriba de 60 Rockwell, que luego del temple pasa a electroerosión, posteriormente al proceso de mecanizado y después al ajuste del barreno. Dichos formadores se mecanizan previamente en blando, se les da el tratamiento térmico, se rectifican, y en el centro de mecanizado se les da el ajuste, pero ya en duro.

Anteriormente con el chuck convencional tenían que hacer el ajuste manual y realizar la corrección del diámetro para intentar evitar ovalamiento y conicidad. Luego la maquina corría el programa de mecanizado en hélice, que lleva paso de una décima por vuelta de profundidad, para una profundidad total de 20 milímetros en muchas pasadas. Con el boquillero el recorrido es de 5 a 7 minutos, para que recorra todo el barreno. Luego se mide nuevamente y, si le falta mecanizado, deben realizar otra pasada (lo que les significaba de 2 a 3 pasadas de 5 a 7 minutos por pasada). Mientras que con el holder térmico ese proceso lo hacen solamente en 2 pasadas de un minuto, lo que les brinda una gran ventaja en tiempo de producción. De esa manera, el tiempo en ajuste disminuyó bastante y mejoró los tiempos de producción.

La sujeción térmica como una alternativa de vanguardia

En el proceso CNC uno de los criterios más relevantes a considerar es la productividad basada en maximizar la vida de las herramientas, así como evitar paros en las máquinas. Uno de los efectos más notorios de la sujeción térmica es, justamente, la productividad derivada de distintos beneficios que ofrece esta tecnología. El run-out es uno de los primeros beneficios. Actualmente, los sistemas térmicos Haimer pueden ofrecer un run-out de 3µ a 3 x D y, a su vez, en reducción de vibración, lo que se va a ver reflejado en la reducción y, en algunos casos, eliminación de problemas de calidad comunes, como malos acabados superficiales, rugosidad, ovalidad y tolerancias abiertas, como en el caso de los procesos de los barrenos de Mitcen.

Otro beneficio notorio es la rigidez de sujeción y versatilidad del sistema térmico, ya que con una buena rigidez de sujeción y con paredes delgadas, que solo son posibles con los sistemas térmicos, se pueden hacer operaciones que normalmente son complicadas, como barrenados o acabados en profundidades grandes, sin dejar de lado la capacidad para fresar generando un desgaste mínimo a la herramienta. Mitcen escogió este sistema debido a las grandes exigencias de tolerancia y calidad que les demandan sus clientes de las industrias automotriz, aeroespacial, y de moldes y troqueles.

CONTENIDO RELACIONADO

-

5 reglas para operar brocas con insertos para agujeros profundos

Conozca las mejores prácticas y consejos de expertos para optimizar el uso de brocas especializadas en procesos de perforación profunda y mecanizado.

-

Siete Leguas Automotive: producción de autopartes de clase mundial

Hace cuatro años se creó en Gómez Palacio, Durango, una planta de producción de componentes automotrices en aluminio. Lo que empezó solo con mecanizado para cajas de engranaje, ahora es un proceso de manufactura integral de fundición de presión de inyección de aluminio y el mecanizado de autopartes para proveer a los más importantes OEM.

-

Productos electrónicos de consumo y electrodomésticos en México

México es especialmente competitivo en el subsector de electrónica de consumo, posicionándose entre los principales exportadores a escala global en algunos productos.

.jpg;width=70;height=70;mode=crop)