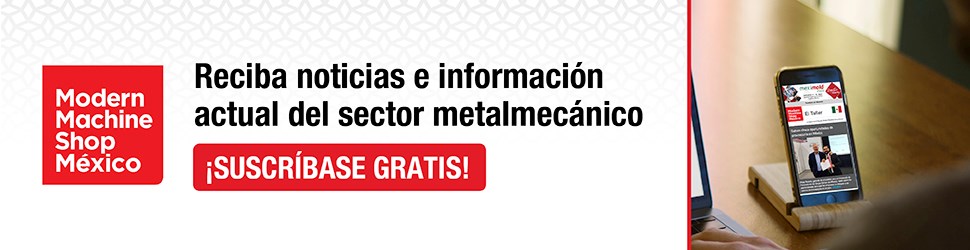

El sistema Fabrica 2.0, de Fabrica Group de Nano Dimension, tiene un sistema óptico adaptativo inteligente que confirma su posición después de cada capa, agudizando los detalles a un tamaño de píxel de 1.9 micras, lo que, combinado con un grosor de capa de 1 micra, le permite producir imágenes precisas y de alta resolución de las micropiezas. Foto Nano Dimension.

La fabricación de micropiezas de plástico es un proceso complejo que requiere conocimientos y equipos altamente especializados. Uno de los mayores desafíos para estas piezas es la creación de prototipos. Tradicionalmente, los únicos métodos disponibles han sido los mismos procesos utilizados para la producción a gran escala: mecanizado de moldes de acero destinados a herramientas para múltiples iteraciones de diseño que pueden diferir en solo unas pocas micras. “Las herramientas rápidas para el micromoldeo han sido una especie de punto difícil de resolver en el rompecabezas del mercado”, dice Aaron Johnson, vicepresidente de marketing y estrategia de clientes de Accumold, una empresa con 35 años de experiencia en la producción de piezas de plástico moldeadas por microinyección.

Durante la mayor parte de esa historia, la impresión 3D no ha podido lograr, en pequeña escala, los detalles finos y las tolerancias estrictas que requiere Accumold. Pero a medida que ha avanzado la impresión 3D, también lo ha hecho el campo de la microimpresión 3D, y Accumold ahora tiene una nueva herramienta para acelerar el proceso de creación de prototipos: un microsistema Fabrica 2.0 DLP, de Nano Dimension.

Contenido destacado

Un gran mercado para piezas pequeñas

Accumold fue fundado por dos fabricantes de herramientas que vieron la necesidad de micropiezas de plástico, pero no un sistema en el mercado que pudiera manejar las tolerancias y los tamaños de pieza requeridos. Aprovechando su experiencia en la fabricación de herramientas como ventaja, crearon un sistema de moldeo por microinyección con la eficiencia, velocidad y precisión de un sistema de moldeo por inyección tradicional.

Desde que se fundó la empresa, la microelectrónica ha crecido hasta convertirse en su mercado más grande. “Piense en todos los dispositivos que tienen componentes electrónicos hoy, que no tenían hace 35 años, o incluso hace unos pocos años —dice Johnson—. Se trata de todo, desde la industria automotriz hasta la electrónica de consumo y los dispositivos médicos de gama alta”.

En la actualidad, la empresa ofrece una gama de servicios para respaldar la producción de micropiezas de plástico, incluidos el diseño, la construcción y el mantenimiento de moldes; la producción de piezas; la inspección; el subensamblaje y el embalaje. Todo su trabajo se considera “micro” en al menos una de tres formas (pero “en muchos casos, son las tres”, dice Johnson).

- Tamaño micro. Según Johnson, la mayoría de las piezas que produce Accumold tienen menos de un centímetro y, a menudo, menos de un milímetro. Por ejemplo, la parte comercial más pequeña que la empresa puede mencionar es de 800 micras en su operación más grande.

- Microoperaciones. Algunas de las piezas que produce la empresa son más grandes, pero tienen operaciones muy pequeñas, como canales de microfluidos.

- Microtolerancias. A veces, las piezas son micro en términos de sus tolerancias. Por ejemplo, los moldes de piezas ópticas pueden requerir tolerancias de ± 2 micras.

Resolviendo problemas “pequeños”

La primera incursión de Accumold en la impresión 3D fue un pequeño sistema SLA, empleado para la fijación y algunos prototipos. Sin embargo, la empresa había observado el mercado de la impresión 3D durante diez años antes de que la tecnología pareciera viable como alternativa al micromecanizado de prototipos. “Para que encajara bien con nuestros clientes, tenía que acercarse a lo que podíamos producir desde el punto de vista del moldeado —dice—. Por eso acuden a nosotros, por las cosas de alta precisión y alta exactitud. Entonces, el lado del prototipo tiene que ir de la mano con eso”.

Una característica que atrajo a Accumold hacia el sistema Fabrica 2.0 fue la placa de construcción de 50 por 50 por 100 milímetros de la máquina. Esto puede parecer pequeño, pero como señala Johnson, cuando se trabaja con micropiezas, se trata de “un montón de buenos bienes inmuebles para trabajar con alta precisión”. Foto Nano Dimension.

Fabrica 2.0 llegó en junio de 2021. Es un sistema de procesamiento de luz digital (DLP), que utiliza un proyector de luz digital para solidificar piezas dentro de una tina de resina de fotopolímero líquido. Su sistema óptico adaptativo inteligente ajusta y confirma su posición después de cada capa, agudizando los detalles a un tamaño de píxel de 1,9 micras, lo que, combinado con un grosor de capa de 1 micra, le permite producir micropiezas precisas y de alta resolución.

Poniendo la máquina a trabajar

La máquina imprime en dos materiales: Precision N-800, una sustancia similar al ABS útil para prototipos, y Performance N-900, un material compuesto con carga cerámica para insertos de moldes más duraderos.

Aunque los prototipos están destinados a ser moldeados, son diferentes en algunos aspectos.

“Tienes que pensar en las superficies críticas y en la mejor orientación de la impresión para que la pieza salga de la forma en que el prototipo debe funcionar”, dice Johnson.

Los prototipos impresos en 3D también requieren la eliminación de las estructuras de soporte, pero el trabajo de posprocesamiento en general es mínimo.

Los insertos de moldes impresos en 3D también necesitan un posprocesamiento mínimo. De hecho, Johnson dice que los insertos de molde a menudo son lo suficientemente buenos como para comenzar a usarlos inmediatamente después de salir de la impresora. Sin embargo, las herramientas de moldes impresas en 3D no duran tanto como las herramientas de moldes producidas tradicionalmente, y Accumold todavía trabaja en definir cuáles son exactamente sus límites.

Johnson explica que depende de muchos factores, incluido el tipo de material que se utiliza, la delicadeza de las operaciones y la precisión del molde, pero podría oscilar entre 10 y 1000 disparos. Él dice que, en este momento, las pruebas de campo y la evidencia anecdótica muestran que estos moldes pueden producir suficientes piezas para I + D (Investigación y Desarrollo) o pruebas de forma, ajuste y función, pero no pueden alcanzar volúmenes comerciales.

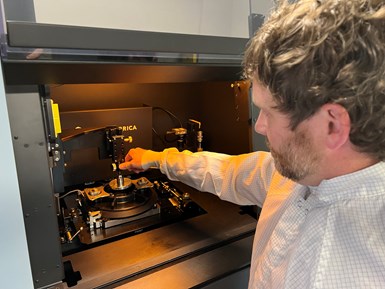

Chris Hunt, director de fabricación aditiva de Accumold, en el sistema de microimpresión 3D Fabrica 2.0, recientemente adquirido por el taller. La compañía cree que impresoras 3D como esta pueden satisfacer la necesidad de creación rápida de herramientas y prototipos en la producción de micropiezas de plástico. Foto Accumold.

Accumold también explora otras formas de aprovechar las ventajas de la impresión 3D para herramientas de molde, como los canales de enfriamiento conformados. “Hay todo tipo de cosas geniales e innovadoras que podría hacer desde el punto de vista de las herramientas que exploraremos”, dice Johnson.

La microimpresora 3D también ha demostrado ser útil en otros proyectos de herramientas internas, incluidos accesorios y efectores finales para sistemas de automatización (que se utilizan principalmente en trabajos de subensamblaje y empaque). Debido a que las piezas que produce Accumold son muy pequeñas y, o, precisas, todos sus accesorios y efectores finales también deben ser pequeños y, o, precisos, y Fabrica 2.0 es ideal para este trabajo.

Grandes resultados para piezas pequeñas

La impresión 3D ha reducido el tiempo de producción de prototipos de semanas a días, dice Johnson. Como ejemplo, cita un proyecto de microfluidos que involucraba un componente que finalmente se iba a moldear por inyección, pero el cliente aún necesitaba determinar la forma y la altura del componente. Accumold pudo imprimir en 3D varias iteraciones diferentes para realizar pruebas. “Aceleró enormemente ese proceso y tuvo mucho éxito al lanzar el proyecto a tiempo”, agrega.

Sin embargo, estas capacidades aún son muy nuevas para Accumold. El taller trabaja para averiguar exactamente qué tolerancias puede soportar la máquina (esto podría variar según el proyecto, señala Johnson). Y aunque ha tenido éxito en mantener la máquina en funcionamiento las 24 horas, la creciente demanda de estos servicios sigue siendo una prioridad. Del mismo modo, precisa determinar cuánta capacidad dedicar a las piezas prototipo, cuánta a los insertos de moldes impresos en 3D y cuánta a las herramientas internas. Todo ello dependerá de las necesidades de sus clientes.

“Nuestro principal objetivo en este momento es apoyar el camino de nuestros clientes hacia la comercialización, sea lo que sea, de la mejor forma que podamos —dice Johnson—. Y estamos emocionados de ver a dónde nos lleva la tecnología”.

CONTENIDO RELACIONADO

-

Moldes y troqueles en México: momento de romper paradigmas

Para fortalecer la manufactura de moldes y troqueles en México se debe comenzar a generar diseño y manufactura propia. El mercado de moldes en México demanda alrededor de 5,000 millones de dólares al año.

-

Con software CAM, Molrio optimiza sus servicios para la industria llantera en México

Esta empresa de Guadalajara presta servicios a los fabricantes de llantas en México, gracias a su experiencia en la manufactura y reparación de moldes. En el camino por mejorar sus procesos de maquinado en cinco ejes, un software CAM fue clave para optimizar sus tiempos de producción y entrega.

-

El futuro de la industria

El Internet y la capacidad de conectividad han permeado todas las actividades de nuestro mundo.