Inclinado sobre su escritorio y examinando con un lente, Cameron Weiss presta poca atención a las máquinas-herramienta del cuarto siguiente. Este fabricante maestro de relojes, entrenado en Suiza, generalmente está demasiado ocupado puliendo, brillando, verificando ajuste y ensamblando los cientos de pines, engranajes, resortes y palancas que van en los mecanismos que mueven cada reloj de lujo.

Esto no quiere decir que el señor Weiss no aprecie el papel crítico que juegan estas máquinas para realizar su sueño: construir su propia marca de relojes de pulsera, una marca basada abiertamente en sus propios ideales artísticos. Así como engalanar su apellido implica cierta estética, la etiqueta “Los Ángeles, California” implica un profundo deseo de devolver prestigio a una industria local que colapsó fuertemente con la llegada de mecanismos de cuarzo más económicos y más precisos en los años 60. Para Weiss, recuperar ese prestigio significa no sólo ensamblar las partes en su taller, sino fabricarlas allí también.

Contenido destacado

Por eso es que Weiss Watch Co. necesita máquinas-herramienta. Aun con toda la habilidad del fundador, alcanzar el nivel de técnicas antiquísimas para partes hechas a mano, como son las placas principales de bronce para los mecanismos, los puentes que mantienen esos mecanismos en su sitio y las cajas exteriores, sería prohibidamente costoso y demorado. También estaría censurado frente a la meta de no sólo hacer arte, sino hacer asequible ese arte. Sin la moderna tecnología de maquinado flexible, no sería posible iterar múltiples prototipos antes de finalizar y producir un diseño en cantidades que hasta ahora han variado entre 5 a 500 por serie, dice Weiss.

El VMC de tres ejes y el torno tipo suizo con los que desarrollan este trabajo están ubicados en un garaje contiguo al espacio de 195 metros cuadrados del grupo de oficinas de la compañía en Torrance. El único programador y operador de las máquinas es Grant Hughson, quien anteriormente se desempeñaba como ingeniero de aplicaciones para el fabricante de herramientas de corte de Sandvik Coromant y quien actualmente es socio de Weiss en una compañía aparte: Pinion Precision Technology. La meta de los socios para Pinion Precision es ambiciosa: producir partes para relojes no solamente para la marca Weiss. Específicamente, ellos esperan tomar ventaja de la brecha dejada por Swatch, un reconocido proveedor de piezas de relojes en Suiza que está abandonando el negocio para enfocarse solamente en hacer relojes completos.

Hay una buena razón para confiar en la capacidad de Pinion Precision de conseguir este trabajo, dice Weiss. Una lección de días pasados de Weiss Watch Co., cuando él aún ensamblaba mecanismos en la mesa de su cocina con componentes casi todos suizos, es que otros talleres de máquinas no están acostumbrados a hacer trabajo artístico. “Todas las partes que hacemos no sólo tienen que caer en una tolerancia muy estrecha, sino que también tienen que ser visualmente atractivas”, dice él.

En el pasado, continúa, los talleres aceptaban confiadamente la clase de trabajo que Hughson ahora está haciendo en casa, sólo para intentar hacer ese trabajo de forma efectiva en costos. Esto incluye algunas compañías ya acostumbradas a hacer partes pequeñas (la mayoría de los piñones mide menos de 1 mm), de alta precisión (+0.0002/-0 pulgadas para algunas intersecciones de agujero-piñón) y con acabados de superficie suaves (es típico 16RA o más suave). De hecho, él recuerda un caso de un proveedor potencial que estaba tan avergonzado por una inesperada dilatación del tiempo total en un pedido de prototipo, que ofreció las partes gratis.

Hughson añade que la dificultad de este trabajo va más allá de cumplir especificaciones estrictas. Después de todo, uno puede decir que los mecánicos nacieron para este tipo de retos. Lo que puede ser más difícil es acogerse a los estándares de calidad que pueden parecer subjetivos. Igualmente, desarrollar operaciones de formas no convencionales y que van contra la intuición para soportar procesos de acabado manual meticulosos.

Las partes como un arte

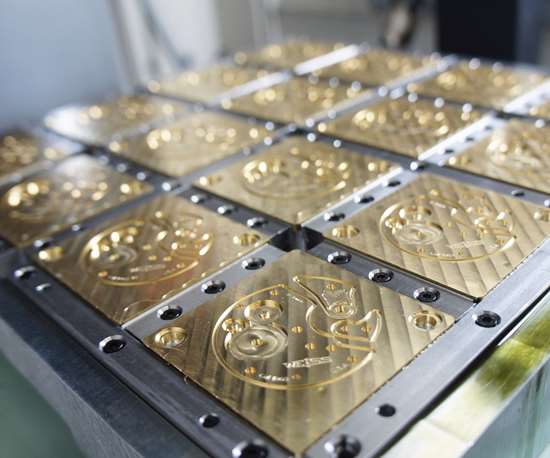

Pocos talleres de máquinas dibujan con sus patrones de herramientas; sin embargo, el trabajo de Weiss Watch Co., lo demanda. En los componentes de puente en bronce se debe poner atención a cada giro y a cada línea, y los patrones de herramientas estándar generalmente no los cortan, sea cual sea la tolerancia medida o el acabado superficial. “Para todas las estrategias de acabado, en su mayoría, la geometría realmente se dibuja”, dice Hughson. “El patrón de herramienta tiene que ir de cierta forma – no puede simplemente señalar un área y decir ‘haga un bolsillo’–”.

Él cita los patrones de rayas Geneva como ejemplo de cómo la estética puede dificultar la subcontratación del maquinado. Como se ve en la primera foto, estas bandas amplias en diagonal que se estiran a través de la placa principal y el puente deben gran parte de su apariencia a las marcas internas y paralelas de la herramienta, que hacen un arco hacia la intersección con una raya adyacente pero nunca saltan el espacio. Las líneas dentro tienen una forma tal que sea atractiva visualmente y que capturen el polvo en el interior del mecanismo, por lo que mantener un borde limpio entre cada raya es esencial, dice Hughson. Cortar estas características en una fresadora en lugar de hacerlo en una máquina rayadora Geneva dedicada requiere lo que él llama un enfoque no convencional de programación. Por ejemplo, en lugar de usar un paso constante en el VMC FANUC Robodrill del taller, él emplea un corte de ranurado de ancho completo, luego traslapa la mitad de ese corte con otro patrón de ranurado de ancho completo.

Allí, ninguna medición específica ni ninguna serie de mediciones pueden determinar definitivamente si el rayado es correcto. Es solamente un estándar visual, en el cual Weiss usa un microscopio para evaluar el patrón maquinado contra un ideal escogido. Más aún, el ancho y espaciado de las bandas puede diferir ligeramente de mecanismo a mecanismo y de prototipo a prototipo durante el desarrollo de un nuevo mecanismo. Ciertas características de parte también deben cortarse de determinadas porciones del cuadrado de bronce que mide 2 por 2 por 0.125 pulgadas, para asegurar un rayado consistente una vez se ensamble el mecanismo. Para complicar más las cosas, las características que tienen poco espacio entre sí no dejan suficiente espacio para las herramientas de corte, mientras que aquellas que están muy cerca del borde del material tienen que arreglárselas para no dejar marcas visibles de entrada y salida de la herramienta.

Asegurar el acceso de la herramienta a las diferentes características de la placa principal y del puente también es importante con los bordes achaflanados, para prevenir la formación de rebabas. Weiss prefiere desbarbar a mano en algunos casos, pero muchas partes son demasiado pequeñas y frágiles. Hughson dice gastar bastante tiempo definiendo cómo dejar una superficie limpia o asegurando que las rebabas se formen de una manera tal, que no interrumpan el trabajo manual. Por ejemplo, cierta característica puede mecanizarse desde el lado opuesto de la parte que inicialmente se pretendía, o un corte de perfil puede no penetrar totalmente la parte para evitar una rebaba cuando se empuja desde el otro lado.

Nada de esto es para sugerir que los procesos de maquinado confiables y repetibles sean imposibles para desarrollar componentes de relojes, dice Hughson. No obstante, la capacidad para hacerlo es limitada con dos máquinas-herramienta y un único programador/operador (el resto del equipo está conformado por la esposa de Weiss, Whitney, quien hace el mercadeo; así como Lisa Odland, la aprendiz de fabricación de relojes del señor Weiss, y una administradora de oficina, Christy Broderson). Mientras tanto, la complejidad del trabajo puede hacer que un pedido sea difícil de cumplir para talleres externos que no estén dedicados a eso. La meta es la producción a escala, pero, simplemente, el arte no puede comprometerse.

Fabricar tiempo

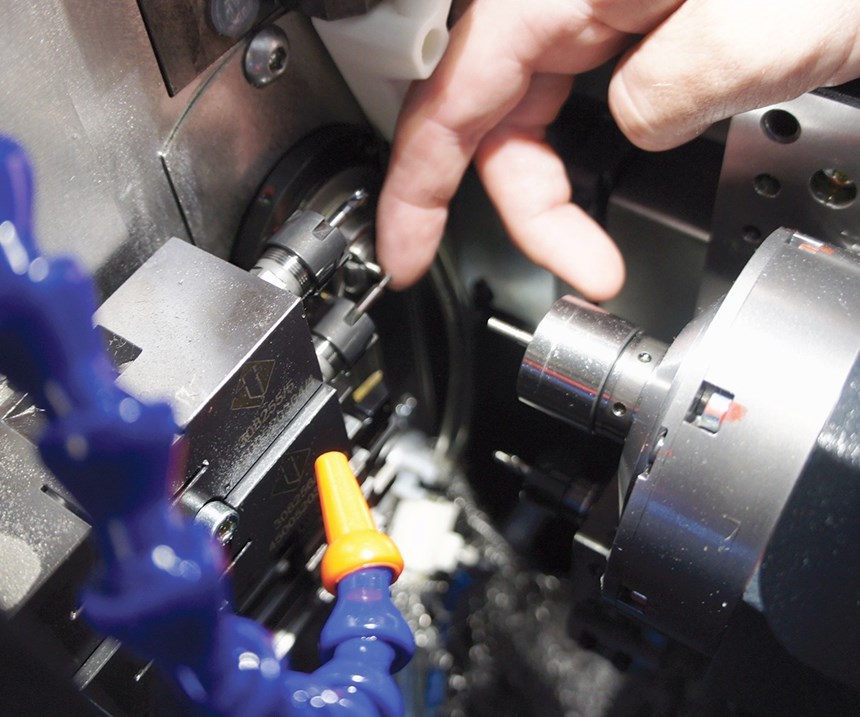

Dadas las realidades de subcontratar, Hughson maneja la porción del león en el desarrollo del proceso de maquinado. Las partes más grandes van al Robodrill, provisto por Methods Machine Tools. Las más pequeñas, en su mayoría componentes complejos, generalmente van a lo que él llama un torno tipo suizo “engalanado”: un Tornos Deco de nueve ejes, importado de Suiza, con diferentes características no estándar, muy adecuadas para la fabricación de relojes.

Por ejemplo, dos husillos de fresado controlados individualmente, de alta frecuencia, ofrecen 60,000 y 80,000 rpm respectivamente – velocidades suficientes para un fresado efectivo incluso con las herramientas de corte más pequeñas–. Entre otras características, la máquina tipo revólver también ofrece la capacidad de sincronizar la sujeción del trabajo y los husillos de fresado para operaciones de tallado de engranajes, así como un sistema de tubo con vacío para retirar las partes pequeñas.

Sin embargo, iterar prototipos tan rápido como sea posible exige no sólo la tecnología correcta, sino también ingenio. En el Tornos, por ejemplo, la capacidad para operar con efectividad herramientas como una sierra de corte de 0.03 pulgadas va sólo hasta cuando se necesita cambiar el alistamiento. “No puede poner su puño entre el husillo principal y el secundario”, dice Hughson al explicar que algunas veces puede ser difícil ver si una característica pequeña se ha maquinado realmente o incluso si una parte se ha transferido realmente para las operaciones posteriores al husillo secundario.

Más aún, una sola parte puede requerir operaciones hasta con 10 herramientas de corte diferentes, cada una con su propia separación, y con separaciones diferentes para la misma herramienta según su vector de aproximación. El ajuste de estas separaciones tocando cada herramienta contra una hoja de papel de contacto –un paso crítico para evitar dañar no sólo partes frágiles y costosas, sino también herramientas frágiles y costosas– puede ser una actividad demorada.

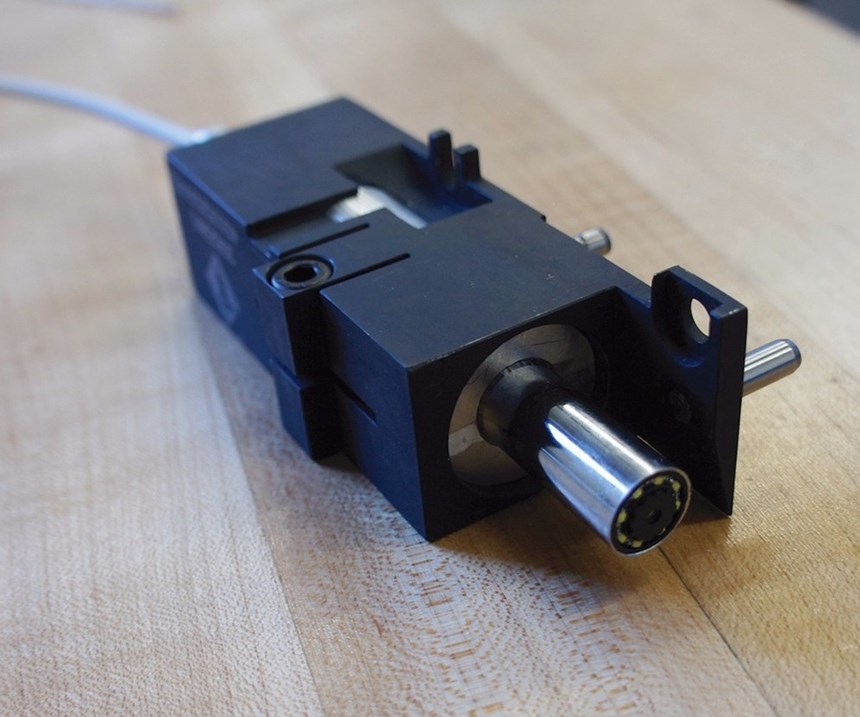

Por eso es que Hughson decidió de forma temprana que él no tendría nada que ver con esto. En cambio, él ajusta las separaciones visualmente, guiado por una imagen clara de la zona de trabajo en un LCD de pantalla plana, lo suficientemente detallada para ver virutas individuales que se adhieren a las piezas de trabajo, las cuales sobresalen escasamente del buje guía del husillo principal o del micromandril del husillo secundario. Esta imagen es generada por una pequeña cámara microscópica instalada en un portaherramientas múltiple sobre la deslizadera. “Yo alisto todas las herramientas, llamo la separación del material para cada una, verifico y ajusto según sea necesario. No hay necesidad de tocar nada”, dice él. Este sistema doméstico también da la tranquilidad mental de que los programas son sólidos y que todo se ha alistado y mecanizado correctamente”.

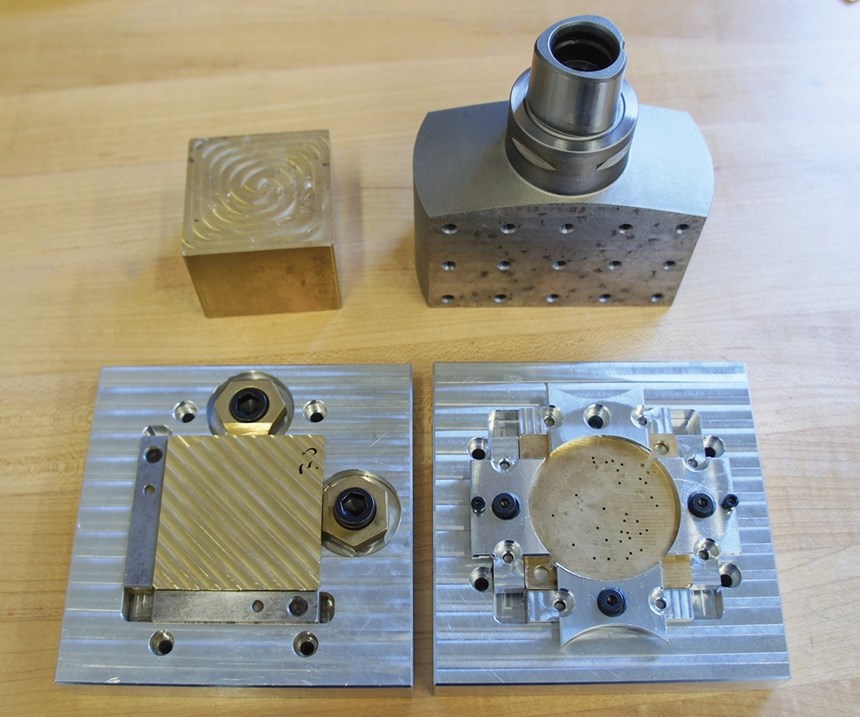

En el VMC, la sujeción de trabajos ha sido el enfoque de los avances más significativos para acelerar la iteración de prototipos. Específicamente, Hughson prefiere enfocarse en asegurar una interfaz precisa y repetible entre la fijación y la máquina, en lugar de poner demasiado esfuerzo en la interfaz entre la parte y la fijación, ya que sus diseños originales van con sus pasadores de ubicación de precisión. Después de todo, el prototipado generalmente requiere tomar las partes fuera de la máquina para examinarlas. Siempre y cuando la ubicación de la fijación no varíe más de unas pocas milésimas de pulgada de su posición original, el sondeo en la máquina puede actualizar rápidamente y automáticamente la separación del trabajo alrededor de la parte.

Como exempleado de Sandvik, él tomó la decisión natural de modificar los blancos de herramental de cambio rápido Capto para proveer la interfaz crítica entre la máquina y la sujeción de trabajos de prototipo. En comparación con confiar solamente en un ajuste repetible, esta estrategia facilita asegurar que las características en lados opuestos de la parte estén ubicadas correctamente en relación una con otra. Los diseños de fijaciones pueden ser más tolerantes, las repercusiones del desgaste o el daño de la sujeción de trabajos son menos severos, y los problemas son más fáciles de solucionar.

Marcando el futuro

El primer mecanismo de la compañía que será construido casi completamente con partes de Estados Unidos se aprecia en la primera foto: el CAL 1003, que mueve el reloj American Issue Field. Esta primera versión bañada en oro estuvo limitada apenas a 50 piezas. Ahora, el mecanismo está en la cuarta iteración de su producción, la cual ofrece unas pulsaciones más altas que las versiones anteriores, así como un mecanismo para “piratear” que les permite a los usuarios del reloj de 1,995 dólares, iniciarlo y detenerlo como quieran. A futuro, la meta es traer la producción de los últimos pocos componentes que aún se producen en Suiza –resortes en espiral y joyas– a Estados Unidos. Aunque la capacidad está aquí, Weiss dice que los proveedores requieren la oportunidad de producir ciertos volúmenes antes de considerar el trabajo. Él y Hughson esperan ir escalando desde aquí como un proceso incremental, como lo ha sido desde el comienzo. “Estamos aprendiendo a medida que vamos caminando”, dice Hughson.

Eso puede ser así, pero la compañía ya ha recorrido un largo camino en cuatro cortos años. Lo ha hecho así, siguiendo esencialmente el mismo modelo que provocó la reputación de la fabricación de relojes en Estados Unidos, que ahora se quiere restaurar. Cuando comenzaron a mediados del siglo XIX, las compañías estadounidenses, como Waltham Watch Co., complementaron la técnica de los maestros suizos con equipo de producción que hacían más económicos los relojes y más fáciles de fabricar sin comprometer la técnica, explica Weiss.

La industria declinó con la llegada de los mecanismos de cuarzo, pero los suizos supieron mantener sus tradiciones mecánicas, con el continuo éxito de marcas como Rolex, manejada en gran parte por entusiastas que aprecian la ingeniería que va en los relojes ensamblados a mano con cientos de partes. Al balancear una estrategia similar a la de Waltham – la fusión de la técnica del viejo mundo con la tecnología y las técnicas de manufactura modernas – Weiss Watch Co. apunta a atraer una clientela similar, aunque con un aprecio particular por una marca “hecha en Estados Unidos”.

Eso dice el fabricante de relojes. En cuanto al mecánico, Hughson no podría estar más feliz haciendo el trabajo que regularmente reta los enfoques convencionales para el maquinado de partes. Y la novedad no es su única fuente de motivación estos días. “En la mayoría de la manufactura de gama alta, casi siempre es como si tuviera una doble vida porque no la puede mostrar”, dice él. “En la fabricación de relojes, yo puedo decir: ‘Mire esta pequeña máquina en mi muñeca: ¡esto es lo que hago!’. Para mí, eso ha sido significativo: hacer algo hermoso para su propio beneficio”.

CONTENIDO RELACIONADO

-

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

-

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

-

Desafíos para el sector de maquinaria en México en 2020

Si bien en 2019 la compra de máquinas no fue la esperada, muchos estiman que en 2020 la adquisición de maquinaria se mantenga a pesar de los desafíos que presenta la industria.