El nuevo lema de la VDW (Asociación Alemana de Fabricantes de Máquinas-Herramienta) es “Manufactura innovadora”, un claro llamado de atención a los especialistas de todo el mundo para que acudan a la EMO Hannover, que se realizará del 18 al 23 de septiembre de 2023, con ideas inspiradoras para innovar sus procesos, incluidas nuevas soluciones de impresión 3D de metal para la producción en serie.

La luz láser parpadea y crea un círculo plateado brillante en un lecho de polvo gris. Un skimmer barre silenciosamente el círculo, que ahora está nuevamente cubierto de polvo. Y así, el láser transforma capa tras capa de polvo en un componente de alta complejidad. Sin embargo, en la actualidad, se necesitan 25 horas para transformar el polvo de titanio en una estructura del tamaño de un sombrero para su uso en la industria de la aviación.

Contenido destacado

Mejora a gran escala acelera la impresión 3D en metal

Cualquiera que experimente el proceso de impresión 3D en metal por primera vez seguramente quedará fascinado. Sin embargo, hasta ahora no solo ha sido la lentitud del proceso lo que ha impedido la producción en serie, sino también la falta de sistemas de automatización, estrategias de digitalización y polvos metálicos personalizados.

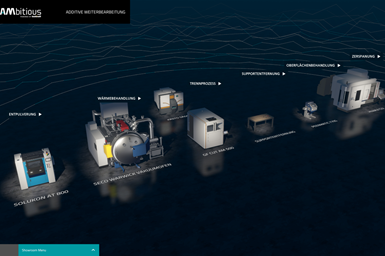

El Fraunhofer ILT estableció el proceso de fusión de lecho de polvo basado en láser (LPBF) hace más de un cuarto de siglo. La imagen muestra una máquina prototipo cuya productividad aumentó significativamente al multiplicar la cantidad de rayos láser.

Crédito: Fraunhofer ILT.

El Instituto Fraunhofer de Tecnología Láser ILT en Aquisgrán estableció el proceso de fusión de lecho de polvo basado en láser (LPBF) hace más de un cuarto de siglo. La invención fue patentada en 1996 y su importancia actual también se debe a su constante desarrollo desde entonces.

Esto ha resultado en la creación de una máquina prototipo en Aquisgrán, cuya productividad aumentó significativamente al multiplicar el número de rayos láser. El sistema puede imprimir componentes muy grandes de hasta 800 por 1.000 milímetros y con un grosor de hasta 350 milímetros. Por lo tanto, ha habido algunos desarrollos significativos en la impresión 3D de metales.

Base para la producción en serie: prototipo imprime el componente de la turbina Rolls-Royce

Un video de YouTube muestra el prototipo en funcionamiento. El sistema de pórtico imprime un componente de turbina Rolls-Royce de 300 milímetros de alto con un diámetro de 620 milímetros de acero inoxidable.

“Trabajamos 'sobre la marcha'. El cabezal de proceso se mueve mientras los láseres vuelven a fundir el polvo, eliminando prácticamente todo el tiempo improductivo”, explica Tim Lantzsch, jefe del grupo de Ingeniería de Procesos y Sistemas de Fraunhofer ILT.

“Las cámaras se utilizan para monitorear el proceso a fin de visualizar las posibles interacciones entre los rayos láser y los subproductos. Se puede ver qué tan estable y homogéneo es el proceso”, comenta.

El componente fue el tema central de la conferencia virtual del Centro Internacional ICTM para la Fabricación de Turbomaquinaria en Aquisgrán, en febrero de 2022. Pero los procesos aditivos tienen potencial no solo para motores de aeronaves y turbomaquinaria estacionaria para la generación de energía, la industria automotriz también apuesta fuerte por la industrialización de la impresión 3D en metal.

El Ministerio Federal de Educación e Investigación de Alemania (BMBF por su acrónimo en alemán) también lo reconoció y lanzó el proyecto Idam (Industrialización y digitalización de la manufactura aditiva) en 2019. Se formó un equipo de proyecto encabezado por BMW Group, con sede en Múnich, con expertos de pequeñas y medianas empresas (pymes), grandes corporaciones e instituciones de investigación. El objetivo común de los 12 socios del proyecto: revolucionar la impresión 3D metálica en el campo de la producción en serie de automóviles.

El proyecto Idam fue un éxito, como informó la oficina de prensa de BMW en mayo de 2022: “Hemos logrado industrializar y digitalizar la manufactura aditiva (AM) para los procesos de producción automotriz”. Se ha creado una línea de producción de impresión 3D totalmente automatizada y conectada en red digital para la producción en serie de automóviles en el campus de manufactura aditiva de BMW Group en Oberschleissheim.

Otra línea está ubicada en GKN Sinter Metals Engineering GmbH en Bonn. Según BMW, alrededor de 50,000 componentes intercambiables y más de 10,000 individuales y de repuesto se pueden fabricar de manera rentable cada año utilizando el método LPBF. La receta del éxito: los participantes del proyecto han mejorado toda la cadena de procesos desde el desarrollo y el diseño del componente 3D, la supervisión de procesos en línea y la evaluación de inteligencia artificial, hasta el gemelo digital.

En el proyecto IDEA de BMBF, la automatización de pasos de trabajo que antes eran manuales aumentó la estabilidad y la calidad del proceso de manufactura aditiva.

Crédito: toolcraft

El proyecto conjunto “Idea - Industrialización de la ingeniería digital y la manufactura aditiva”, del BMBF es una colaboración basada en asociaciones entre varias empresas de una amplia gama de industrias. Para finales de octubre de 2022, el líder del consorcio Siemens Energy AG de Berlín y Toolcraft AG, una pyme de Georgensgmünd, cerca de Núremberg, contruyeron dos líneas automatizadas de producción aditiva para componentes metálicos que se utilizarán en turbomaquinaria y aplicaciones aeroespaciales.

Su objetivo es mostrar que no solo las grandes corporaciones sino también las pymes pueden disfrutar del éxito económico con la producción aditiva de productos individualizados en pequeños lotes. El equipo interdisciplinario del proyecto, que reunió a expertos en ingeniería de turbomaquinaria, software, automatización, tecnología aeronáutica, láser y tecnología de impresión 3D, resultó ser un facilitador tecnológico.

¿En qué se diferencia el proyecto Idea de Idam? “A diferencia del proyecto Idam del BMBF, que se centra en la producción de automóviles en serie, Idea tiene que ver con la turbomaquinaria y la industria aeroespacial”, explica Thomas Laag, investigador asociado de Fraunhofer ILT.

“La producción de automóviles está configurada para números de unidades altos y tiempos de ciclo cortos, mientras que los números de unidades aquí son más bajos. Además, estos son componentes más grandes cuyos tiempos de ciclo no son tan cortos y precisos como los de la industria automotriz".

A esto se suman los altísimos estándares de seguridad de la industria aeroespacial. Por ejemplo, los fabricantes de componentes aeroespaciales deben tener un certificado Nadcap (Programa Nacional de Acreditación de Contratistas Aeroespaciales y de Defensa), el riguroso marco de acreditación de la industria aeroespacial. Estándares estrictos similares con respecto a la precisión, por ejemplo, también se aplican a la producción de turbinas de generación de energía.

Por lo tanto, el aseguramiento de la calidad ha jugado un papel importante en el proyecto. “Dos de nuestras principales prioridades son la certificación de procesos y el control del estado del polvo”, dice Laag. Aquí también se utiliza el proceso de fusión de lecho de polvo láser (LPBF), y para ello el Fraunhofer ILT desarrolló un control de proceso de radiación láser pulsada que mejora la resolución de los detalles y da como resultado menos desviaciones de forma. También reduce la cantidad de procesamiento posterior y permite geometrías de componentes nuevas y más eficientes.

Ventajas y desventajas de la impresión de metales en 3D

Otro problema con los procesos aditivos, como la fusión de lecho de polvo láser, es el calentamiento de los componentes, que provoca tensiones residuales y distorsión geométrica de los componentes. Las estructuras de soporte se utilizan para disipar el calor, pero luego deben quitarse manualmente en un proceso que requiere mucho tiempo.

Por lo tanto, el procesamiento posterior de los componentes impresos en 3D requiere una gran cantidad de pasos manuales para compensar la distorsión de los componentes geométricos. También es necesario cumplir con los requisitos extremadamente complejos de las industrias de alta gama, como el sector aeroespacial, en términos de especificaciones de los componentes y el proceso de fabricación.

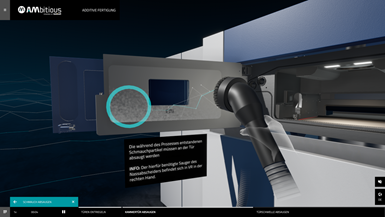

En combinación con la capacitación interactiva y las gafas de realidad virtual, la digitalización de las instrucciones de trabajo e inspección facilita que los especialistas trabajen en máquinas y procesos de fabricación altamente complejos.

Crédito: toolcraft

Estos son desafíos típicos que forman parte de la vida cotidiana en toolcraft AG. La mediana empresa utiliza la impresión 3D en metal para la producción en serie. Actualmente cuenta con 13 sistemas de fabricación aditiva en funcionamiento y trabaja en estrecha colaboración con fabricantes de máquinas de renombre.

Pero, ¿qué impacto tuvo el proyecto BMBF Idea? “Logramos incorporar los subprocesos de manera más eficaz en una cadena de fabricación completa”, explica Markus Langer, jefe de programas de tecnología y desarrollo de toolcraft.

Además, la automatización de los pasos de trabajo que antes eran manuales aumentó la estabilidad y la calidad del proceso. Otro factor clave en Idea fue la digitalización de planes de trabajo e instructivos de trabajo e inspección. En combinación con la formación interactiva y las gafas de realidad virtual, esto facilita que los especialistas del centro de fusión metal-láser trabajen en máquinas y procesos de fabricación muy complejos.

CONTENIDO RELACIONADO

-

Artículos históricos más consultados sobre manufactura avanzada

Automatización, robótica, manufactura aditiva e Industria 4.0 son los temas abordados en este especial que, bajo la sombrilla de manufactura avanzada, resume las principales tecnologías a observar e implementar en su taller.

-

Fabricantes de máquinas-herramienta responden a los desafíos de la Economía Circular

Desde disminuir el consumo energético en la fase de uso, hasta ofrecer máquinas-herramienta de larga duración y con posibilidades de actualización, son algunos de los aportes del sector para preservar el medio ambiente.

-

Manufactura aditiva: ¿cuándo se originó?

Desde la introducción de los sistemas de manufactura aditiva al mercado, nuevas tecnologías e innovaciones son creadas año tras año.