El sistema de impresión 3D Metal X, de Markforged, es lo suficientemente seguro como para que RPG lo trabaje en la oficina del presidente de la compañía, Robert Ginsburg. Mantener el sistema en esta oficina ayuda a la compañía a mantener seguras las partes patentadas impresas en 3D de los clientes.

RPG Industries Inc. es un taller de mecanizado que tiene diferentes tipos de máquinas-herramienta CNC, desde electroerosionado y chorro de agua abrasivo hasta torneado y fresado. Pero los visitantes no encontrarán el equipo principal que tiene las capacidades más nuevas del taller, con el resto de las máquinas-herramienta: se mantiene en la oficina del presidente de la compañía.

Robert Ginsburg, fundador y presidente de RPG, siempre ha trabajado para garantizar que su empresa se mantenga por delante de la competencia. Comenzó la compañía como un taller de electroerosionado (mecanizado de descarga eléctrica) de hilo a mediados de los noventa, cuando esta tecnología era relativamente nueva, y agregó máquinas abrasivas de chorro de agua, electroerosionadoras de penetración, perforación por descarga eléctrica, fresadoras y tornos a las instalaciones con sede en Tipp City, Ohio.

Contenido destacado

Al tener interés en una gama tan amplia de tecnologías de manufactura, no sorprende que Ginsburg se sintiera atraído por la manufactura aditiva (AM). “La impresión 3D realmente me intrigó —dice—. Puedes diseñar algo en una computadora, presionar un botón y al día siguiente tienes una parte funcional”. Hace unos ocho años adquirió una impresora 3D de polímero de escritorio, de Afinia, y comenzó a usarla en toda la casa; finalmente la llevó al taller para imprimir herramientas en 3D. “Siempre he sido curioso. Disfruto del proceso creativo”, añade.

Más allá de la impresora 3D de polímero de escritorio, Ginsburg estaba interesado en agregar la manufactura aditiva de metal al taller. Sabía que esta capacidad le daría una ventaja al permitirle imprimir partes que no se pueden producir fácilmente con mecanizado. Pero a medida que lo investigaba se dio cuenta de que la mayoría de los procesos de manufactura aditiva de metales, como la fusión de lecho de polvo (PBF), implican el uso y manejo de polvo metálico, lo que no encajaba bien en RPG. La compañía no estaba dispuesta a realizar las inversiones adicionales necesarias para gestionar los riesgos de trabajar con esta materia prima. Dejó de lado la idea de agregar capacidades de manufactura aditiva de metales a RPG, hasta que se encontró con la impresora 3D de metal Metal X, de Markforged.

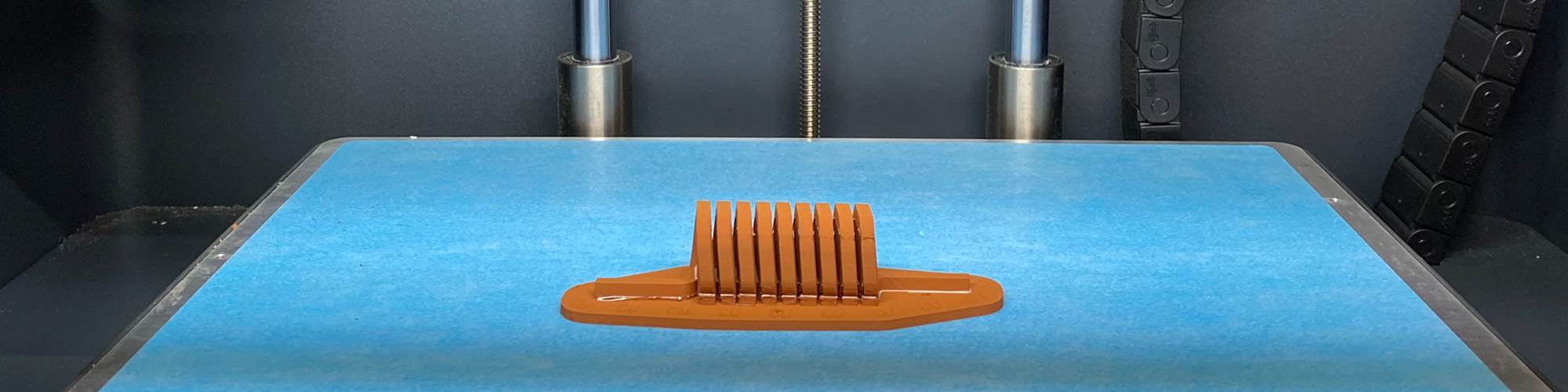

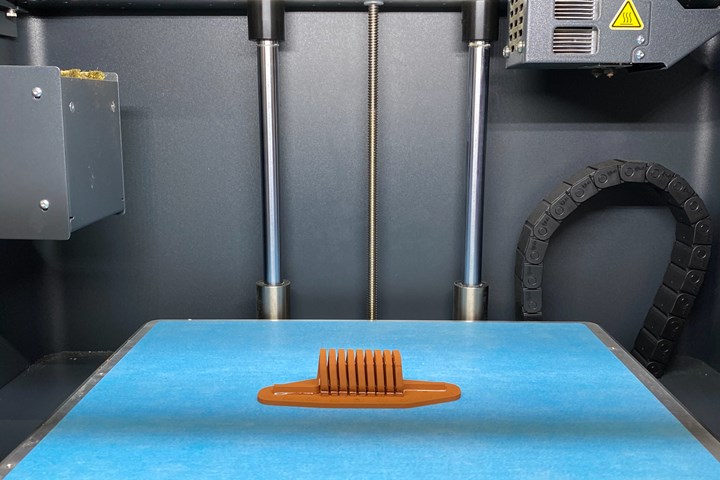

La Metal X utiliza un proceso de fabricación de filamento fundido de metal que extruye filamentos que transportan polvo de metal unido y un material de liberación de cerámica en la cama de impresión de la máquina.

Este sistema es adecuado para fabricantes pequeños e independientes como RPG porque utiliza un proceso de fabricación de filamento fundido de metal (FFF). En lugar de polvo metálico suelto, la máquina imprime con filamentos de polímero que contienen polvo metálico unido y un material cerámico de liberación. El filamento metálico se extruye en la cama de impresión de la máquina para construir una parte sobredimensionada. Una vez se completa la impresión, la parte pasa a otra máquina para un ciclo de lavado que dura aproximadamente 12 horas. Durante este proceso, un solvente disuelve la mayor parte del polímero aglutinante.

Las partes lavadas pasan a un horno de sinterización durante un poco más de 24 horas, donde el aglutinante restante y los soportes de cerámica se queman y la parte se encoge hasta su tamaño final. Después de la sinterización es posible que se requiera un poco de procesamiento posterior, pero Ginsburg dice que es mínimo.

“Las partes están tan cerca de la forma neta que se requiere muy poco mecanizado secundario”, señala.

Dado que el proceso FFF de metal es tan similar al proceso FFF de polímero utilizado por las impresoras 3D de escritorio, dice que la curva de aprendizaje para la Metal X no fue tan empinada. “Creo que es experiencia más que nada —dice—. Cuanto más haces, más descubres cómo cortar las partes y orientarlas en la lámina de construcción. No es difícil, pero se vuelve más fácil con prueba y error”.

Vivir en un mundo material

El uso del filamento metálico unido en la Metal X no solo elimina las preocupaciones de seguridad inherentes al uso de polvos metálicos, sino que también facilita a los usuarios el cambio de un material a otro. Los filamentos metálicos son producidos por Markforged y están disponibles en acero inoxidable 17-4 PH, aceros para herramientas H13, A2 y D2, cobre, e Inconel.

El uso del sistema de filamento de metal unido hace que sea fácil para RPG cambiar entre materiales. “Puedo correr 17-4, y luego, dentro de 15 a 20 minutos, estoy corriendo cobre o viceversa”, dice Ginsburg. Él contrasta esto con las máquinas de PBF, que a menudo se dedican a un solo material debido a la dificultad de limpiar el polvo anterior de la máquina para cambiar a un nuevo material. Por el contrario, la Metal X simplifica el proceso de cambio de materiales. “Es como hacerlo en una máquina a base de polímeros o en una impresora de plástico tradicional”, dice Ginsburg. Esta característica le da al taller flexibilidad para asumir una amplia gama de trabajos, lo cual resulta esencial ya que trabaja para aumentar su base de clientes en la manufactura aditiva.

Los filamentos metálicos son producidos por Markforged. En la actualidad, el sistema puede imprimir partes en acero inoxidable 17-4 PH; aceros para herramientas H13, A2 y D2; cobre e Inconel, en los que RPG tiene diversos grados de experiencia. De estos materiales, Ginsburg dice que el 17-4 es la opción más popular para los clientes.

Operación con luces apagadas

Otro factor clave que atrajo a Ginsburg a la impresión 3D de metal es su capacidad para funcionar sin supervisión. Los ciclos de impresión, lavado y sinterización pueden parecer largos en comparación con algunos procesos sustractivos como el torneado, pero son casi completamente libres de personal. Él ve esto como una forma importante de avanzar para su taller debido a la dificultad de encontrar mano de obra calificada.

“Tener la capacidad de apagar las luces es solo otra fuente de ingresos para la compañía, porque no agrega mucho costo laboral”, explica.

Muchos de los trabajos de impresión 3D de metal de RPG involucran partes únicas, como esta cubierta de carburador para un automóvil clásico. La original estaba rota y no podía ser reparada o reemplazada, y mecanizar la parte era demasiado costoso, lo que la convirtió en una aplicación ideal para la Metal X.

En los aproximadamente tres años que RPG ha tenido la Metal X, el taller ha encontrado diferentes aplicaciones para el sistema, una de las más grandes son las partes únicas. Con el fin de apoyar este mercado, el taller ha añadido un escáner 3D para proporcionar servicios de ingeniería inversa. Uno de los mayores éxitos del taller en esta área fue una parte de repuesto para un automóvil clásico. D&D Classic Automotive Restoration, cliente de RPG, restauraba un automóvil de la década de 1930 cuando descubrió que la tapa del carburador estaba rota. D&D no pudo reparar la parte ni comprar un repuesto, y habría sido demasiado costoso mecanizar una nueva. RPG pudo utilizar sus capacidades de escaneo 3D para realizar ingeniería inversa de la parte e imprimirla en 3D en la Metal X en acero inoxidable 17-4.

RPG también ha utilizado el sistema con el fin de producir partes para las industrias aeroespacial y de defensa. Uno de estos trabajos consistió en imprimir una serie de boquillas en 17-4. Eran partes redondas y huecas que tenían una serie de “radios” en su interior que habrían sido muy difíciles, si no imposibles, de mecanizar. “Honestamente, no conozco una forma más efectiva de producirlo”, dice Ginsburg. En total, el taller imprimió unas pocas docenas en diferentes tamaños. “Creo que la mayoría de los fabricantes no lo habrían cotizado dada su complejidad”, añade. Pero al agrupar las partes y producirlas en la Metal X, RPG pudo entregar de forma rentable cada pedido en aproximadamente una semana.

“No creo que el mecanizado tradicional de la parte hubiera sido más rápido, y el costo habría sido considerablemente mayor”, dice.

Desafíos y oportunidades de la manufactura aditiva

Esta boquilla fue otro éxito de impresión 3D de metal para RPG. Pertenecía a una serie de boquillas de diferentes tamaños que RPG imprimió en acero inoxidable 17-4. Ginsburg dice que habría sido difícil producir esta forma mediante un proceso de mecanizado.

A pesar de los éxitos que el taller ha tenido hasta ahora con la Metal X, la máquina todavía está subutilizada. Ginsburg estima que funciona 2 o 3 noches por mes. Dice que el mayor desafío es educar a su base de clientes sobre cuándo usar la impresión 3D y cómo diseñar partes para ella. El taller trabaja en algunas iniciativas de marketing en esta área para ayudar a sus clientes actuales a aprovechar al máximo esta capacidad.

Ginsburg también ha identificado algunas áreas de oportunidad para la Metal X:

- Moldes impresos en 3D. RPG hace algunos trabajos de fabricación de moldes en sus electroerosionadoras, y tiene una máquina de moldeo por inyección de banco para probar moldes. Ginsburg cree que el taller también podría usar la Metal X para producir inserciones complejas de moldes.

- Prototipado médico. Las corridas cortas y formas intrincadas de la creación de prototipos de dispositivos médicos serían una buena opción para las capacidades del sistema.

- Electrodos de cobre impresos en 3D. Markforged introdujo recientemente un material de cobre para la Metal X, que podría permitir a RPG imprimir electrodos complejos para sus electroerosionadoras por penetración.

- Mercados de fabricación por demanda. RPG ha trabaja a través de Xometry durante algunos años. Ginsburg estima que este mercado de manufactura en línea actualmente representa alrededor del 5 % del negocio de la compañía. Sin embargo, nada de ese trabajo es de impresión 3D. Dice que la plataforma no está configurada para manejar partes de máquinas Markforged. Esto presenta un mercado sin explotar para el sistema porque muchos de los trabajos en estas plataformas son adecuados para la impresión 3D. “La mayor parte del trabajo en Xometry que vemos es tal vez de tres a diez partes, y ahí brillaría la Metal X”, dice.

Seguridad y protección

El uso del sistema de filamento de polvo metálico unido, en lugar de polvo suelto, elimina muchas preocupaciones de seguridad inherentes a otras máquinas de manufactura aditiva de metales, lo que hace que la Metal X sea lo suficientemente segura como para que Ginsburg pueda almacenar los materiales y la impresora en su oficina e, incluso, ejecutar allí la impresión, mientras que la estación de lavado y el horno de sinterización están en el taller. Dice que le gusta compartir una oficina con la impresora 3D, y que tiene el beneficio adicional de agregar una capa de seguridad.

“Al mantenerla en una oficina cerrada nos permite proteger las partes patentadas de los clientes”, explica. Si un diseño de parte impresa en 3D es particularmente secreto, puede asegurar al cliente que es el único que podría verlo.

CONTENIDO RELACIONADO

-

Crean la Asociación Mexicana de Manufactura Aditiva y 3D

Renishaw México y el Tecnológico de Monterrey encabezan la creación de la Asociación Mexicana de Manufactura Aditiva y 3D (AMMA3D).

-

FITMA: La Feria Internacional de Tecnología y Manufactura de Latinoamérica

La misión de FITMA es la de desarrollar una exposición especializada para el sector metalmecánico, de carácter internacional, que conecte la cadena de suministro de la manufactura global con el rápido crecimiento del mercado industrial de América Latina.

-

10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.