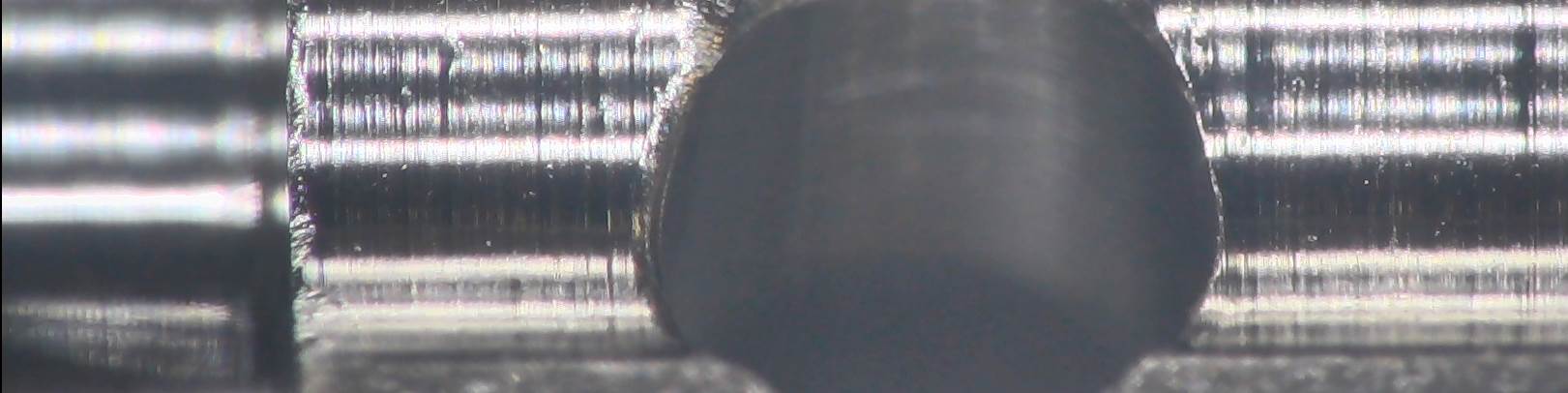

La Orbitool, de J.W. Done, que utiliza un disco para proteger las partes correctamente acabadas de los agujeros de perforación, se desprende de la pared en la intersección entre los agujeros para permitir que la cortadora proceda al desbarbado selectivo.

Los agujeros transversales han sido, durante mucho tiempo, el talón de Aquiles de los fabricantes de productos sustractivos. Como escribió una vez el editor emérito Chris Koepfer, de Production Machining, “a pesar de los mejores esfuerzos de los operadores y programadores, las rebabas son prácticamente imposibles de eliminar cuando los agujeros cruzados se intersectan”. En muchos casos, los talleres deben adoptar un enfoque “tan bueno como sea posible” con las piezas que presentan agujeros cruzados para evitar tiempos de ciclo demasiado largos que pongan en riesgo la confianza del cliente.

Beneficios de Paramount

Paramount Machine, un taller de Salt Lake City, Utah, está familiarizado con este dilema. Durante un trabajo con 2,000 piezas que incluían agujeros perforados en cruz para una aplicación aeroespacial comercial, descubrieron que la producción de las piezas requería 185 horas de tiempo de máquina, con 120 horas adicionales en la sala de residuos de objetos extraños (FOD) para desbarbar las piezas.

Contenido destacado

El tiempo del proceso de desbarbado puso en peligro la capacidad de Paramount para cumplir sus plazos de entrega con el cliente y, lo que es peor, la dificultad de desbarbar con éxito estas piezas con perforaciones cruzadas provocó rechazos por parte del cliente debido a las rebabas restantes o al desbarbado desigual. Si bien Paramount mejoró su proceso con respecto a los primeros trabajos, el taller quería mejorar su proceso.

El uso de Orbitool aumentó los tiempos de ciclo en la máquina en 45 segundos por pieza, pero redujo el tiempo requerido en la sala de FOD en unos tres minutos por pieza. El taller se ahorró unas 75 horas de trabajo en una tirada de 2,000 piezas.

En un giro de ironía, los operarios de Paramount Machine Eric van Orden y Luis Rivas encontraron un anuncio de Orbitool, de J.W. Done, en Modern Machine Shop. La pareja investigó sobre Orbitool y decidió ponerse en contacto con J.W. Done.

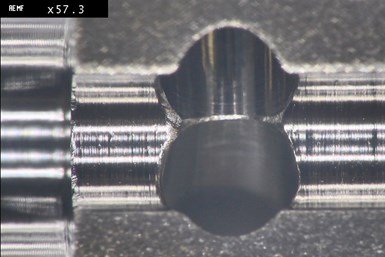

Después de explicar que la pieza que Paramount estaba produciendo tenía cuatro agujeros transversales con diámetros de 0.120 pulgadas que intersectaban un agujero pasante con un diámetro de 0.125 pulgadas en aleación de níquel cobalto L605, con una tolerancia total de 0.0004 pulgadas, Orbitool hizo una recomendación de herramental: el cortador hemisférico doble P/N 14000D Orbitool 3/32 y el cortador hemisférico simple P/N 14000 Orbitool 3/32.

Quitando solo la rebaba

J.W. Done dice que Orbitool funciona como una herramienta de corte convencional, montada en el portaherramientas de un torno o centro de mecanizado. Lo que hace única a Orbitool es su capacidad de realizar el desbarbado en proceso de los agujeros perforados en cruz utilizando el cortador de forma semiesférica en el extremo de un eje flexible.

Luis Rivas fue uno de los operadores de Paramount que descubrió Orbitool en un ejemplar de la revista Modern Machine Shop. Creó la rutina de trayectorias de herramientas de Orbitool, lo que supuso un ahorro neto de 75 horas para un trabajo aeroespacial de 2,000 piezas.

Tras insertar la herramienta de desbarbado Orbitool en un orificio transversal, el usuario mueve la herramienta hasta que el disco entra en contacto con la pared del orificio. Una vez que el disco ha hecho contacto y el usuario ha inclinado el eje lo suficiente como para que el eje de la herramienta alcance el diámetro de interpolación, el usuario gira la herramienta y la introduce más en el agujero mediante una rutina de interpolación helicoidal. El disco acoplado es ligeramente más grande que la fresa para evitar que la superficie abrasiva de la fresa entre en contacto con las paredes del agujero hasta que la herramienta llegue a la rebaba.

Cuando la herramienta llega a la intersección entre los agujeros, el disco se aleja de la pared y da a la fresa acceso a la rebaba. Como el disco traza el contorno de la intersección entre agujeros, la fresa solo afecta las zonas con rebabas. Paramount añade que el eje flexible permite que la herramienta de desbarbado permanezca en contacto con características de forma irregular.

Beneficios del corte limpio

Con las estrategias de Orbitool recomendadas por J.W. Done, Luis Rivas creó una rutina de trayectoria de herramientas. Utilizó un visor de 40 aumentos para realizar pequeños retoques y ajustes en la trayectoria de la herramienta, hasta que el proceso de producción inicial produjo una reducción significativa de las rebabas. Le llevó las piezas a Martín Loera, experto en desbarbado del taller, quien estuvo de acuerdo en que el uso de la Orbitool y la trayectoria de la herramienta de Rivas simplificarían el desbarbado. En lugar de realizar un desbarbado completo como proceso secundario, Loera solo tendría que confirmar las roturas de los bordes y realizar una pequeña cantidad de desbarbado externo.

Los cambios aumentaron los tiempos de ciclo en la máquina en 45 segundos por pieza, pero redujeron el tiempo necesario en la sala de FOD en unos tres minutos por pieza. En toda la tirada de 2,000 piezas, esta reducción de 2.25 minutos ahorró unas 75 horas de tiempo de proceso total.

CONTENIDO RELACIONADO

-

COVID-19: INEGI revela impacto sobre actividad económica y mercado laboral en México

De las empresas mexicanas incluidas en el estudio (ECOVID-IE), poco más de la mitad implementaron paros técnicos como medida de prevención, 93.2 % registró al menos un tipo de afectación y la mayoría priorizó el no despido de personal sobre la reducción de remuneraciones y/o prestaciones.

-

Industria aeroespacial en México: oportunidades y nuevas fronteras

Pese al descenso en la demanda de refacciones y componentes originales debido a la pandemia, los actores de la industria aeroespacial de México esperan una recuperación del sector para este año.

-

Industria automotriz en México: ¿qué sigue después del COVID-19?

Para 2020 se tenía previsto que la producción y la industria automotriz continuaran creciendo; sin embargo, la pandemia obligó el paro de actividades en muchas empresas. Esto se va a reflejar en los resultados del año.