Las herramientas de corte de cerámica ofrecen un caso modelo para apreciar la distinción entre dureza y tenacidad. Estas herramientas muy duras han sido, durante mucho tiempo, una solución para el mecanizado de metales muy duros, como las aleaciones aeroespaciales. Sin embargo, el torneado ha constituido su principal aplicación, debido a una relativa falta de tenacidad. Las herramientas resisten altas fuerzas consistentes, como el corte constante en el giro ininterrumpido, gracias a su dureza, pero son vulnerables a los choques bang-bang-bang de un proceso interrumpido como el fresado, porque la tenacidad implica soportar choques.

Al igual que otras cerámicas, esta herramienta corta en seco con preferencia a altas velocidades de corte. La diferencia crucial: la nueva herramienta de cuerpo sólido con aumento de tenacidad de fase funciona bien a velocidades de corte que son bajas para la cerámica, junto con una tasa de avance relativamente alta. El resultado es una herramienta redonda de cerámica sólida que se adapta bien a las capacidades de los centros de mecanizado estándar. Todas las fotos son cortesía de Greenleaf.

Ahora, el fabricante de herramientas de corte de cerámica Greenleaf dice que las innovaciones en la tenacidad de la cerámica durante los últimos cinco años ofrecen el potencial de expandir la aplicabilidad de las herramientas cerámicas en el fresado. La compañía lanzó recientemente su línea “Xsytin 360” de end mills de cerámica de cuatro flautas de cuerpo sólido, después de dos años de desarrollo.

Contenido destacado

Según James Greenleaf, propietario de tercera generación de la compañía, estas herramientas son “el producto más ampliamente probado que hemos introducido”. Y esas pruebas continúan, porque una herramienta cerámica con mayor tenacidad es una promesa potencial dentro de los sectores de mecanizado y aplicaciones no típicamente asociados con la cerámica e involucra talleres que no han recurrido antes a las herramientas cerámicas.

Del torneado a las herramientas redondas

Lograr mayor tenacidad fue una solución que impulsó el primer gran avance de Greenleaf con herramientas cerámicas, hace décadas. La compañía introdujo las herramientas cerámicas en 1973, fabricadas gracias a la tecnología de prensado en caliente, patentada en ese momento. Pero en 1985 la compañía probó y salió al mercado con su método para agregar cristales de refuerzo inmersos en hebras largas y delgadas, conocidas como refuerzo de bigote, dentro de la microestructura de las herramientas de torneado duro hechas de esta manera. Esa innovación multiplicó la vida útil de las herramientas cerámicas por un factor de 10, y llevó a la familia WG300 de insertos de torneado de la compañía.

(Carril de memoria: mi primer trabajo en la industria fue en un laboratorio de mecanizado en el que evaluamos el desempeño de herramientas de corte en aleaciones aeroespaciales. Pasé mucho tiempo mirando los filos de corte de los insertos WG300 bajo un microscopio.)

Los end mills de cerámica de cuatro flautas están disponibles en diámetros de corte de ⅜ a ¾ de pulgada. La estabilidad es un requisito en el buen uso de las herramientas. El diseño de la flauta para minimizar la vibración es, por lo tanto, una parte importante de la ingeniería.

La compañía también aplicó insertos cerámicos al fresado, aunque en herramientas de mayor diámetro. Pero ahora, el último gran avance en la tenacidad cerámica ha llevado a la compañía a introducir herramientas sólidas de menor diámetro, así como herramientas de insertos de nariz de bola. Este último avance de tenacidad no se debe a la adición de un mecanismo de refuerzo diferente sino, más bien, a un proceso de aumento de tenacidad de fase patentado, que conduce a un mayor control sobre la formación del material cerámico, incluida la formación de los bigotes.

Como explica la compañía, el aumento de tenacidad de fase del material ofrece un sustrato de material más fuerte, así como un rendimiento más predictivo en aplicaciones en las que otras herramientas de corte de cerámica son propensas a fallar. El material fabricado de esta manera todavía favorece la dureza sobre la tenacidad, pero ahora dentro de una combinación que no solo proporciona los requerimientos de las herramientas de menor diámetro, sino que también se acerca más a las necesidades de mecanizado general y a las capacidades de rendimiento de los centros de mecanizado más convencionales.

El SiAlON de Xsytin 360 (una cerámica que combina silicio, aluminio, oxígeno y nitrógeno) es un material sobre el que James Greenleaf siente que puede decir con confianza: “Este es el material cerámico más fuerte del mercado. Finalmente sentimos que teníamos una cerámica lo suficientemente buena como para ofrecer una herramienta redonda efectiva”.

Comparación con la cerámica y el carburo

En las pruebas de corte, el desempeño y la promesa de las nuevas herramientas redondas se han visto no principalmente en las altas velocidades que estas herramientas son capaces de lograr, sino en la mejora importante en las bajas velocidades a las que estas herramientas cortan bien. Las herramientas cerámicas, por lo general, se usan a velocidades muy altas (en seco) porque el coeficiente térmico de la cerámica hace que las herramientas sean resistentes al calor.

Las herramientas, incluso, tienen umbrales mínimos de velocidad de corte para un rendimiento óptimo. Sin embargo, las nuevas herramientas cerámicas más tenaces no necesitan la intensidad típica de la cerámica. El rango de velocidad óptimo para los nuevos end mills de cerámica sólidos comienza en 1,300 sfm ―bajo en comparación con otros cortadores de cerámica―. Para un end mill de ½ pulgada, eso es aproximadamente 10,000 rpm. En resumen, la velocidad necesaria es accesible a una amplia gama de máquinas-herramienta utilizadas por una amplia gama de talleres.

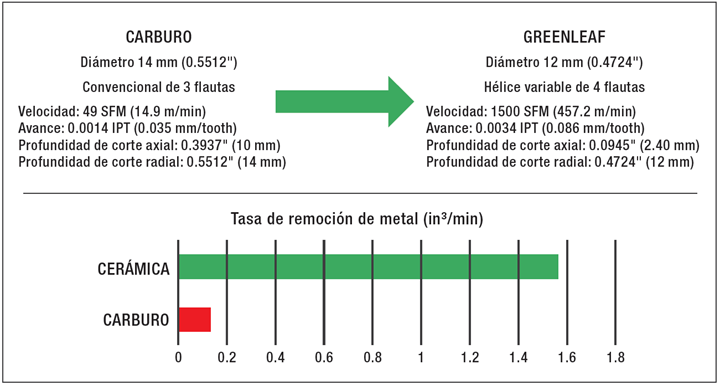

En comparación con los end mills de carburo, la herramienta de cerámica puede alcanzar una velocidad de corte mucho más elevada y una tasa de avance mucho mayor para una tasa de remoción de metal más alta en general. Aquí se muestran los parámetros para el mecanizado de inconel 718. Tenga en cuenta que la velocidad de la herramienta de cerámica, aunque alta, se traduce en solo unas 12,000 rpm.

Sin embargo, incluso a una velocidad más baja de la típica en una herramienta de fresado de cerámica, la compañía dice que sus pruebas en materiales como la aleación aeroespacial inconel 718 todavía muestran mejores tasas de remoción de metal y vida útil que las herramientas redondas de cerámica existentes. Esto también se debe a la libertad de la tenacidad. La velocidad más baja se puede igualar a una tasa de avance de aproximadamente 3,5 veces la que los end mills de cerámica existentes acomodan. El resultado es una tasa de avance de pulgada por diente (carga de viruta) equivalente a aquella a la que el taller podría estar acostumbrado a programar con carburo, pero a una velocidad de husillo mucho mayor de lo que sería apropiado para una herramienta de carburo.

La dureza y la tenacidad juntas significan un progreso lento del desgaste de la herramienta. Los filos del end mill cerámico de ½ pulgada de diámetro aquí muestran el desgaste después de 72 minutos de fresado para 64 pulgadas cúbicas de remoción de material en acero 4150 con dureza de 52-55 HRC.

Contra el carburo, la compañía reporta una mejora de la productividad de un factor de 10 en el fresado de acero duro, superaleaciones aeroespaciales resistentes al calor, hierro de grafito compactado y varias aleaciones duras que ahora encuentran uso en partes de producción hechas mediante procesos de manufactura aditiva, como la fusión de lecho de polvo láser.

Esa mejora de la productividad necesita el alistamiento correcto. Las herramientas de fresado Xsytin 360 que utilizan la cerámica con aumento de tenacidad de fase no sustituyen al carburo; al hablar de tenacidad, el carburo sigue siendo el material más tenaz. Los end mills de cerámica capaces de velocidades más bajas todavía necesitan controles de proceso efectivos contra los golpes a la herramienta, controles que incluyen fijación rígida; voladizo corto en el alistamiento de la herramienta; un portaherramientas de ajuste por contracción, de presión o hidráulico para una baja desalineación, y un patrón de herramienta que asegure un corte continuo con un espesor de viruta consistente.

De hecho, el diseño de la flauta de la herramienta es parte de esta fórmula y parte importante de la ingeniería de la herramienta. Esta flauta ayuda a la estabilidad por medio de una geometría que se ha refinado para minimizar la vibración. En la aplicación de la herramienta también se necesita una forma de retirar las virutas del patrón del corte sin refrigerante, porque esta cerámica, al igual que las herramientas cerámicas anteriores, corre mucho mejor en seco.

Sin embargo, en los muchos talleres capaces de lograr este nivel de estabilidad y control, esta herramienta es ahora un competidor del carburo que no había existido con las herramientas redondas de cerámica. El nivel de tenacidad resultante del aumento de tenacidad de fase nos ha llevado a este punto de cambio: al enfrentar sus desafíos con metales duros, muchos talleres que nunca habían utilizado herramientas de cerámica ahora considerarán herramientas de fresado de este material.

Mecanizado de acero 4150 en acción. La pieza de trabajo aquí se endurece a 54 HRC. La herramienta de fresado cerámico de cuerpo sólido tiene un diámetro de 0.75 pulgadas. La velocidad de corte es de 1,500 sfm. La tasa de avance es de 0.001 ipt para una pasada de ranurado de diámetro completo a 0.125 pulgadas de profundidad axial de corte, y 0.0024 ipt para una pasada de perfilado a 0.125 pulgadas de profundidad axial de corte y 0.060 pulgadas de profundidad radial de corte.

CONTENIDO RELACIONADO

-

Sunnen abre planta en Monterrey

Sunnen Products Company expande su producción global abriendo una planta de manufactura en Monterrey para complementar su producción en Estados Unidos, China, Suiza y Brasil.

-

Industria IMAQ: refacción de troqueles para las industrias automotriz y de línea blanca

Este taller ubicado en Guadalajara se ha convertido en un punto de referencia para la refacción de troqueles de alta precisión gracias a la inversión en tecnología de punta y máquinas de última generación.

-

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.