Cambio rápido en sujeción acelera configuración de centro de maquinado vertical

Un sistema para voltear automáticamente tanto las piezas de trabajo como la sujeción de las mismas le permite a un centro de maquinado vertical con carga por robot ser reconfigurado rápidamente para un trabajo nuevo o modificado. El mismo sistema le permite al robot cambiar trabajos en la mitad de una corrida desatendida.

Si usted piensa que las condiciones cíclicas típicas del negocio de trabajos de mecanizado son un reto, agradezca que no tiene condiciones de negocio motocíclicas.

Rekluse, un fabricante de repuestos de embragues de motocicletas de cross, ubicado en Idaho, recibe la mayoría de pedidos durante los meses de invierno. El volumen de pedidos en febrero es, generalmente, dos veces el volumen a las de agosto. ¿Por qué? Porque en invierno los fanáticos de las motocicletas están fuera de pista soñando con sus motos. Durante los cortos días de invierno ellos las reparan con el fin de obtener mejoras. Durante el resto del año, están ocupados corriendo. Así, Rekluse tiene que saber manejar ese drástico crecimiento y caída de la demanda de manufactura.

Contenido destacado

La solución al problema de esa demanda pico parecería obvia. ¿Por qué no hacer partes durante todo el año y almacenar inventario en preparación para la demanda de invierno? El propietario y fundador de la compañía, Albert Youngwerth, explica por qué no funciona esa solución. Hay muchos números de parte diferentes, dice él, y la compañía nunca puede predecir cuál producto podría experimentar un surgimiento de popularidad. Un modelo de embrague particular que aparezca en una revista en el perfil de un célebre piloto de motocross es la clase de evento que mueve los pedidos. Además, cada año trae nuevos modelos de motocicletas, lo que significa que Rekluse tiene que diseñar e introducir nuevos números de parte que se ajusten a las nuevas motocicletas. Simplemente, no hay forma de planear con anticipación.

Durante años, la compañía sufrió con dos situaciones de esta demanda variable. Una fue la mano de obra temporal. Al equipo de manufactura, conformado por 10-12 empleados de tiempo completo, se le agregarían seis u ocho temporales durante varios meses del año. Sin habilidades para el mecanizado ni un conocimiento profundo del negocio y los procesos de la compañía, estos empleados temporales, generalmente, no podían ofrecer un valor similar al que entrega un miembro del equipo de tiempo completo, dice el señor Youngwerth. Pero lo más problemático era la otra situación habitual al crecimiento de la demanda: los retrasos. Cada año, Rekluse frustraba o decepcionaba a algunos de sus clientes porque tardaba en la entrega de sus pedidos.

El propietario de la compañía sabía que la automatización era la respuesta, o por lo menos pensó que lo sabía. Si su taller pudiera cumplir el pico de demanda usando un equipo automatizado en lugar de tener personal adicional, quizás podría permitirse mantener ese equipo subutilizado durante los meses que tuviera poca demanda.

Ciertamente, hacer esto sería menos costoso que mantener a la gente subutilizada, dice él. Cuando Youngwerth incorporó a un integrador de sistemas de manufactura para diseñar un proceso de mecanizado con carga por robot para una de las familias de parte de su compañía, no era posible aplicar ese mismo tipo de solución en todas las demás partes porque el precio era muy alto. Por otro lado, cuando se completó el diseño de este proceso, ya estaba obsoleto. Debido a la mejora del producto y a las modificaciones para acoplarse a nuevos modelos de motocicletas, los diseños de las partes en esta familia habían cambiado tan significativamente que no era posible aplicar el sistema automatizado sin hacer una reingeniería costosa. Para Rekluse, el problema con la automatización robótica en el mecanizado estaba en la solución robótica típica.

Él y otros miembros del equipo de la compañía buscaron una solución a este problema. Se preguntaron si habría un camino diferente, una forma más flexible de usar un robot para el mecanizado. ¿Qué pasaría si el herramental del robot pudiera cambiarse tan fácil como el herramental tipo mordazas de prensa en el centro de mecanizado? De hecho, ¿qué pasaría si el robot usara herramental tipo mordazas de prensa para su propia sujeción?

Y esa era la respuesta que buscaban, dice él.

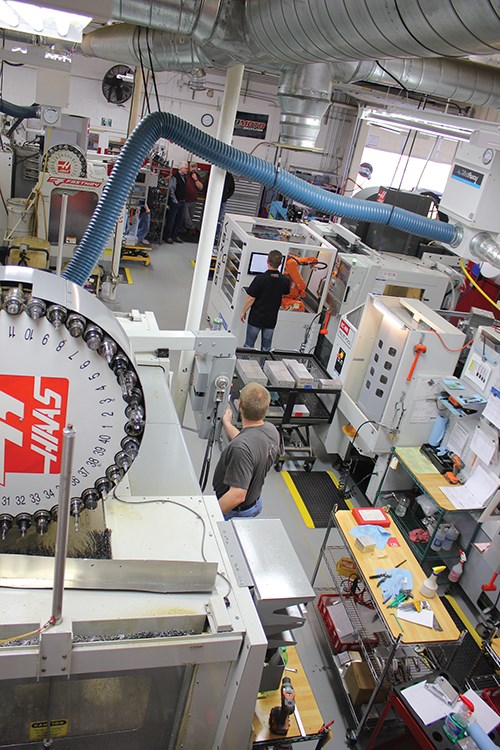

Esa idea –el robot cargando y descargando la sujeción de trabajos que se usa en el centro de mecanizado– fue la semilla que ahora ha florecido en una transformación del proceso de Rekluse. Hoy, los robots cargan las piezas de trabajo y la sujeción de las mismas para siete centros de mecanizado diferentes en el taller. En muchos casos, el robot cambia trabajos en la mitad de una corrida desatendida, como una parte planeada de esa corrida, simplemente cambiando a una sujeción de trabajos diferente.

Y esa misma semilla ha desarrollado un subproducto. El señor Youngwerth ahora es el presidente de VersaBuilt, una compañía que lanzó con la esperanza de llevar ese mismo sistema flexible de robot a otros talleres metalmecánicos.

Uno de sus creyentes es el primer cliente de VersaBuilt, Pro Moto Billet, que compró un centro de mecanizado vertical (VMC) alimentado por el sistema de robot en lugar de comprar un nuevo centro de mecanizado horizontal. Esa compañía está considerando no continuar con el mecanizado horizontal, porque los resultados de productividad en Rekluse sugieren que un robot cambiando fijaciones en un VMC puede ofrecer alrededor del 90 por ciento del tiempo en ciclo, lo cual es mayor de lo que Pro Moto logra normalmente usando un centro de mecanizado horizontal (HMC) con cambio de pallets. De hecho, Rekluse ya dio ese paso vendiendo su máquina horizontal.

Pero algo aún más significativo que la productividad es el impacto que ha tenido esta productividad. Este año, Rekluse contrató a dos temporales, ya no seis u ocho. Y este año, Youngwerth dice que la compañía logró un bienvenido y gratificante hito de manufactura. Dos inviernos atrás, cuando la empresa apenas tenía un VMC cargado por robot, aún continuaba enviando pedidos con ocho semanas de retraso. Ahora, hay siete máquinas alimentadas por robot. Y el invierno pasado, Rekluse pasó la atareada estación sin retrasarse.

Mordazas suaves

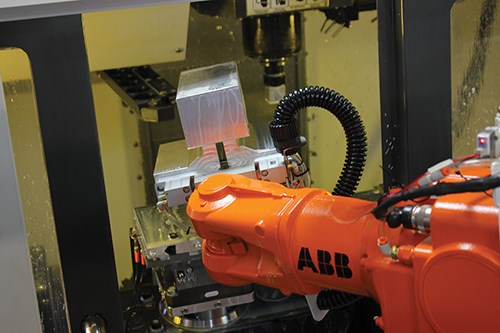

La esencia del sistema VersaBuilt es una idea simple. El robot carga y descarga mordazas de prensa junto con la carga y descarga de piezas de trabajo.

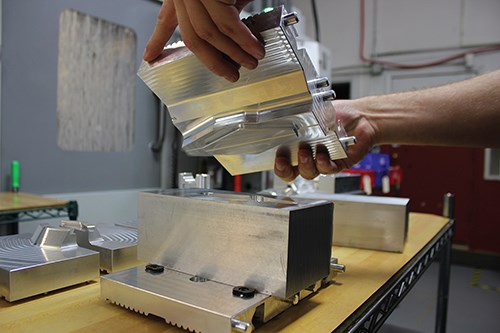

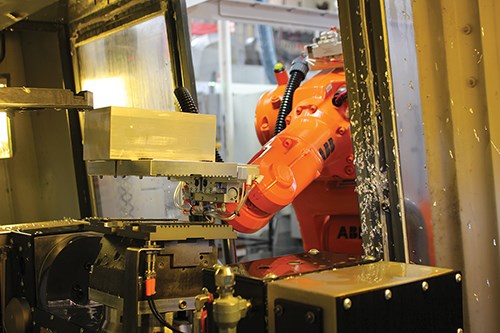

Generalmente, cuando se habla de un sistema de atención de máquina con robot “dedicado”, según Youngwerth, mucho de lo que lo hace dedicado es el herramental en el extremo del brazo. En la misma medida que una máquina-herramienta necesita una sujeción de trabajos específica para sujetar una pieza en particular, el robot también necesita una pinza específica para sujetar esa parte. En el sistema de robot desarrollado por Rekluse, ahora ofrecido por VersaBuilt, la flexibilidad de este sistema viene del hecho que la sujeción de trabajos y la pinza son lo mismo. Las mordazas suaves –es decir, mordazas de prensa mecanizadas para ajustarse a la pieza de trabajo – son agarradas neumáticamente o hidráulicamente en la zona de trabajos de la máquina-herramienta, y estas mismas mordazas también son agarradas neumáticamente o hidráulicamente en el extremo del brazo del robot.

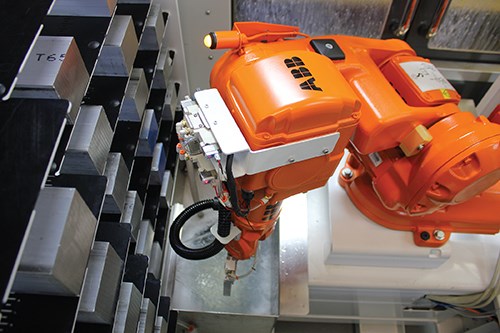

El robot realmente retira las mordazas suaves cada vez que retira una pieza terminada, porque el robot usa estas mordazas para cargar la pieza terminada y recoger la siguiente pieza de los estantes cercanos. Cuando el sistema hace la transición a un número de parte diferente, puede hacerlo dejando estas mordazas suaves en los mismos estantes y yendo a un punto diferente del estante, donde puede obtener un conjunto diferente de mordazas para el siguiente trabajo.

Así, lo que VersaBuilt vende es un sistema que consta de un robot (de ABB) rodeado de un rack modular de estantes, junto con el software que le facilita al operador asignar piezas de trabajo y mordazas de prensa particulares en ubicaciones particulares del estante.

Lo que la compañía no vende es herramental dedicado. Los usuarios del sistema diseñan y mecanizan sus propias mordazas suaves según su necesidad.

“En lugar de venderles el pescado, les enseñamos a pescar”, es la forma como el Director de Ventas de la compañía, Brian Havey, lo expresa.

Ha habido retos, comenta Youngwerth. La idea de cargar la sujeción de trabajos usando un robot suena simple. Rekluse ha invertido casi dos años en descubrir y superar los retos que van apareciendo en el camino de esta sencilla idea de cargar partes cargando mordazas.

Por ejemplo, cómo agarrar una parte de modo que un robot de soldadura con mordazas suaves pueda ubicarla confiablemente en un estante y extraerla de ese estante es un reto que, como se evidencia, involucra varias variables para diferentes diseños de parte. Para partes mecanizadas en operaciones múltiples, la estrategia de mecanizado generalmente ha sido modificada para prolongar la capacidad de sujeción de la parte de una operación a la siguiente. Rekluse se ha vuelto experto en esto.

Y luego están las virutas. Con respecto a ese inconveniente, Youngwerth explica: “noventa por ciento del tiempo que hemos tenido un problema que detiene la producción desatendida, la razón es una viruta perdida”.

El sondeo ha demostrado ser vital para superar esta situación. La producción con el sistema VersaBuilt confía en la capacidad de sondeo de la máquina para mantener una producción desatendida confiable en un ambiente en el cual las virutas vuelan. Las herramientas de corte son sondeadas, no sólo para detectar fracturas de la herramienta durante el mecanizado desatendido sino también para asegurar que no se adhieran virutas a la herramienta. Al mismo tiempo, las piezas de trabajo son sondeadas en lo plano, justo después de la carga para asegurar que ninguna viruta haya quedado atrapada justo bajo las mordazas, afectando el posicionamiento. Y para garantizar que un problema medido no detenga la producción, el sistema tiene algoritmos y recursos para responder. El robot tiene a su alcance una estación de lavado de partes y un cuchillo de aire que le permiten limpiar la parte antes de intentar la misma carga y sondear de nuevo.

Finalmente, también hay problemas externos que no disminuyen la productividad sino que se derivan de ella. Esto puede ser sorprendente. Por ejemplo, el techo de Rekluse está comenzando a caerse. Los centros de mecanizado ahora hacen tanto trabajo continuo que el incremento de la niebla de refrigerante que se esparce en el ambiente ha hecho más húmedo el taller. El líquido se queda en la tela que cubre el techo del taller, causando goteo y caída en varias áreas. El personal de Rekluse todavía tiene ese problema y no sabe qué hacer. Al menos de cierta forma, la caída del techo es un buen signo: es el resultado del incremento de la producción y, por lo tanto, un signo de éxito.

De regreso al vertical

Lynn Hodges quiere tener el mismo éxito. Su compañía, Pro Moto Billet, también es un fabricante de accesorios de motocicletas, ubicado en Nampa, Idaho, a unos 20 minutos de las instalaciones de Rekluse en Boise. Pro Moto comenzó a usar la primera unidad VersaBuilt vendida comercialmente, y con su aplicación continuarán los retos y la corrección de este enfoque hacia la automatización, según Hodges. Él dice estar listo para esto. Mientras sus amigos en Rekluse se especializan en embragues, su compañía suministra una amplia variedad de accesorios, como guardas de acople, espigos para pie, soportes y parrillas. El robot flexible viene de un taller en el cual muchas partes mecanizadas comienzan como blancos circulares idénticos, pero en su taller, realizará una variedad de partes diferentes con materia prima muy distinta desde el inicio. En muchos casos, producirán una gran variedad de partes en un solo ciclo desatendido con la máquina atendida por el VersaBuilt.

Además, su máquina-herramienta es diferente. Para una mayor eficiencia, Pro Moto es el primero en usar el robot flexible con un VMC que ofrece una mesa rotativa doble para mecanizar cinco lados de la parte en un solo ciclo.

Pro Moto Billet cambió la producción de sus partes al mecanizado horizontal hace unos tres años, cuenta Hodges. Reemplazó tres centros de mecanizado vertical con un HMC alimentado por un juego de pallets, porque la última máquina ofrecía mayor productividad que esas tres máquinas juntas. El HMC podía hacer esto por su capacidad de mecanizar múltiples partes en un solo ciclo (usando una fijación tombstone), junto con la capacidad del sistema de pallets provisto para dejar la máquina cortando mientras el operador estaba alistando otro trabajo.

Pero, ahora, si el VMC alimentado por el VersaBuilt trabaja como Hodges lo espera, él cree que su taller probablemente reversará ese cambio de hace tres años. Mientras que un HMC puede reducir el impacto de mano de obra al continuar cortando mientras el operador carga, un VMC atendido por el robot flexible puede realmente reducir la necesidad de mano de obra al compactar el papel del operador.

En un horizontal, dice Hodges, el operador nunca puede dejar sola la máquina por largo tiempo (quizás esto es particularmente cierto en su taller, pues mucho del trabajo es en aluminio, de modo que los tiempos de ciclo son cortos). Un tombstone puede sujetar seis piezas de trabajo al tiempo, comenta, pero aun así, tan pronto como termina el ciclo, el operador nuevamente tiene que recoger la boquilla de aire para soplar el trabajo, y otra vez usar la llave para descargar seis piezas y cargar otras seis.

Con el sistema de robot flexible, el rol del operador es muy diferente. Con estantes llenos del material de trabajo necesario y las mordazas suaves necesarias, el sistema de mecanizado automático puede operar desatendido durante 24 horas. Al final de este tiempo, el operador retira todas las partes terminadas de los estantes, luego ubica blancos y quizás cambia mordazas suaves para la corrida desatendida del día siguiente; también cambia herramientas y desarrolla otros servicios de la máquina según se requiera. En otras palabras, todas las atenciones del operador están concentradas en un periodo corto de tiempo. Por eso, el VMC es mucho menos exigente en mano de obra que el HMC, según Hodges. También requiere menos espacio en el piso, porque dos VMC alimentados por robot podrían caber en el espacio que está actualmente ocupado por su HMC con juego de pallets.

Prepararse para los picos

Por ahora, VersaBuilt está atendiendo a sus clientes en Idaho, comenta Youngwerth. Hasta que el sistema esté más probado, él quiere mantener sus aplicaciones cerca de la mira. Un fabricante local de cuchillos para procesamiento de comida (para papa) pronto instalará el sistema.

Una vez el sistema tenga un registro más estable, ¿qué tan amplio puede adoptarse? Ciertamente, hay limitaciones. No todas las partes pueden mecanizarse de esta forma –el sistema de estantes en sí impone un límite de 4 pulgadas en la altura de parte–. Y no todas las aplicaciones de producción son candidatas. Hasta ahora, los dos usuarios son fabricantes de partes para motocicletas, compañías que enfrentan el incremento y la caída anual en las características de demanda de su negocio. Ese incremento y caída hacen a esos talleres diferentes a otros talleres metalmecánicos. E incluso así, no son tan diferentes.

Después de todo, la mayoría de negocios de mecanizado también son cíclicos. El ciclo del negocio para un taller más típico puede extenderse varios años en lugar de estar compactado en uno, pero la naturaleza del problema es la misma. Un taller típico probablemente expandiría su capacidad si pudiera garantizar unas condiciones de negocio fuertes y continuas por varios años, pero no tiene esa certeza. Por tanto, la expansión es riesgosa. El movimiento involucraría añadir equipo y, con más dificultad, añadir personal. Esos empleados adicionales son costosos de mantener si el negocio va en baja, y dejar ir a la gente es doloroso.

Y aquí llegamos a la promesa que Youngwerth espera que los fabricantes vean. Él espera que ellos experimenten el enfoque de contar con una menor mano de obra en la producción, de la misma forma que los fabricantes de componentes en ciclos lo ven: como una forma menos costosa y menos peligrosa de expandir la capacidad potencial hasta un nivel que encaje al máximo nivel de oportunidad que el taller pueda enfrentar.

CONTENIDO RELACIONADO

-

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

-

Sujeción térmica mejora la rigidez y el maquinado en SIMAQ, de Querétaro

SIMAQ, en Querétaro, tenía problemas para el mecanizado eficiente de varias de sus piezas debido al sistema de sujeción que usaba. Un sistema térmico de sujeción le permitió mejorar los tiempos de producción, optimizar los setups y usar menos herramientas.

-

Así mejoró TREMEC sus tiempos de ciclo en el maquinado de autopartes

TREMEC es un reconocido fabricante de componentes automotrices. En la planta 1 de Querétaro, donde se desarrollan los nuevos productos de la empresa, optimizaron el maquinado de flechas gracias al uso de herramientas eficientes y personalizadas.

.jpg;width=70;height=70;mode=crop)