Software CAM que recorta los tiempos de producción e incrementa la calidad

El crecimiento del negocio de Performance Motion necesitaba eficiencia incrementada y capacidad ampliada. La implementación del software CAM WorkNC de Vero redujo los tiempos de ciclo, mejoró la calidad y amplió la capacidad.

#caso-de-exito

Edited by Emily Probst

Históricamente el mercado de Performanced Motion suplía, principalmente, a clientes aficionados con interés en diseño y construcción de costosos “juguetes”; sin embargo, este nicho se ha venido ampliando para incorporar otros mercados y aprovechar su capacidad de crecimiento para ejecutar trabajos para máquinas en general. Como el negocio ha crecido, los tres socios de la compañía han visto grandes oportunidades de futuro crecimiento incrementando la eficiencia y ampliando su capacidad. Para lograrlo, decidieron adquirir una nueva máquina-herramienta de cinco ejes. Sin embargo, los socios sabían que también necesitarían invertir en un nuevo software CAM para garantizar el uso de toda la capacidad de la máquina. Usando el software Vero para programar su nueva máquina Hurco, el taller hace justo eso, reduciendo además los tiempos de ciclo y mejorando la calidad de la pieza. También era capaz de extender los beneficios CAM a su antigua maquinaria de tres ejes.

Ubicada en Xenia, Ohio, Performance Motion se especializa en manufactura de productos para equipo CNC de movimiento controlado, especialmente sondas de contacto, mesas giratorias e impresoras 3D, así como el software necesario para programar estos equipos. La compañía fabrica cientos de piezas para producir una sonda, mientras que las impresoras 3D y las mesas giratorias CNC requieren entre 40 y 50 piezas. Performance Motion diseña, desarrolla y fabrica el 90 por ciento de sus productos internamente, incluido hardware, software, electrónica y circuitería, supliendo principalmente a clientes aficionados con necesidades especiales. No obstante, el negocio se ha venido ampliando para incorporar otros mercados y aprovechar su capacidad de crecimiento al ejecutar trabajos de maquinaria en general.

Contenido destacado

“Llegamos a un punto en el que estábamos diseñando piezas que podían ser hechas en el equipo que teníamos, en lugar de las piezas que en realidad queríamos fabricar”, indica el gerente de planta y copropietario Vic Hartings. “Funcionaba, pero no era lo mejor”.

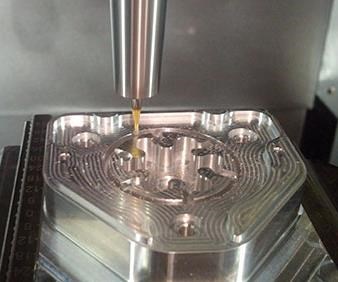

Para remediar esto, la compañía adquirió una nueva fresadora de cinco ejes Hurco y decidió probar la solución CAM WorkNC de Vero Software. Luego de dos días de entrenamiento en la nueva máquina Hurco y un curso intensivo de una o dos horas en el WorkNC, el taller estaba listo y operando, ejecutando las piezas en cinco ejes en un par de días.

En particular, Hartings vio las mejoras en una aplicación de mesa giratoria. Lo que se tomaba 45 minutos en producir, empleando el software anterior y una máquina de tres ejes con indexador, ahora tomaba 17 minutos empleando la nueva máquina Hurco y el software WorkNC. Además, con el nuevo proceso se obtenía el doble de calidad y los tiempos de ciclo eran entre un tercio y la mitad de lo que solían ser en algunos casos, indica. Por otra parte, implementar los cambios específicos para cada cliente durante el proceso tomaba solo unos pocos minutos.

Hartings atribuye la productividad incrementada al sistema Dynamic Stock Model Management del WorkNC. El mecanizado de mesas giratorias requiere remoción de una gran cantidad de material antes de llevar a cabo las operaciones de acabado y el WorkNC le permite a Hartings actualizar constantemente el modelo de material de la pieza a medida que va programando.

Por ejemplo, puede programar una herramienta de corte para aluminio de 2 pulgadas para remover el volumen principal de material, luego cambiar a una fresa escariadora de 0.5 pulgadas y, finalmente, a una fresa escariadora de 0.25 pulgadas para completar el acabado. A medida que las herramientas disminuyen en tamaño, el WorkNC puede identificar dónde la herramienta de 2 pulgadas era muy grande para acceder al material sobrante y, entonces, emplea la herramienta escariadora de 0.5 pulgadas para esos puntos, dejando material suficiente solo para el acabado, indica.

Además de reducir los tiempos de ciclo, el taller pudo mejorar la calidad de la carcasa de las mesas giratorias con la función Auto Engrave del WorkNC. El Auto Engrave simplifica la creación de textos y números como curvas del WorkNC, que pueden ser posicionadas directamente en una vista seleccionada. Los conjuntos completos de curvas o grabados pueden ser almacenados como plantillas para un uso posterior.

Los beneficios de la implementación CAM también se han ampliado a las máquinas de tres ejes de la compañía. Al reprogramar en el WorkNC las piezas fabricadas las máquinas antiguas de tres ejes, la compañía ha podido ahorrar tiempo y mejorar la capacidad de la pieza, especialmente en piezas con superficies planas que incluyen diferentes tamaños de agujeros y cavidades. La función para trayectoria de herramienta Flat Surface Finishing, de WorkNC, es optimizada para mecanizado de alta velocidad y está diseñada para proporcionar creación de cavidades suave en espiral con radios de gran ángulo. Esta función le ayuda a Performance Motion a crear una trayectoria de herramienta fluida para llevar a cabo el proceso de acabado sobre las superficies planas.

Con el anterior paquete CAM, el taller debía mecanizar superficies planas y paredes en operaciones separadas. Esto creaba problemas: Hertings debía gastar más tiempo en la programación de la pieza en el software CAM y esto creaba trayectorias de herramienta adicionales que no eran necesarias. Por ejemplo, le haría una pasada extra en la esquina o en el borde de una cavidad que ya había sido mecanizada en la operación anterior. El WorkNC solucionó los dos problemas al programar solo una trayectoria de herramienta para acabado, tanto de las caras planas inferiores como de las paredes de las piezas, indica.

Otra función, el WorkNC Drilling Manager, ayudó también a reducir los tiempos de programación al detectar automáticamente las perforaciones en el modelo de la pieza y mostrando la información en una ventana que le permite a Hartings asignar las operaciones de centropunteado, perforado, roscado, mandrinado y roscado por fresado. Esta es una función significativa de ahorro de tiempo cuando se tiene un grupo de agujeros en una pieza, especialmente en mecanizado de cinco ejes.

Para Hartings, quien disfruta tanto los nuevos desafíos de mecanizado como la predecible “regularidad de la producción”, otro beneficio del uso del WorkNC es la capacidad de realizar nuevos proyectos con mayor libertad.

“Lo realmente genial del WorkNC es la automatización”, indica. “Puedo cargar mi pieza, montar el material y trabajar fácilmente desde allí. El software sabe mucho, en el trasfondo del programa, sobre como mecanizar una pieza. Esto le permite al programador pensar en el trabajo más complicado, pues los asuntos sencillos se tratan de forma automática. El WorkNC toma algo relativamente fácil, pero que consume tiempo y lo hace ahora más fácil y rápido”.

Además de la automatización inherente al Drilling manager del software, la capacidad de verificación automática de colisión ha incrementado la eficiencia en Performance Motion. Por ejemplo, en operaciones de acabado la verificación de colisión mecaniza todo lo que pueda sin que se presenten colisiones de la herramienta y el portaherramientas con la pieza, de esa manera, sólo almacena las trayectorias de herramienta que son libres de colisión, indica Hartings.

La capacidad de verificación de colisión del WorkNC en conjunto con la nueva máquina de cinco ejes, también le ha permitido a taller atacar proyectos que previamente no se habían intentado, como el diseño de un nuevo bloque de motor para carros de radio control. Con el software anterior, las máquinas de tres ejes no podían tomar las pasadas de acabado que tienen solo 0.05 pulgadas de separación entre el giro del portaherramientas y la superficies de la pieza acabada, indica.

El WorkNC también le permite al taller mecanizar piezas más complejas. De acuerdo con Hartings, lo que habría tomado cinco o seis horas en programarse usando el antiguo software, toma ahora cerca de una hora. Ahora el tiempo extra puede aprovecharse para otras tareas diferentes a la programación.

Un beneficio adicional de la automatización y la eficiencia general incrementada del WorkNC es que Performance Motion ahora puede enfocarse en el diseño y la producción de piezas prototipo. Hartings emplea software CAD, así como las capacidades CAD del WorkNC, para producir modelos que son fácilmente importables en el software CAM. Él indica que, generalmente, tiene una pieza en proceso sobre la máquina o terminada en su mano en cuestión de dos o tres horas luego de cargar la pieza en el WorkNC.

“El WorkNC nos permite diseñar algo, hacerlo y probarlo en un corto periodo de tiempo”, indica. “Lo que es interesante para nosotros es que hacemos impresoras 3D e imprimimos una gran cantidad de prototipos en nuestras impresoras. En algunos casos, puedo mecanizar la pieza en menos tiempo del que me toma imprimirla”.

Aunque Performance Motion nunca ha producido moldes, a partir de los cuales pudiera producir sus propias piezas, la adición del WorkNC podría cambiar las cosas para Hartings y su equipo. De hecho, la compañía se está preparando para lanzar si primera pieza moldeada.

“Con el WorkNC, tenemos la capacidad de hacer nuestros propios moldes y piezas”, comenta. “Esto significa enormes ahorros en costos y nos ha abierto una capacidad completamente diferente”.

CONTENIDO RELACIONADO

-

Calculadora para mecanizado disponible como App para teléfonos, tablets o PC

La calculadora Machinist Calc Pro 2, de Calculated Industries, se presenta como una App para teléfonos inteligentes, tablets y PC.

-

COVID-19: Proveedor metalmecánico en México fabrica mascarilla en tiempo récord

Langer México hizo una mascarilla protectora reutilizable en tiempo récord, utilizando el software CAD adecuado, además de máquinas de 5 ejes de alto rendimiento y electroerosionadoras de ultra-alta velocidad.

-

CAM: cómo pasar de programar en máquina a la programación CNC fuera de línea

En pleno proceso de aprendizaje de la programación de sus fresadoras CNC fuera de línea y con la intención de utilizar esa experiencia para transferir más trabajo a su torno de tipo suizo, un taller de Ohio cambia su cultura de empresa y asume trabajos más complejos.