Con un séptimo eje de movimiento que permite alcanzar puertas y otros objetos, el primer robot colaborativo de Treske Precision Machining es ideal para aplicaciones de atención de máquinas. Sin embargo, es el plan B. El plan A consiste en automatizar las inspecciones con medidores manuales de orificios roscados.

El objetivo de Treske es automatizar una de las tareas que más tiempo consume en el control de calidad mediante la integración de un robot colaborativo con un cabezal de medición de hilos dedicado. Foto Tim Gilboy, Treske Precision Machining

Este plan de respaldo para la atención de máquinas no indica ninguna falta de confianza en el brazo en sí. Después de todo, el séptimo eje, y más aún la programación simple del sistema, ayudó a despertar la idea de automatizar la verificación de roscas en primer lugar. Como ha sido el caso con proyectos de automatización anteriores en Treske, la tarea es complicada por la naturaleza del trabajo, que en un día dado puede consistir en hasta 1,200 números de pieza únicos que se abren camino a través del taller.

Contenido destacado

La experiencia con un segundo robot colaborativo ha sido muy diferente. Como componente de un sistema de atención de máquinas preintegrado estándar, con todo el montaje, el almacenamiento de piezas y la programación necesarios, este brazo de seis ejes ya está ocupado cargando y descargando máquinas de medición de coordenadas (MMC).

¿Se está volviendo más fácil la automatización del “taller de trabajo”? Quizás. En cualquier caso, nada de la experiencia de Treske indica que la automatización siempre será fácil, al menos no para aquellos que esperan maximizar su potencial.

Incluso la atención de las MMC, que es esencialmente plug-and-play, funciona tan bien en parte porque se conecta a flujos de trabajo digitalizados que la compañía ya había desarrollado. En este contexto, los primeros robots del departamento de control de calidad se encuentran entre las piezas finales de un rompecabezas de automatización que ha estado en proceso durante años.

Cualquiera que sea la magnitud del desafío, la intensa competencia y el aumento de los requisitos de recopilación de datos no le dejan espacio al plan B. Para que el crecimiento de Treske continúe, el ritmo de inspección debe coincidir con el ritmo de mecanizado. Mantener el ritmo requiere proporcionar herramientas que puedan liberar al personal de control de calidad, de la misma manera que los sistemas de pallets y otra automatización física ya liberan al personal de producción.

De lo contrario, los inspectores se convierten esencialmente en servidores de máquinas glorificados. “Queremos utilizar a nuestros inspectores como inspectores —explica Scott Ferguson, gerente de desarrollo de negocios—. Son más beneficiosos revisando informes, resolviendo problemas y proporcionando retroalimentación a la fabricación”.

La última pieza del rompecabezas

La inspección robótica de roscas no es nueva, pero la inspección robótica de roscas en un entorno de taller de trabajo es ambiciosa. A diferencia de cargar y descargar una máquina, la tarea requiere manipular pasadores de diámetro, medidores de paso, medidores “pasa/no pasa” y otros instrumentos de verificación de roscas alrededor de la pieza, reorientando según sea necesario para alinearse con cada agujero.

Tim Gilboy, gerente de producción, demuestra que el control del proceso de medición de hilos con el robot colgante facilita el cambio de medidor a medidor. El séptimo eje del brazo también añade flexibilidad. Foto Treske Precision Machining

En el momento de la visita al taller que originó este artículo, el equipo había invertido meses de trabajo en esta aplicación. Sin embargo, parecía inmutable ante los desafíos por venir y en su lugar prefería improvisar con las posibilidades de aprovechar el inusual séptimo eje del brazo, un OB7, de Productive Robotics, para acceder tanto a las piezas como a los medidores almacenados en la unidad de almacenamiento adyacente. Una conversación adicional revela que Treske siempre ha prosperado en este tipo de resolución creativa de problemas, y que los proyectos de automatización internos, como este, han impulsado el crecimiento de la compañía desde su cambio deliberado del trabajo de semiconductores en los últimos años.

Desde entonces, el taller se ha basado en cinco líneas de centros de mecanizado horizontal Makino, todas atendidas por lanzaderas de pallets guiadas por riel, yendo y viniendo entre las estaciones de carga que rompen las barreras de seguridad circundantes.

Ya sea durante el día o la noche, con turno mínimo, el personal confía en las pantallas de la estación de trabajo para obtener instrucciones e información, como desgloses de las herramientas en cada máquina y las piezas de trabajo en cada pallet. Aunque algunos de estos datos ya estaban disponibles a través de los controladores de celda Makino, esta salida está personalizada para ser más fácil de interpretar y evitar la necesidad de “cavar” en busca de información, dice Mike Olander, director de operaciones.

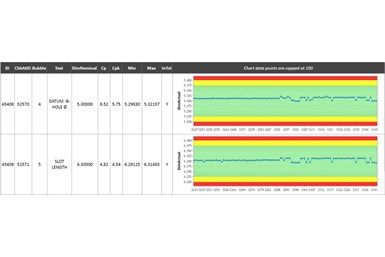

Las inspecciones en proceso son casi continuas. Ya sea que se recopilen con medidores de taller o en una MMC, las lecturas se alimentan directamente en un sistema de análisis de control estadístico de procesos (SPC), en tiempo real. Las personas que miden las piezas están empoderadas por indicaciones e instrucciones claras y una fácil entrada de datos, dice Olander. Quienes observan las líneas de tendencia están empoderados por un formato estándar y personalizado que reduce el riesgo de ahogarse en lo que Ferguson llama “sobrecarga de datos”.

Las inspecciones frecuentes en proceso, facilitadas y simplificadas por la intranet, tienen un doble propósito. En primer lugar, evitan los cuellos de botella en el taller al promover que salgan piezas de calidad de las máquinas.

En segundo lugar, previenen los retrasos de la inspección al recopilar datos a mitad del proceso en lugar de en la etapa final. El “problema” es que el rendimiento se ha acelerado tanto en los últimos años, que la empresa se ha convertido esencialmente en una víctima de su propia automatización de mecanizado.

“Podríamos manejar la gestión de más trabajo, y podríamos manejar el mecanizado de más trabajo, pero la automatización en la calidad necesitaba coincidir con la producción”, dice Ferguson.

De ahí la introducción del OB7 para la verificación de roscas. Mientras tanto, el segundo robot ya está ayudando al control de calidad a mantenerse al día con el mecanizado. Como parte del sistema “Tempo” de Hexagon Metrology, el proveedor de las 6 MMC de Treske ha liberado al personal no solo de la atención de máquinas, sino también de otro extenso proyecto de automatización interno.

Mantener el ritmo de las inspecciones en proceso

Basado en el testimonio de Ferguson y Olander, Tempo tiene un nombre acertado. Por un lado, aumenta el ritmo de las inspecciones. Esto se hizo necesario con la adición de trabajos de mayor volumen (es decir, del orden de varios miles de piezas por año, en lugar de los varios cientos más típicos), junto con la creciente demanda de inspecciones finales en lotes completos de piezas, independientemente del nivel de inspección en proceso.

Con la competencia por tiempo de ambas formas de medición en las mismas MMC, los inspectores no pudieron seguir el ritmo y el ciclo de retroalimentación se ralentizó. Desviar el trabajo de inspección final según la necesidad a una MMC dedicada y atendida por Tempo ayuda a mantener abiertas otras MMC.

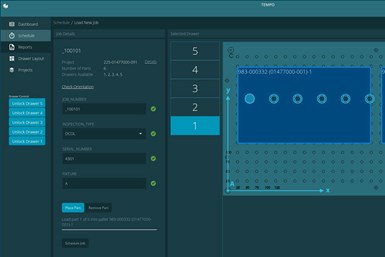

De forma predeterminada, la interfaz de Tempo está organizada en torno al número de trabajo. Como se muestra en esta imagen de la pantalla de programación, el sistema de Treske también incluye campos para el tipo de inspección y el número de serie (ambos menús desplegables). En general, el formato de datos personalizado ha sido fundamental para extraer la información más relevante en pantallas personalizadas y fáciles de interpretar, que impulsan los flujos de trabajo de inspección y la toma de decisiones. Foto Treske Precision Machining

Por otro lado, el sistema ayuda a los inspectores a gestionar el ritmo de su trabajo. Por ejemplo, los lotes repetidos de una pieza de gran volumen pueden tardar solo 2 minutos en inspeccionarse, muy poco tiempo para atender otra cosa que no sea la MMC.

Tempo no solo elimina la necesidad de pararse frente a la máquina, sino que también funciona a un ritmo predecible con precisión. Los inspectores suelen dedicar 10 o 15 minutos a recargar los cajones y mantener el sistema en marcha cuando su trabajo está casi terminado.

En lugar de estresarse por el trabajo que se acumula frente a las MMC, pueden mantener el enfoque en tareas más intensivas en pensamiento, como la revisión de datos y la solución de problemas.

“Realmente pueden hacer todo lo que siempre han hecho, pero con un tiempo de ejecución adicional de la máquina durante todo el turno”, dice Ferguson.

Más allá de intercambiar las piezas en los cajones (lo que se puede hacer mientras el sistema funciona), la operación, principalmente, implica hacer cola en las rutinas de medición de PC-DMIS. No hay necesidad de enseñar o programar de otra manera el movimiento del robot, provisto por Universal Robotics.

Nadie ha tenido que pensar mucho en el movimiento necesario del brazo, la orientación de la pinza, la presión de sujeción y otras variables indispensables para abrir un cajón, recuperar una pieza, colocarla en la mesa de la MMC y luego devolverla al cajón después de la inspección. “Nuestro plan original era desarrollar algún tipo de sistema de carga automatizado en el control de calidad. ¿Pero empezar de cero? Hay mucho en ello”, dice Ferguson.

Solo pregúntele a Tim Fugate, líder del esfuerzo aún en curso para automatizar la verificación de roscas. Por supuesto, él y sus colegas no “comenzaron exactamente de cero” en este caso. La medición robótica de roscas es una aplicación bien establecida; a diferencia de Tempo, la unidad de verificación de roscas RTU-SM2 al final del brazo robótico enviada por el proveedor New Vista tiene todo lo que la mayoría de los usuarios requerirían. Sin embargo, los desafíos de una carga de trabajo de alta mezcla hacen que esta aplicación sea particularmente ambiciosa, dice Fugate. Como se detalla a continuación, el trabajo continúa para impulsar el proceso no a través del cabezal de New Vista, sino de la interfaz de robot colaborativo.

Tempo, mientras tanto, funciona durante un promedio de 16 horas por día en el momento de escribir este artículo (cifra que probablemente mejorará). Sin embargo, incluso con un sistema prediseñado, el plug-and-play simplemente no está en el ADN de Treske. Al igual que en el caso de la comprobación de roscas, la compañía está encontrando su propio ritmo para adaptar la automatización a su flujo de trabajo de alta mezcla basado en datos.

Más fácil, pero no fácil

Olander y su equipo pueden haber encontrado su propio ritmo con Tempo, pero no llegaron solos. Aunque estaba completamente listo para atender a las MMC, el sistema listo para usar no era totalmente compatible con el flujo de trabajo digitalizado de Treske.

Llegar allí requirió la ayuda del proveedor para almacenar y etiquetar la salida PC-DMIS de una manera que le permitiera al sistema de Treske extraer los datos para mostrarlos en paneles personalizados.

Extraer la información más relevante para el seguimiento de la inspección en tiempo real, incluido el SPC, directamente desde la salida de la MMC (PC-DMIS) hace que las tendencias sean más fáciles de identificar en masas de datos de inspección. Este sistema es fundamental para mantener el ritmo del mecanizado, independientemente de si la atención de la MMC está automatizada. Foto Treske Precision Machining. Cooperación de Hexagon Metrology, proveedor de las seis MMC de Tempo y Treske.

El trabajo que siguió reflejó la colaboración con el mismo proveedor en la salida de las MMC hace años, cuando Treske buscó por primera vez individualizar los campos de datos y los encabezados para su intranet personalizada. Incluso antes de eso, la compañía había hecho esencialmente los mismos avances con la salida del controlador de la celda de mecanizado, entre otros sistemas. De hecho, todos en la empresa toman sus señales de paneles personalizados y específicos del departamento, que consolidan y aclaran información relevante desde cualquier lugar de la red del taller, desde ERP (Epicor) hasta administración de documentos (Omnify) y el software que impulsa las MMC (PC-DMIS).

“Extraemos lo que queremos en nuestra base de datos y lo ponemos a través de los flujos de trabajo —explica Olander—. Desarrollamos nuestras propias páginas y programas para mostrar lo que es relevante, e impulsamos acciones basadas en eso”.

Para el personal de control de calidad encargado de rastrear tendencias e impulsar mejoras, “lo que es relevante” incluye más que solo saber si las piezas son buenas o malas. Por ejemplo, el sistema de producción flexible de la empresa podría permitir que la misma pieza se realice con diferentes fijaciones en diversas celdas de mecanizado, según la capacidad disponible.

Seleccionar la fijación apropiada del menú desplegable personalizado en el sistema de programación de Tempo garantiza que esta información estará fácilmente disponible si es necesario. En resumen, Tempo funciona bien en este entorno similar a un taller de trabajo, pero solo porque se ha configurado para generar datos en el formato personalizado y estandarizado de Treske.

El trabajo de automatizar las comprobaciones de roscas después de las inspecciones de las MMC ha sido mucho más extenso, pero no menos esencial. Después de todo, la manipulación automatizada de la MMC valdría poco si las piezas con múltiples orificios roscados se amontonaran después, a la espera de atención de alguien con el tiempo y la habilidad para verificar cada hilo con un medidor de mano diferente. De manera similar a la atención de la MMC, los robots colaborativos ofrecen el potencial de una solución flexible que funciona en un entorno de taller de trabajo.

Específicamente, el OB7 ofrece una interfaz de programación basada en mosaicos para lograr que hacer cola en diferentes rutinas de verificación de subprocesos sea una simple cuestión de arrastrar y soltar. El plan es que el robot circule de forma autónoma a través de múltiples agujeros e intercambie medidores de rosca, según sea necesario, del sistema de estanterías que viene con el cabezal de verificación de rosca RTU.

Los operadores solo necesitan intervenir para cambiar piezas, lo que se consigue a través de un sistema de sujeción estandarizado similar al que utiliza Tempo.

“Creamos mosaicos de plantillas para programas de taladros genéricos y un programa de piezas completo genérico, por lo que solo tenemos que establecer coordenadas específicas para los agujeros dentro de esas plantillas”, explica Fugate.

En la base del sistema de sujeción de Tempo se encuentra la mandíbula neumática universal en la mesa de la MMC. Las herramientas de extremo de brazo de doble propósito nunca cambian: una perilla para abrir el cajón y una simple pinza de dos mandíbulas para interactuar con la abrazadera de montaje universal, una parte estándar del sistema Tempo que Treske prefiere imprimir en 3D internamente. Un extremo de esta pinza casa con las mandíbulas específicas de la pieza, mientras que el otro orienta las partes en el sistema de rejilla en cada cajón para permitir que el robot se acerque de la misma manera cada vez. Foto Treske Precision Machining

El trabajo vale la pena

El robot y el cabezal no venían preintegrados. Como explica Fugate, el uso del colgante para controlar el proceso requería conectar una serie de señales de E/S entre el OB7 y el PLC de verificación de rosca, mediante relés para garantizar el aislamiento eléctrico (cada unidad tiene su propia fuente de alimentación). Los cambios en las herramientas requirieron atención especial.

Esta señal debe enviarse desde el magazín de herramientas al PLC de la unidad de verificación de rosca, y luego traducirse al OB7, dice. “Una vez que OB7 sabe cómo se lee la señal, podemos incorporar lógica en nuestros programas de piezas en consecuencia. Esto nos da la capacidad de usar medidores de pasa y no-pasa para diferentes tamaños de rosca en la misma pieza sin la asistencia del operador”.

En general, la experiencia de Treske demuestra que la automatización no tiene que limitarse a procesos repetitivos. Sin embargo, nada sobre esa experiencia sugiere que es probable que la integración sea una cuestión de simplemente dejar caer la tecnología en su lugar, y tal vez eso esté bien. El trabajo vale la pena, incluso si siempre está en curso. Y en el caso (aparentemente improbable) de que la verificación de hilos no funcione para Treske, la compañía, sin duda, encontrará otra forma inteligente de emplear su nuevo robot colaborativo.

CONTENIDO RELACIONADO

-

Medición precisa con placas de superficie

Descubra cómo las placas de superficie se convierten en herramientas indispensables para la inspección y medición. Conozca sus aplicaciones y ventajas.

-

Cómo leer un indicador de dial: guía práctica

Los indicadores de dial proporcionan lecturas útiles de un vistazo sobre los rangos de tolerancia, pero los nuevos usuarios necesitan saber cómo configurar estos indicadores antes de usarlos.

-

Instrumentos de medición: bloques patrón

¿Estamos aprovechando la gran cantidad de información dimensional que puede producir un medidor o herramienta de mano? Sáquele provecho a su instrumento de medición.