La producción de piezas en grandes volúmenes a menudo significa que las mejoras menores del proceso pueden afectar drásticamente el costo de producción.

Con frecuencia, un solo cambio en la utilización de la tecnología puede ocasionar resultados que tienen un impacto considerable en la rentabilidad de una pieza. Del mismo modo, las ralentizaciones y los cuellos de botella en la producción suelen resultar costosos.

Contenido destacado

Para el fabricante de herramientas de corte Ceratizit, el problema era inusual: sus electroerosionadoras de hilo se incendiaban repetidamente.

Cuando el aceite causa fricción en la electroerosión

Ceratizit es un fabricante de herramientas de corte centrado en herramientas de alta gama para la industria metalúrgica. Ceratizit USA, la sucursal estadounidense de la compañía, tiene su sede en Schaumberg, Illinois, donde produce herramientas estándar y personalizadas para talleres que trabajan en las industrias automotriz y aeroespacial, entre otras.

Las ofertas de la compañía incluyen herramientas de corte de diamante policristalino (PCD). La extrema dureza y resistencia al desgaste del PCD lo convierten en una excelente opción para las herramientas de corte, ya que pueden durar diez veces o más que las herramientas de carburo sólido, según la compañía. Sin embargo, sus cualidades deseables también hacen que sea un desafío cortar en forma, una de las razones por las que la compañía confía en la electroerosión por hilo para producir herramientas de corte de PCD.

Desafortunadamente, la línea de producción de electroerosión por hilo para herramientas PCD, que incluye cinco máquinas destinadas a funcionar las 24 horas del día, estuvo plagada de interrupciones.

Según la compañía, el departamento de electroerosión era un gran consumidor de fluido de corte, específicamente de aceite dieléctrico utilizado para el proceso de electroerosión por hilo.

“La pérdida de aceite por evaporación y arrastre [el aceite que se adhiere a las piezas a medida que se retiran de la máquina] afectó drásticamente nuestro consumo de aceite”, dice el gerente de instalaciones y mantenimiento, Manfred Haemmerle.

Además, los filtros necesitaban cambiarse dos o tres veces al año. “Cuando se realiza un cambio de filtro, también se saca más producto de la máquina y se debe instalar un producto nuevo —explica Haemmerle—. También es el trabajo. Cambiar filtros no es un trabajo de media hora; es un trabajo de medio día”. En total, estos drenajes en el suministro de aceite obligaron a la compañía a pasar por cuatro o cinco tambores de aceite cada año.

Si bien estos problemas de consumo de aceite eran preocupantes, las cualidades físicas del aceite dieléctrico causaron un problema adicional. El aceite tenía un punto de inflamación relativamente bajo —la temperatura a la que se enciende un material—, lo que provocó incendios repetidos en las máquinas a medida que cortaban el PCD.

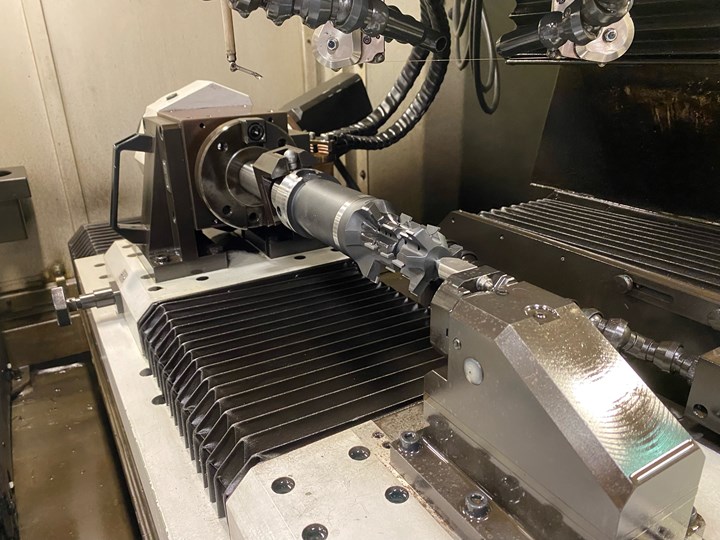

Las herramientas de corte PCD exhiben una dureza extrema y resistencia al desgaste, lo que les permite durar diez veces o más que las herramientas de carburo sólido. Sin embargo, la compañía pretendía tener su línea de producción en funcionamiento las 24 horas del día, y las electroerosionadoras que cortaban las herramientas a su forma experimentaban un tiempo de inactividad debido a los incendios causados en parte por el bajo punto de inflamación del fluido dieléctrico. Foto Ceratizit

“Experimentábamos al menos dos incendios por máquina cada año —dice Haemmerle—. Eso se suma a numerosos conatos que se extinguieron rápidamente”.

Cada electroerosionadora está equipada con un sistema de extinción de incendios que inunda el área de trabajo con dióxido de carbono en el momento en el que detecta un incendio. En ningún momento los trabajadores estuvieron en peligro ni las máquinas corrieron el riesgo de sufrir daños permanentes. Pero los incendios (e incluso los pequeños conatos) sí dañarían las máquinas.

La necesidad de reemplazar los componentes dañados de la máquina llevó a días de inactividad cada año. Además de eso, la compañía necesitaba reemplazar la caneca de CO2 que apagaba el fuego antes de que la electroerosionadora pudiera arrancar.

“No pondremos en marcha una máquina a menos que sea totalmente seguro hacerlo”, dice Haemmerle.

Eventualmente, la compañía comenzó a mantener múltiples canecas de CO2 en stock para evitar reemplazos de última hora que causarían más tiempo de inactividad.

La compañía planeaba en torno a la expectativa de que su aceite para electroerosionado ocasionalmente se inflamara, y eso le costaba pérdidas de material, reemplazos de componentes de la máquina y tiempo de inactividad de la máquina. En busca de un proceso más manejable, Ceratizit se acercó a Blaser Swisslube para encontrar una solución.

Reducción de costos, eliminación de incendios

Después de consultar con Blaser y su distribuidor local DXP Enterprises, Ceratizit decidió probar un nuevo aceite dieléctrico, el Blasospark GT250. El especialista en aceite y refrigerante de DXP, Andy Anderson, convenció a la compañía para que probara el nuevo fluido, un aceite parafínico sintético convertido a partir de gas natural, con el fin de eliminar las impurezas que pueden contaminar los productos derivados del petróleo crudo.

Ceratizit finalmente recurrió a su proveedor, que sugirió un nuevo aceite dieléctrico con un punto de inflamación dos veces más alto que el anterior. Esto ha eliminado los incendios en las electroerosionadoras. Foto Ceratizit

El mayor atractivo del nuevo aceite es su punto de inflamación más alto, que se enciende a 230 °F, aproximadamente el doble de la temperatura del punto de inflamación del producto anterior. Desde la adopción de este aceite, la compañía no ha tenido un solo incendio en su línea de electroerosión por hilo, lo que le permite reducir su stock de canecas de CO2 y eliminar el costoso tiempo de inactividad.

Además, el aceite de reemplazo es menos propenso tanto a la evaporación como al arrastre, y los filtros necesitan cambiarse solo una vez al año. “Con nuestro producto anterior pasábamos por cuatro o cinco barriles cada año —dice Haemmerle—. Con el aceite Blaser, es solo un barril al año”.

Con un cambio en el proceso, la empresa ha reducido drásticamente el tiempo de mantenimiento, el consumo de aceite y las piezas de repuesto de la máquina. Ceratizit ahora opera su línea de electroerosión por hilo mucho más cerca de su objetivo de 24 horas y ha mejorado su producción de herramientas de corte PCD.

No es frecuente que combatas el fuego con aceite.

CONTENIDO RELACIONADO

-

Uchiyama Manufacturing construirá planta en Yucatán

Con una inversión de 65 millones de dólares, en noviembre iniciará la edificación de la planta de autopartes de la empresa Uchiyama Manufacturing.

-

Industria automotriz: el crecimiento en México en 2019

Si bien la producción de vehículos hasta agosto tuvo una ligera disminución, se espera que el año termine bien para los fabricantes de autos y autopartes. Los principales países a los que México exporta siguen siendo Estados Unidos, Canadá y Alemania.

-

La industria automotriz mexicana de cara al 2018

El sector permanece sano y en crecimiento. La gran expectativa de este año es el resultado de las renegociaciones del TLCAN con respecto a las reglas de origen en los automóviles.