Las máquinas de electroerosión por hilo son una opción común para retirar las partes hechas con manufactura aditiva de las placas de construcción, pero las máquinas de electroerosión por hilo tradicionales plantean una serie de desafíos. GF Machining Solutions desarrolló la CUT AM 500, una máquina de electroerosión por hilo diseñada específicamente para esta tarea.

Los usuarios de manufactura aditiva de metales (AM) tienen dos opciones principales cuando se trata de retirar sus partes de las placas de construcción en las que fueron impresas: la sierra de cinta o el mecanizado por descarga eléctrica (EDM). Debido a que ninguna de estas máquinas fue desarrollada específicamente con el propósito de retirar partes de las placas de construcción, cada una tiene su propio conjunto de ventajas y desventajas.

Como proveedor de equipos de electroerosión, GF Machining Solutions quería saber más sobre cómo los fabricantes utilizaban la electroerosión por hilo para cortar partes metálicas de manufactura aditiva de sus placas de construcción, por lo que comenzó a llegar a aquellos que utilizaban las máquinas de electroerosión de la empresa para esta aplicación.

Contenido destacado

“Hicimos una encuesta a esos clientes, preguntándoles cuáles eran sus principales problemas al usar EDM. Y recopilamos bastantes datos sobre eso”, dice Eric Ostini, jefe de desarrollo comercial de GF Machining Solutions.

Gracias a los resultados de esta encuesta, la empresa desarrolló una máquina de electroerosión diseñada específicamente para la remoción de placas de construcción. La CUT AM 500, que se lanzó a fines de 2019, puede manejar partes fabricadas mediante cualquier proceso de fusión de lecho de polvo, siempre que el material sea eléctricamente conductor. Al desarrollar la máquina, GF Machining Solutions descubrió que necesitaba modificar casi todos los aspectos de la máquina tradicional de electroerosión por hilo para poder manejar los desafíos de esta aplicación única.

Máquinas de electroerosión para aplicaciones de manufactura aditiva

Los resultados de la encuesta resaltaron una serie de problemas con el uso de máquinas tradicionales de electroerosión vertical por hilo para retirar partes de las placas de construcción.

Según Ostini, uno de los principales problemas que los clientes señalaron a la empresa fue la dificultad de montar placas de construcción en una máquina de electroerosión vertical por hilo. Dada la orientación de estas máquinas, las placas de construcción deben cargarse en la máquina y mantenerse esencialmente sobre un extremo lateral en relación con la forma como se mantienen en la máquina de manufactura aditiva.

Estas placas de construcción suelen ser placas de acero de 10 pulgadas por 10 pulgadas, que tienen entre una pulgada y una pulgada y media de espesor, por lo que son pesadas.

“De inmediato, resulta difícil sostener la placa de construcción por sí sola y es difícil sujetarla a la mesa —dice—. Mucho menos si tiene algo adherido a la placa de construcción, algo que se le ha montado, de modo que eso desvía el centro de gravedad de la parte y hace aún más difícil colocarla en la máquina verticalmente en lugar de horizontalmente”.

Los clientes informaron que usaban puentes grúa para cargar las máquinas, y otros métodos diferentes, incluidas abrazaderas en C para mantener las placas de construcción en su posición. Esto no solo lleva mucho tiempo, sino que también plantea problemas de seguridad. Y se espera que los problemas solo aumenten a medida que las placas de construcción se hacen más grandes y pesadas.

Otro problema importante se relacionaba con la manera como se separaban las partes de la placa de construcción en una electroerosionadora por hilo vertical. A medida que el hilo corta, la descarga del fluido dieléctrico puede hacer que las partes se muevan y toquen el alambre o que empiecen a rebotar en él. Si la parte rebota en el alambre, la máquina entra en una estrategia de protección que ralentiza el corte. Y si la parte entra en contacto con el alambre, la máquina eventualmente hace cortocircuito. Los usuarios reducirían la velocidad de corte para evitar estos problemas.

La orientación de la placa de construcción en una máquina de electroerosión por hilo vertical también significa que las partes con características delicadas, como paredes delgadas, son propensas a dañarse cuando se desprenden. Las partes caerían unas sobre otras o golpearían el fondo del tanque de la máquina.

“Los usuarios pensarían mucho en cómo escalonar las partes en la placa de construcción para que cuando caigan, caigan entre las partes en lugar de caer una encima de la otra”, dice Ostini. Algunos usuarios también informaron que fijaban partes delicadas con imanes o pegaban bandas de goma a las partes, para que cuando cayeran de la placa de construcción no golpearan el brazo inferior de la máquina.

Usar electroerosionadora de hilo horizontal

Al observar los problemas que informaron los usuarios en la encuesta, a GF Machining Solutions le pareció que una máquina de electroerosión por hilo horizontal sería una opción natural para separar las partes de las placas de construcción.

“Al cortar con un alambre horizontal, las partes se desprenden del alambre —explica Ostini—. No provocan cortocircuitos, no es necesario tener esas estrategias de protección en funcionamiento y, por lo tanto, puede cortar mucho más rápido”. Sin embargo, esto requeriría que la placa de construcción se montara en la máquina al revés. Según Ostini, este resultó ser el mayor desafío en el desarrollo de la CUT AM 500.

La empresa, finalmente, desarrolló un sistema para el montaje. Los usuarios colocan la placa en la mesa de la máquina al derecho y la sujetan con los mismos tornillos que mantienen la placa en su lugar en la máquina aditiva, o abrazaderas de pie, un mandril u otro sistema de sujeción. Una vez que la placa está sujeta a la mesa, la máquina gira la mesa para darle la vuelta. “En cuanto a salud y seguridad, es muy simple”, dice Ostini.

Los usuarios pueden montar una placa de construcción con el lado derecho hacia arriba en la CUT AM 500, y la máquina voltea la placa al revés para retirar las partes con un alambre horizontal. Esto ayuda a proteger a los usuarios, la máquina y las partes.

Con la mesa boca abajo, el alambre se mueve a su posición y corta a través de la placa de construcción horizontalmente, de adelante hacia atrás. Las partes se retiran de la placa de construcción y la gravedad las tira hacia abajo, alejándolas del alambre.

Ostini dice que la mayoría de los clientes no requieren que las partes sean soportadas mientras son separadas de la placa de construcción, por lo que es más común que los usuarios permitan que las partes simplemente caigan al fondo del tanque. Para atrapar las partes frágiles, la empresa desarrolló una canasta que se puede personalizar según la aplicación. Los usuarios pueden usar tornillos de fijación para sujetar las partes a la canasta y evitar que se caigan por completo. También es posible configurar la canasta con canales para separar las partes. La canasta entonces funciona como una caja de vino, con listones que protegen las partes para que no se toquen.

Velocidad en la electroerosión

El diseño no es la única característica que distingue a la máquina de la electroerosión por hilo tradicional. También es más rápida, por varias razones. Si las partes se separan del alambre sin rebotar o hacer contacto, los usuarios ya no tienen que reducir la velocidad de corte para evitar estos problemas. Y debido a que la máquina no tiene estos inconvenientes, no entra automáticamente en modo de protección.

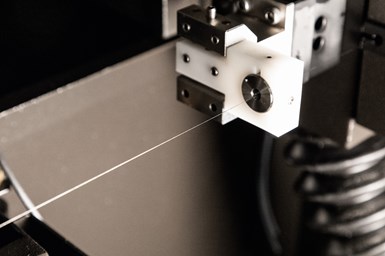

La CUT AM 500 utiliza un alambre de molibdeno de 0.008 pulgadas de diámetro. Más delgado que el alambre de electroerosión tradicional, entrega un “área de sacrificio” más pequeña para las partes de manufactura aditiva, y es más resistente, lo que permite velocidades de corte más rápidas.

La elección del alambre también ayuda a aumentar las velocidades de corte. La máquina utiliza un alambre de molibdeno de 0.008 pulgadas de diámetro, más fuerte que los alambres EDM tradicionales. Según Ostini, es menos propenso a romperse y los usuarios pueden ponerle más potencia para aumentar las velocidades de corte.

El dieléctrico también está especialmente formulado para la velocidad. En lugar de usar agua destilada, un dieléctrico común en las máquinas tradicionales de electroerosión, la CUT AM 500 usa agua destilada con aditivos para aumentar la conductividad. Ostini dice que mientras que la conductividad del dieléctrico para una aplicación estándar de electroerosión por hilo es típicamente entre 20 y 5 microsiemens por centímetro, la conductividad del dieléctrico de la CUT AM 500 es de casi 2,000 microsiemens por centímetro.

“Somos miles de veces más altos que una máquina de electroerosión por hilo estándar —dice—. Eso se suma a la capacidad de cortar rápido en la máquina”.

Esto permite que la máquina utilice velocidades de hilo de 20 metros por segundo, significativamente más rápido que la velocidad de hilo de una electroerosión por hilo tradicional, que se mueve a unos 13 metros por minuto. Esta velocidad es fundamental para el corte. “No utilizamos ningún tipo de descarga como las que usan las máquinas de electroerosión por hilo estándar”, explica Ostini. Esto se debe a que es difícil enjuagar el dieléctrico en el corte al retirar partes de una placa de construcción. Se producen múltiples cortes al mismo tiempo, y las partes pueden bloquear las boquillas para que no descarguen el dieléctrico hacia algunos de los cortes.

Un lavado ineficaz puede ralentizar el proceso de electroerosión y hacerlo más propenso a la rotura del alambre. Sin embargo, GF Machining Solutions determinó que, al aumentar drásticamente la velocidad del alambre, el alambre arrastra dieléctrico nuevo al corte y crea una acción de descarga. Como resultado de evitar esa desaceleración, “lo que vemos no es solo un poco más rápido, sino un corte casi 300 % más rápido que muchas otras máquinas de electroerosión por hilo —dice—. Una parte que tomaría 8 horas en una máquina de electroerosión por hilo estándar para separarla de la placa de construcción, lo estamos haciendo en 1 hora y 20 minutos”.

“Lo que vemos no es solo un poco más rápido, sino un corte casi 300 % más rápido que muchas otras máquinas de electroerosión por hilo”.

Luchando contra la sierra de banda

Al desarrollar esta máquina para manufactura aditiva, GF Machining Solutions sabía que no solo competía con las máquinas de electroerosión vertical por hilo. La máquina también tenía que poder competir con las sierras de banda, otra opción común para retirar partes de las placas de construcción.

La ventaja de la electroerosión en general sobre las sierras de banda para retirar partes de las placas de construcción es que la electroerosión requiere un “área de sacrificio” más pequeña. Cuando una parte metálica de manufactura aditiva se genera en una placa de construcción, la sección inferior de la parte que está unida a la placa de construcción se considera un sacrificio porque se corta cuando la parte se retira de la placa. El tamaño de esta zona de sacrificio depende del método de separación de la parte. La electroerosión por hilo tradicional utiliza hilos de 0,010 a 0,012 pulgadas de diámetro, por lo que el área de sacrificio debe ser un poco más grande que eso, en el rango de 0,014 pulgadas, dice Ostini.

Aunque las sierras de banda pueden cortar más rápido que las máquinas de electroerosión, son menos precisas. Las hojas se desafilan al cortar y no siempre cortan en línea recta.

Esto significa que las partes que se retiran de la placa de construcción con una sierra de banda requieren un área de sacrificio más grande, generalmente entre 0.030 y 0.060 pulgadas, según Ostini. Esta área de sacrificio más grande podría agregar un tiempo de ciclo significativo en la máquina aditiva. “Está sumando horas al tiempo de construcción para cortar más rápido con una sierra de banda —dice—. Eso no tiene sentido”.

Debido a que la CUT AM 500 utiliza un alambre de 0.008 pulgadas de diámetro, que es más delgado que las máquinas tradicionales de electroerosión por hilo, requiere un área de sacrificio más pequeña, típicamente 0.010 o 0.012 pulgadas. “Reduce el tiempo que lleva fabricar la parte en la máquina aditiva, y sí, no es tan rápido como una máquina de sierra de banda —explica Ostini—, pero debido al crecimiento adicional que necesita para el área de sacrificio de la construcción, lo supera”.

Los beneficios de precisión sobre las sierras de cinta aumentarán a medida que las placas de construcción se hagan más grandes, señala Ostini. “Solo puedes poner tensión en la banda mientras no comience a arquearse demasiado en el centro. Eso significa que su área de construcción de sacrificio tiene que ser aún más grande para evitar que la hoja de la sierra de cinta se hunda en la parte mientras corta —explica—. En cambio, con una máquina de electroerosión por hilo, el hilo es muy ligero y solo necesita un poco de tensión para mantenerlo bien y recto en el corte”.

La compañía también desarrolló la máquina para estar más cerca de una sierra de banda en términos de costos. La CUT AM 500 solo tiene dos ejes (un eje Y, por lo que puede ir de adelante hacia atrás, y un eje Z para subir y bajar) en comparación con los cuatro ejes de una electroerosión por hilo tradicional. Los costos de los consumibles también son bajos porque la máquina reutiliza el alambre. A medida que el alambre corta la parte, pasa de un carrete a otro, donde se invierte y vuelve a cortar la parte.

“En lugar de una máquina de electroerosión típica, en la que se usa el alambre una vez y se tira a una canasta para reciclarlo, reutilizamos el alambre de un lado a otro, como un cuchillo al cortar pan”, dice Ostini. Las mayores velocidades de corte también reducen la cantidad de alambre utilizado, lo que disminuye aún más los costos.

Diseñar una máquina de electroerosión para el futuro

La tecnología de manufactura aditiva avanza rápidamente, por lo que la empresa desarrolló la máquina para que funcione con la próxima generación de equipos. Por ejemplo, aunque la mayoría de las máquinas aditivas utiliza placas de construcción de 10 × 10 pulgadas, la CUT AM 500 puede manipular placas de hasta 20 × 20 pulgadas (específicamente, 500 × 500 mm). “Ya sabemos que el próximo tamaño de placas de construcción será de 18 a 20 pulgadas, por lo que construimos la máquina para el futuro cercano de lo que vimos sobre la aditiva durante esa encuesta —dice Ostini—. Y, por supuesto, tenemos la capacidad de hacerlo más grande a medida que la industria fabrica máquinas más grandes”.

La máquina también está lista para la automatización total, aunque la manufactura aditiva de lecho de polvo aún no está allí. Según Ostini, los robots todavía no tienen la capacidad de llegar a la máquina aditiva para agarrar la placa de construcción a través de todo el polvo suelto. Mientras tanto, la CUT AM 500 se puede incorporar en lo que Ostini llama un “proceso semiautomático”. Este proceso utiliza herramientas de System 3R (parte de GF Machining Solutions). El sistema de herramientas consta de cuadrados más pequeños, que se colocan en la parte superior de una placa de construcción y actúan como miniplacas de construcción sobre las que se construyen las partes.

Cuando las partes de estas “miniplacas de construcción” vuelven del tratamiento térmico, se pueden unir a un pallet, lo que facilita su carga para operaciones secundarias, incluida la electroerosión. “A medida que la manufactura aditiva crece y descubrimos una manera de usar un sistema robótico para retirar las placas de construcción de la máquina aditiva y llevarlas a las operaciones secundarias, estamos listos para ello”, dice.

CONTENIDO RELACIONADO

-

Un taller metalmecánico preparado para la manufactura aditiva

Al adelantarse a los hechos, Able Tool está preparado para el día en que los talleres metalmecánicos tengan que producir partes metálicas mediante manufactura aditiva de manera regular.

-

Katcon: manufactura aditiva en la producción de autopartes

Esta empresa le apostó a la impresión metálica en 3D para la producción de sus prototipos y herramentales, lo que les significó una reducción considerable de procesos y costos. En un futuro, piensan ofrecer diseños en tecnología aditiva para componentes funcionales, en lugar de hacer piezas de prueba o validación.

-

FITMA: La Feria Internacional de Tecnología y Manufactura de Latinoamérica

La misión de FITMA es la de desarrollar una exposición especializada para el sector metalmecánico, de carácter internacional, que conecte la cadena de suministro de la manufactura global con el rápido crecimiento del mercado industrial de América Latina.