Rastreador láser mejora la precisión volumétrica en componentes aeroespaciales

Exploramos cómo la compensación de errores volumétricos revoluciona la calibración de máquinas-herramienta, mejorando la precisión en la industria aeroespacial.

Las piezas grandes y monolíticas son la tendencia en muchos sistemas aeroespaciales y de defensa. Estas piezas requieren máquinas-herramientas con capacidad para procesarlas, a menudo en tres, cuatro o cinco ejes. Sin embargo, es difícil mantener la precisión de las estructuras de máquinas grandes, especialmente en los límites exteriores del movimiento del eje. Calibrar y ajustar una máquina para mantener tolerancias estrechas consume mucho tiempo y los resultados pueden ser incompletos, inciertos o no duraderos.

Automated Precision Inc. (API) ha desarrollado un proceso de compensación de errores volumétricos (VEC) diseñado para superar estas limitaciones. Este proceso fue el resultado de un proyecto originalmente coordinado a través de los esfuerzos del Centro Nacional de Ciencias de la Fabricación y su programa de Tecnologías Comerciales para Actividades de Mantenimiento.

Contenido destacado

Optimización de ensamblajes aeroespaciales con tecnología VEC

El enfoque ahora patentado de API tiene como objetivo capturar el error de la máquina y aplicar estos datos en el controlador de la máquina para corregir el error. Según la compañía, esta tecnología permite que una máquina alcance una tolerancia dentro de 0.005 pulgadas sobre el volumen total de 20 por 10 por 5 pies o superior de su cubierta de trabajo.

El método utiliza un rastreador láser, un objetivo activo y un software de análisis para derivar la posición en tiempo real basada en ecuaciones paramétricas y la compensación de trayectoria para una máquina grande equipada con un controlador moderno de máquina-herramienta.

Se dice que los resultados promueven la producción de piezas grandes tan precisas que son intercambiables en las operaciones de ensamblaje, evitando así acomodaciones de montaje ineficientes y costosas como ajuste a la medida, taladrado sobre el ensamble, acuñado según necesidad y re-procesos.

El proceso VEC de API es esencialmente un método para crear un mapa volumétrico que muestra la posición de la punta de la herramienta en cientos de puntos en todas las posibles ubicaciones de las cuales es capaz su disposición de ejes lineales y giratorios. La creación de este mapa es una alternativa a la forma en que una máquina típica de tres ejes utiliza el método tradicional de parámetro de 21 errores para medir los errores del eje de la máquina.

Medición de errores cinemáticos en sistemas de manufactura

En ese ejemplo, se tomaron medidas de una en una a lo largo de los ejes X, Y y Z para detectar errores en seis parámetros (posición lineal, rectitud vertical, rectitud horizontal, inclinación, guiño y balanceo). Cada parámetro de error requería una configuración diferente, y cada uno requería su propio proceso de medición.

Además de estos 18 parámetros de error, se verificaron tres parámetros de error más para determinar la cuadratura de los ejes X, Y y Z entre sí (X a Y, Y a Z y Z a X) para un total de 21 parámetros de error.

La compañía señala que incluso con el láser más sofisticado, la adquisición de estos datos es un proceso largo, lo que además no considera el tiempo necesario para verificar el error de balanceo en el eje Z, que debe determinarse por otros medios.

El proceso de API consiste en un rastreador láser de precisión con una capacidad de interferómetro. La característica del interferómetro es la misma tecnología que se ha utilizado con los sistemas láser tradicionales durante años para calibrar las máquinas-herramienta.

El acoplamiento de la tecnología de interferometría con un rastreador láser le permite rastrear la ubicación de la punta de la herramienta de la máquina durante movimientos axiales extensos en todo el volumen de la máquina, dice la compañía.

Para medir y seguir la posición de la punta de la herramienta con precisión, API desarrolló un sistema de orientación montado en un eje llamado objetivo activo. El objetivo activo se describe como un sistema compacto de objetivo motorizado que permite que el rastreador láser mida con precisión la posición de la punta de la herramienta de la máquina desde la posición del rastreador láser.

Esta capacidad es significativa porque el proceso VEC intencionalmente ejercita el eje en tiempo real a través de todos los ejes de la máquina durante la rutina de medición.

Al usar el rastreador láser y el objetivo activo, se pueden medir los 21 parámetros de error para entre 200 y 400 puntos seleccionados al azar dentro de la envolvente de trabajo de la máquina. Estos puntos representan todas las ubicaciones posibles de la máquina, incluidos los ejes giratorios.

La compañía dice que cada punto es un reflejo preciso de los errores cinemáticos de la máquina. Un algoritmo de software extrae las fuentes de error y construye un mapa volumétrico extremadamente preciso. Con base en este mapa, los valores compensatorios se suman o se restan a las posiciones del eje correspondientes como un ajuste para compensar el error.

Además de la rutina de medición, la solución API incluye un software patentado de calibración que utiliza un modelo cinemático basado en ecuación polinomial de la máquina para mapear los errores en toda su área de trabajo. Para compensar el error de la máquina en tiempo real, el software API reside en el controlador de la máquina o en una computadora industrial interconectada.

En términos simples, el software usa las medidas del rastreador láser y el objetivo activo, luego desarrolla valores de compensación para reducir los errores de la máquina. Una vez que la máquina vuelve a estar en producción, el software API se ejecuta en segundo plano para supervisar la trayectoria de la herramienta programada y aplicar compensaciones en tiempo real automáticamente para mantener la herramienta en la ubicación deseada.

Mejora de tolerancias en piezas grandes aeroespaciales

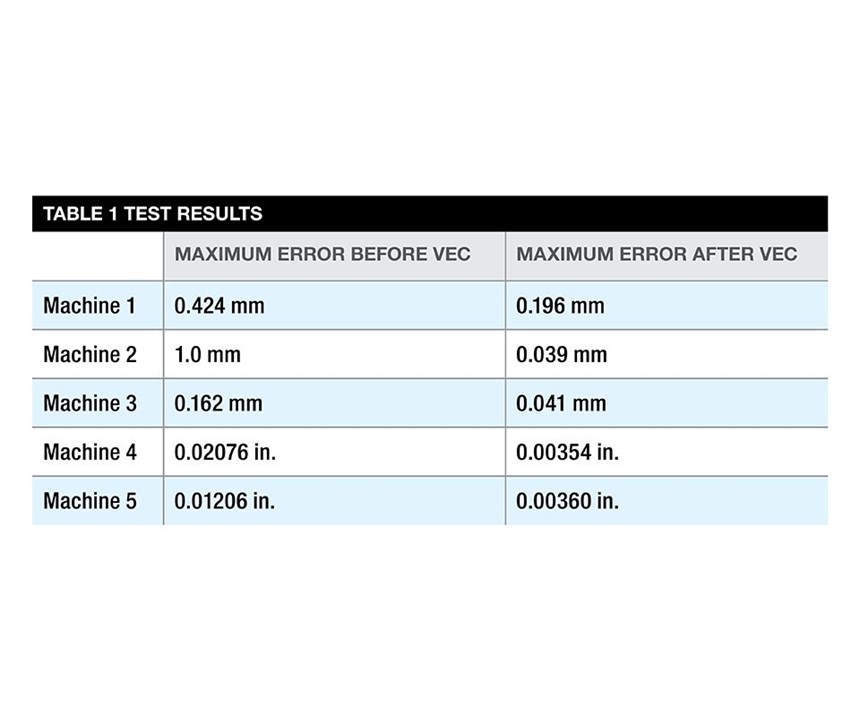

La compañía informa que en una variedad de pruebas de campo, este método mejoró la precisión de la máquina herramienta cuatro veces o más. La tabla de arriba, proporcionada por API, muestra cinco tipos diferentes de máquinas herramienta a las que se aplicó VEC. El mayor error individual en cualquier parámetro de la máquina sirvió como punto de referencia en estas pruebas.

Según la compañía, una máquina-herramienta grande puede calibrarse y obtener excelentes resultados utilizando este método en unas pocas horas en lugar de una semana o más.

CONTENIDO RELACIONADO

-

Herramientas de medición: calibradores y medidores de profundidad

Hay muchos calibradores digitales diseñados específicamente como medidores de profundidad. Comparten algunas características comunes, pero vienen en una variedad de estilos. Aquí se presentan varios para tenerlos en cuenta.

-

Katcon: manufactura aditiva en la producción de autopartes

Esta empresa le apostó a la impresión metálica en 3D para la producción de sus prototipos y herramentales, lo que les significó una reducción considerable de procesos y costos. En un futuro, piensan ofrecer diseños en tecnología aditiva para componentes funcionales, en lugar de hacer piezas de prueba o validación.

-

La importancia de la metrología industrial

Sin procesos de metrología no es posible alcanzar los estándares necesarios en industrias como la aeroespacial, automotriz, médica, de generación de energía y moldes.