Sistema de impresión 3D inteligente para componentes a gran escala

Caracol desarrolló un control inteligente para sistemas robóticos de manufactura aditiva a gran escala.

Editado por Eduardo Tovar

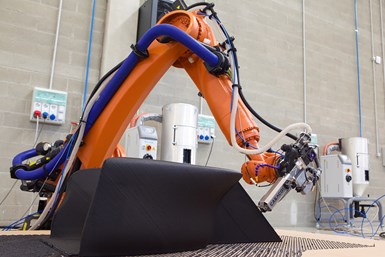

Para la fase de ejecución del proyecto, el sistema LFAM Heron AM, de Caracol, se equipó con unos diez sensores para realizar un seguimiento de diferentes parámetros. / Crédito: Caracol.

Caracol trabajó con el Centro de Competencia MADE y el Politécnico de Milán para desarrollar el RAMICoS —Sistema de control inteligente para sistemas robóticos de manufactura aditiva a gran escala (LFAM)—. El proyecto fue financiado por el Ministerio de Desarrollo Económico italiano.

Mediante este proyecto de colaboración, la empresa pretendía identificar los problemas comunes producidos durante el proceso de impresión de los sistemas LFAM robotizados, para definir y caracterizar los defectos relacionados que se generan y que afectan la deposición del material extruido.

También consideró identificar los tipos de sensores y su correcta colocación, con el fin de recopilar los datos adecuados del monitoreo y control del proceso.

El equipo llevó a cabo sesiones de inspección para evaluar la eficacia de la integración de los sensores propuestos. También adelantó una sesión de prueba para mitigar los riesgos vinculados a los problemas de calidad de los materiales, en relación con los polímeros reforzados con fibras y los nuevos materiales.

Además, la empresa se propuso identificar un sistema de recogida de datos y análisis que detectara y rastreara anomalías y proporcionara información para soportar la toma de decisiones.

Para la fase de ejecución del proyecto, el sistema LFAM Heron AM, de Caracol, se equipó con unos diez sensores para realizar un seguimiento de diferentes parámetros, incluido el consumo eléctrico del sistema y sus componentes, la temperatura y humedad del entorno de trabajo, la temperatura de extrusión, los posibles golpes y vibraciones del extrusor, además de la energía consumida por el motor de tornillo del extrusor, entre otros.

Mediante el registro de todas estas señales y la recolección de datos, se generó un gemelo digital del componente impreso, lo que le permite identificar las zonas afectadas por problemas de deposición de material. Caracol también desarrolló algoritmos de aprendizaje automático para la identificación automática de defectos y la generación de alarmas.

El uso de este tipo de herramientas puede repercutir positivamente en los procesos de manufactura y en las empresas, de varias formas.

En primer lugar, al facilitar el trabajo de los operarios como soporte para la toma de decisiones, ayuda a los departamentos de calidad y mantenimiento al identificar rápidamente la causa raíz de los problemas, y ayuda a prever el uso de recursos para la producción, como el consumo de energía, por parte de los gerentes de operaciones.

La finalización de este proyecto ha abierto una nueva fase de desarrollo para Caracol.

La empresa quiere implantar estas soluciones de impresión 3D inteligentes con el propósito de garantizar que los clientes puedan beneficiarse de la notificación inmediata de cualquier problema de impresión que se produzca, y poner en marcha acciones correctivas automatizadas.

El objetivo último de Caracol es garantizar siempre la mejor calidad de los componentes impresos, además de minimizar los costos y maximizar la eficiencia del proceso.

CONTENIDO RELACIONADO

-

Un taller metalmecánico preparado para la manufactura aditiva

Al adelantarse a los hechos, Able Tool está preparado para el día en que los talleres metalmecánicos tengan que producir partes metálicas mediante manufactura aditiva de manera regular.

-

Fabricantes de máquinas-herramienta responden a los desafíos de la Economía Circular

Desde disminuir el consumo energético en la fase de uso, hasta ofrecer máquinas-herramienta de larga duración y con posibilidades de actualización, son algunos de los aportes del sector para preservar el medio ambiente.

-

Retos y alcances de la Manufactura Aditiva

En IMTS 2016 la manufactura aditiva saltó al escenario como una tecnología emergente a tener en cuenta para los procesos de fabricación en diferentes industrias. Hoy es una realidad que va evolucionando con diferentes equipos, usos y materiales.

.jpg;width=70;height=70;mode=crop)