Luciano Diorio, director general de Grupo Hi-Tec, indicó que el Open House Digital buscó presentar a los asistentes las nuevas tecnologías que tiene la empresa.

Con una trasmisión de más de tres horas y media a través de seis plataformas diferentes desde las ciudades de Querétaro, Monterrey y Ciudad de México, Grupo Hi-Tec realizó su primer Open House Digital del año.

Durante el evento se realizaron presentaciones en vivo de máquinas y algunos de los modelos que distribuye la empresa en México. Asimismo, se presentaron casos de éxito de empresas clientes del Grupo Hi-Tec.

De acuerdo con Luciano Diorio, director general de Grupo Hi-Tec, el evento virtual trató de llevarle a los asistentes todo lo que pasa en la industria y presentarles las nuevas tecnologías que tiene la empresa. Además, señaló que en el marco del 29 aniversario de la compañía se hizo el relanzamiento de la imagen corporativa.

En el marco del 29 aniversario de Grupo Hi-Tec, se hizo el relanzamiento de la nueva imagen corporativa.

Por su parte, Ana Karina Suárez, VP Comercial & Marketing de Grupo Hi-Tec, indicó que se realizó la presentación de 12 máquinas en funcionamiento, así como las empresas y experiencias de siete de sus clientes.

Demostraciones en vivo

Uno de los primeros equipos presentados fue la máquina UMC 500SS de Haas, donde se realizó un molde para prototipo de huella de llanta utilizada para la industria automotriz.

Uno de los primeros equipos presentados fue la máquina UMC 500SS de Haas, donde se realizó un molde para prototipo de huella de llanta utilizada para la industria automotriz.

De acuerdo con Juan Carlos García, ingeniero de aplicaciones de Haas, este equipo cuenta con un husillo estándar de 12,000 revoluciones y una potencia de 30 hp. Refirió que se programaron cuatro operaciones para mecanizar dicha pieza.

“Primero programamos un desbaste, posterior a eso ocupamos una estrategia que se llama desbaste de resto, luego se programó un semiacabado de cortes constantes y, finalmente, ocupamos un acabado de residuos de fondo, que es el que nos ayudó a hacer los acabados de los rayos que vemos en el fondo de nuestra huella”, detalló.

Por su parte, Ricardo Barrera, ingeniero de aplicaciones de Haas, precisó que dicha máquina se puede utilizar en la industria automotriz, aeroespacial, médica y maquinados en general: “Va a ser muy útil cuando tengamos que trabajar procesos 3+2 o 5 ejes simultáneos”.

Otro de los equipos que tuvieron demostración fue la electroerosionadora de corte por hilo, modelo G32S de Chmer, que tiene la capacidad de fabricar piezas especializadas para el sector médico.

Se presentó la electroerosionadora de corte por hilo, modelo G32S de Nexttec, donde se fabricó una pieza especializada para el sector médico.

Mario García, ingeniero de aplicaciones de Nexttec, indicó que este equipo tiene una carrera eje X de 360 mm, en el eje Y de 250 mm y en el eje Z de 220 mm. Así como unos recorridos de ejes U, V de 60 mm con movimiento independiente para realizar cortes cónicos y cortes de 4 ejes. Agregó que se puede lograr una rugosidad superficial final de 0.58 – 0.63 µm Ra.

A su vez, Héctor Flores, ingeniero de aplicaciones de Nexttec, indicó que se fabricó una pieza para el sector médico: “Vale la pena mencionar que esta máquina regularmente la vemos en el sector de la matricería, pero también se puede utilizar en la industria médica porque el equipo maneja tolerancias muy cerradas y el proceso para arranque de material (erosión) no genera microrrebabas que pueden ser nocivas para una pieza que puede ir dentro del cuerpo humano”.

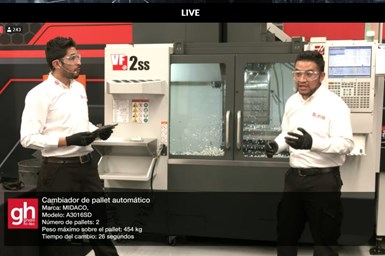

En el caso del centro de mecanizado vertical VF-2SS de Haas, se fabricaron dos piezas. Víctor Lechuga, ingeniero de aplicaciones en Haas, indicó que la primera pieza que se fabricó fue una manija de avión, que comúnmente se utiliza en la parte interna de la cabina del avión.

“Para fabricar esta pieza utilizamos tres bloques de aluminio. Montamos tres bloques porque se maquinaron tres piezas al mismo tiempo por cada ciclo. Para tener la pieza fabricada se realizaron un total de ocho operaciones: desbaste contorno, acabado contorno, barrenado, caja circular, barrenado, contorno con radios, superficie 3 ejes de manija y chaflanes”, comentó Flores.

En el centro de mecanizado vertical VF-2SS de Haas, se fabricaron dos piezas para la industria aeroespacial.

Por su parte, Daniel Luengas, ingeniero de aplicaciones en Haas, indicó que la segunda pieza que se mecanizó fue un componente hidráulico utilizado en el área aeroespacial, para el cual se realizaron un total de seis operaciones con cinco herramientas diferentes.

Luengas señaló que otros sectores industriales donde se pude utilizar esta máquina para fabricar piezas incluyen a la industria automotriz y aeroespacial, siempre y cuando se tome en cuenta el campo de trabajo en la máquina.

Casos de éxito

Durante el evento, se presentaron las historias de algunos de los clientes de Grupo Hi-Tec, como fue el caso de TDI, donde su director y fundador, José Adán Ortega, explicó que dicha empresa inició operaciones en el año 2000 enfocándose en la industria médica, especialmente en la manufactura de piezas ortopédicas y de traumatología.

“La brújula estaba bien enfocada, y a través del tiempo hemos trabajo con estrategias de la mano con Haas. Comenzamos con cinco personas y hemos comenzado a crecer cuando se demostró que podemos desarrollar tecnología de primer mundo en México”, explicó Ortega.

El directivo agregó que para la empresa ha sido clave el tema de la ingeniería, el diseño, el desarrollo de las pruebas y el desarrollo de los prototipos.

“México requiere de manufactura mexicana. En nuestra empresa el concepto es creado y hecho en México. Siempre Le apostamos a la innovación tecnológica”, indicó Ortega.

El directivo explicó que en 2001 adquirieron su primer máquina Haas y, actualmente, cuentan con 15. Además, señaló que la principal pieza que fabrican son columnas.

Otra de las empresas presentadas fue Mecatronics, donde Gerardo Ortega, director de la empresa, refirió que se fundó en el año 2002 por una necesidad de la industria maquiladora de la región.

Agregó que en el año 2014 adquirieron su primer equipo Haas a través del Grupo Hi-Tec y, actualmente, cuentan con seis máquinas. Asimismo, señaló que el tema de moldes está creciendo bastante, así como las piezas para la industria médica.

“La pandemia ha sido un impacto que no teníamos esperado y que nos pegó. Varias empresas de nuestros clientes cerraron temporalmente y tuvimos que hacer algo diferente como buscar más clientes de la industria médica. Estábamos enfocados en la industria automotriz y algunos clientes aeroespaciales, y ahora estamos más enfocados en las maquiladoras que hacen productos médicos”, puntualizó.

Por su parte, Ricardo Elizondo, gerente de Estrosa, señaló que se trata de una empresa mexicana que actualmente tiene cerca de 200 colaboradores y se dedica principalmente al estampando y ensamblado de partes metálicas.

“La empresa se fundó en 1984. Trabajamos en las industrias de electrodomésticos, sector médico, telecomunicaciones y de medios de información”, indicó Elizondo.

Y agregó que, dependiendo de la pieza, llegan a fabricar hasta 80,000 productos mensuales. Finalmente, señaló que la primera máquina que adquirieron con Grupo Hi-Tec fue en el año 2018.

Otro de los casos de éxito mostrados fue el de Gilberto Tamez, gerente general de Maquinados Industriales Tamez, quien señaló que la empresa se fundó en el año 2002 con el objetivo de atender los requerimientos de su empresa hermana que se enfocaba en darle mantenimiento industrial a las empresas del ramo del papel y el cartón.

“Hubo una necesidad de migrar del mecanizado convencional al mecanizado CNC. Así nace la empresa. Nuestro único cliente era nuestra empresa hermana, pero de ahí ya empezamos a crecer con nuevos clientes”, explicó.

Tamez indicó que la empresa atiende a las industrias petrolera, minera, de electrodomésticos, automotriz, logística, médica y alimentaria.

“En el año 2014 compramos la primera máquina de Grupo Hi-Tec y, actualmente, el 80% de nuestra maquinaria es marca Haas”, puntualizó.

Durante el Open House Digital también se presentaron los casos de éxito de las empresas Rusave, con la producción de cubrebocas para la industria médica, y de Estrosa, empresa dedicada a los estampados para electrodomésticos y el sector médico.

CONTENIDO RELACIONADO

-

Perspectivas para el sector de maquinaria y equipos en México

En México, de acuerdo con datos del Sistema de Información Arancelaria Vía Internet (SIAVI), la importación de maquinaria tuvo incrementos y disminuciones en diferentes equipos durante 2018, con relación a 2017.

-

Moldes Mendoza: la clave para ser un buen fabricante de moldes en México

Moldes Mendoza es una empresa que ha evolucionado con las necesidades de la industria para convertirse en uno de los fabricantes mexicanos de moldes más destacados. Creer en la tecnología ha sido la clave para llegar donde está. Esta es una historia de vida, que con perseverancia y empeño forjó una empresa de moldes.

-

Industria IMAQ: refacción de troqueles para las industrias automotriz y de línea blanca

Este taller ubicado en Guadalajara se ha convertido en un punto de referencia para la refacción de troqueles de alta precisión gracias a la inversión en tecnología de punta y máquinas de última generación.

.jpg;width=70;height=70;mode=crop)