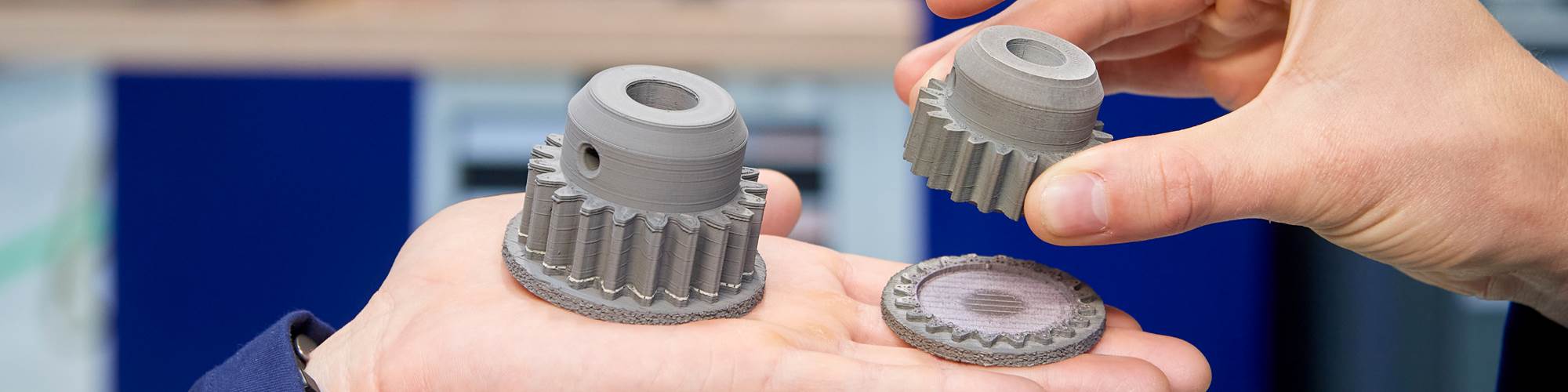

La manufactura aditiva se presta a un alto grado de recopilación de los mismos, proceso y análisis para optimizar el diseño de las partes.

Saludo con gusto a todos los lectores de Modern Machine Shop México. Espero que este nuevo año les ofrezca oportunidades personales y profesionales de crecimiento, consolidación, desarrollo y actualización.

En esta primera columna del año voy a compartir con ustedes una reflexión de mi colega Dayton Horvath, director de Inversión y Tecnologías Emergentes de AMT, así como los comentarios situacionales que aplican a México y los mercados de América Latina en la adopción de dichas tecnologías.

La variabilidad en la calidad de las partes continúa siendo uno de los retos principales en la adopción de manufactura aditiva para procesos de producción de alto volumen y se presenta como una de las limitantes significativas en su adopción masiva.

En América Latina, las oportunidades al solucionar los problemas de rastreabilidad y repetibilidad con la incorporación de tecnologías transformativas serán dramáticas. A la fecha, el problema se encuentra bien cuantificado, pero sin solución en el horizonte; se han usado diferentes enfoques, entre ellos inspección y pruebas, tanto destructivas como no destructivas; sin embargo, estos métodos son prohibitivos debido a su costo e imprácticos para la producción masiva de partes.

Existen ya historias de éxito en México y el resto de la región, pero la inversión es uno de los principales limitantes para su adopción acelerada.

Dado que en este proceso se genera un gran número de datos, la MA (manufactura aditiva) se presta a un alto grado de recopilación de los mismos, proceso y análisis para optimizar el diseño de las partes de acuerdo con sus requerimientos de desempeño, tomando en cuenta la calidad y repetibilidad de la impresión.

Nuevos enfoques orientados en los datos, que involucran sistemas de visión por computadora y machine learning surgen para atacar esos retos dentro del flujo de trabajo de MA. Vamos a darles un vistazo a dos casos notables de cómo estas tecnologías comienzan a mejorar los procesos de MA en Estados Unidos.

Sistemas de visión mejoran procesos de manufactura aditiva

Inkbit es una compañía de Estados Unidos recién incubada y con asociación al Laboratorio de Ciencias Computacionales y de Inteligencia Artificial del MIT. Ellos han desarrollado la primera impresora de MA que usa sistemas de visión y un sistema cerrado en tiempo real de retroalimentación para detectar variaciones de procesos y compensar dinámicamente para mejorar el desempeño del producto impreso, su exactitud y repetibilidad.

La plataforma de impresoras 3D de la compañía, Inkbit Vista, usa un proceso basado en jets de material llamados “jets controlados por visión”, capaces de imprimir partes en materiales múltiples con propiedades mecánicas variadas. El proceso detallado combina jets de material, que es un proceso de capas no muy diferente de la impresión de chorro de tinta en 2D, con capacidades de escaneo de alta resolución en 3D basadas en hardware y software.

“Nuestro enfoque de visión por computadora y escaneo monitorea el proceso de impresión en tiempo real, y conforme detectamos variaciones de proceso, por ejemplo, un cabezal tapado, podemos reaccionar y compensar al adicionar más material en la siguiente capa de impresión”, menciona Davide Marini, cofundador de Inkbit.

El sistema de escaneo interno de Inkbit Vista captura, voxel por voxel, datos escaneados en 3D de cada capa impresa a alta velocidad para generar un mapa topográfico. Basado en este mapa rico en datos, el software de Inkbit y sus algoritmos analizan el mapa y lo comparan con el archivo de diseño de la parte para ajustar cualquier parámetro en las capas subsecuentes. Este sistema de control de retroalimentación de ciclo cerrado usando visión por computadora produce partes de gran exactitud y garantiza piezas iguales y repetibles sin extender el tiempo de impresión, al tiempo que mejora drásticamente el proceso para su uso en producción, además de prototipaje.

La captura y el proceso de estos datos crea oportunidades para ciertos usuarios. Marini comenta que “la aplicación de software es completamente transparente al usuario y puede proveer acceso a tantos datos como el usuario desee, hasta llegar a un registro digital completo del proceso de impresión para cada una de las partes. Entendemos que algunos clientes requerirán estos datos por cumplimiento y regulación, por ejemplo en la industria médica, donde la rastreabilidad y los datos del control de calidad son mandatorios, mientras que en otras industrias puede no necesitar todos los datos”.

ML prepara diseños de partes de MA para su manufacturabilidad

ParaMatters ha desarrollado CogniCAD5.0, una plataforma de manufactura avanzada y diseño generativo que ayuda a desarrollar partes listas para manufactura con su topología optimizada usando MA, maquinado CNC, fundición y moldeo, así como preparar esos diseños para manufactura aditiva.

El software ofrece opciones basadas en simulaciones para ayudar en el diseño de requerimientos mecánicos, térmicos y de seguridad, además de generar una estructura de soporte basada en machine learning para procesos de MA. Este software ofrece una función de diseño generado por computadora de un solo clic, que le permite al usuario pedir a la plataforma determinar la orientación óptima de impresión (con base en algoritmos), así como las estructuras de soporte para el diseño de la parte.

“Si hay un enfoque simulado que funciona para el diseño de partes de MA de una compañía, no es necesario integrar visión por computadora al proceso de control y monitoreo de MA, capitalizando el uso de machine learning como una herramienta —comentó Michael Bogomolny—, la compensación de capas en tiempo real es suficiente”.

ParaMatters reconoció la necesidad de una herramienta de creación de estructuras de soporte automatizadas en MA, y para conseguirlo el usuario “deberá asegurarse que el éxito de la estructura de soporte de MA sea mayor que lo esperado al revisar los puntos de soporte en la parte. Esta optimización requiere algoritmos muy desarrollados para efectuar el trabajo de forma correcta, y la solución de machine learning sin requerir supervisión lo realiza a la perfección. Bogomolny mencionó, además, que por lo general, en MA, “los ingenieros de aplicaciones deben cambiar parámetros tales como espesura de la capa y temperatura de la cámara de formación, o usar un lote diferente de polvo, pues en todas estas áreas el modelo analítico no puede predecir el impacto de los cambios en las propiedades del material. Creemos que un enfoque híbrido que combina métodos analíticos y machine learning se va a usar con más frecuencia en tanto la MA evoluciona para aplicaciones críticas”.

ParaMatters está en proceso de expansión de su plataforma de diseño generativo a un flujo de trabajo pleno de MA, incluida la inspección posmanufactura como parte de una visión de fábrica digital. Fotopolimerización, fusión de polvo por cama láser y extrusión de polímeros están siendo usados por los clientes, en colaboraciones con empresas globales como Airbus y Covestro.

AMT y sus más de 650 asociados continúan abogando por la adopción de tecnologías de vanguardia al proceso de transformación, en busca de generar riqueza en las economías y empresas que se suman y acercan a las soluciones tecnológicas y diagnósticos de última generación. Para conocer más de los servicios de AMT y sus asociados por favor contacte a Carlos Mortera en cmortera@amtonline.org o a Daniel García en danielgarcia@amtcenter.org.mx

CONTENIDO RELACIONADO

-

Cómo lograr que la manufactura aditiva y el maquinado trabajen juntos

Un fabricante de dispositivos médicos estableció un centro de excelencia para el desarrollo de productos y procesos en el que la manufactura aditiva y el maquinado CNC se desafían y se complementan entre sí.

-

Artículos históricos más consultados sobre manufactura avanzada

Automatización, robótica, manufactura aditiva e Industria 4.0 son los temas abordados en este especial que, bajo la sombrilla de manufactura avanzada, resume las principales tecnologías a observar e implementar en su taller.

-

Retos y alcances de la Manufactura Aditiva

En IMTS 2016 la manufactura aditiva saltó al escenario como una tecnología emergente a tener en cuenta para los procesos de fabricación en diferentes industrias. Hoy es una realidad que va evolucionando con diferentes equipos, usos y materiales.